Torneamento de materiais exóticos

As superligas resistentes ao calor e as ligas de titânio são exigentes para a usinagem. Elas são como nenhum outro metal e como tal, exóticas. Elas têm propriedades excelentes, tais como relação força/peso, resistência e retenção de dureza a altas temperaturas e excelente resistência à corrosão.

Entretanto, como os materiais também são exigentes para a usinagem, eles precisam de soluções "exóticas". Elas devem ser bem planejadas com ferramentas dedicadas e métodos e caminhos de ferramentas cuidadosamente escolhidos para alcançar eficiência, segurança e bons resultados.

Essa visão geral analisa as exigências e desenvolvimentos de usinagem que têm elevado desempenho e segurança de processo de torneamento.

Propriedades únicas das peças, mas exigentes para usinar

A capacidade de usinar o material de uma peça é determinada por vários fatores que influenciam e determinam os requisitos e resultados nas operações de corte de metal. Em um sentido muito amplo, é a capacidade do material da peça de ser cortado em relação à tendência de desgaste da ferramenta a ser gerada e como os cavacos podem ser formados. Com a diferença de que, na maioria das escalas, esses materiais exóticos têm baixa usinabilidade. Eles são vistos como exigentes no corte — mas não difíceis, se abordados da maneira correta.

Os materiais de peças mais exóticos e relativamente comuns são classificados sob o grupo ISO S: superligas resistentes ao calor (HRSA) e ligas de titânio. Para a usinagem, todos eles podem ser divididos em vários subgrupos, dependendo da composição, condição e propriedades. A natureza química e a composição metalúrgica de uma liga classificada como S determinará as propriedades físicas e, consequentemente, a usinabilidade. O controle de cavacos é geralmente exigente devido à segmentação dos cavacos e não é raro que a força de corte específica seja o dobro da do aço (que é a medida direta de quão difícil é cortar um material e que determina a força de corte e a potência necessária).

A principal razão pela qual os materiais de HRSA são exigentes no corte é porque retêm alta resistência a altas temperaturas. Eles não amolecem e fluem da mesma forma que a maioria dos outros materiais e também endurecem a frio prontamente. A alta carga mecânica e o calor considerável estão concentrados na aresta de corte. As ligas à base de níquel, ferro ou cobalto são subgrupos de HRSA, tendo capacidades únicas para uso de peças, principalmente nos setores aeroespacial, de energia e médico, já que suas propriedades vantajosas não mudam muito até próximo de seu ponto de fusão. Elas também são muito anticorrosivas. Porém, do ponto de vista da usinabilidade elas precisam de uma máquina capaz, condições rígidas de set-up, classes e geometrias de pastilhas dedicadas, aplicação otimizada de refrigeração e, não menos importante, o método de usinagem e a aproximação correta da ferramenta. Certamente é necessário mais planejamento, exigindo mais trabalho nas primeiras etapas da manufatura.

As ligas de titânio também são divididas em subgrupos com grau de usinabilidade variável. Geralmente, a usinabilidade é classificada como vários graus de baixa (tenacidade), o que exige muito das ferramentas e métodos. As exigências são definidas pela baixa condutividade térmica, alta resistência a altas temperaturas, cavacos finos extremamente cisalhados e tendência a escoriação, o que cria uma área de contato estreita na superfície da pastilha e altas forças de corte concentradas próximo da aresta de corte. Os cavacos podem ter formação cíclica, levando a forças de corte variáveis e algumas ligas têm um nível relativamente alto de metais duros, o que torna o material extremamente abrasivo. Velocidades de corte excessivas podem gerar uma reação química entre o cavaco e o material da ferramenta, resultando em repentino lascamento/fratura da aresta de corte e também em manchas/soldagem do material nas arestas de corte. Algumas ligas também endurecem a frio prontamente, o que gera um desgaste por difusão e leva à formação excessiva de rebarbas. Isso também pode dificultar as seguintes operações.

Exótico, sim, mas a janela para a usinagem bem-sucedida de muitos HRSAs e ligas de titânio é relativamente pequena.

Ao tornear esses materiais,

...o sucesso depende do equilíbrio entre o efeito combinado do material e os fatores de aplicação. Existem algumas regras básicas que contribuem enormemente para bons resultados:

- o planejamento de uma sólida estratégia de usinagem, o mais detalhado possível,

- estabelecimento da melhor aproximação de ferramenta,

- estabelecimento dos melhores percursos de ferramentas e uso de um suporte de ferramentas muito estável,

- uso da melhor e mais nova tecnologia dedicada de ferramentas de corte,

- aplicação de dados de corte qualificados para estabelecer a segurança e a produtividade do processo,

- uso do cálculo do comprimento de corte em espiral para prever os cortes,

- aplicação correta do líquido de refrigeração — soluções modernas de alta pressão,

- fazer uso de recomendações e apoio especializado.

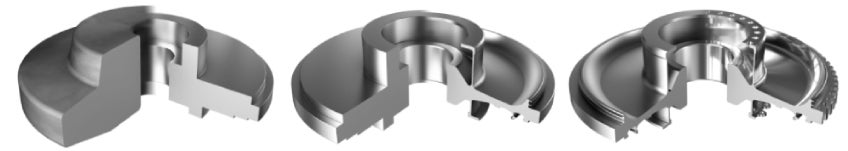

O processo de usinagem deve ser sempre cuidadosamente planejado devido aos fatores críticos e decisivos envolvidos, como a consideração do estado/condição do material da peça. Fundidos, forjados, em barra, tratamento térmico, tratamento de solução e envelhecimento afetam consideravelmente a peça de maneiras que devem influenciar a seleção de ferramentas e métodos. As condições da superfície da peça variam e afetam a usinagem, assim como a dureza. A estratégia de torneamento também deve incluir as exigências feitas pelas características de projeto da peça a ser usinada, assim como as várias etapas de usinagem, no que diz respeito ao desbaste (primeira etapa), semiacabamento (etapa intermediária) e acabamento (última etapa). Características complexas e integridade superficial são questões comuns.

Ao planejar o torneamento de materiais exóticos, o projeto, o material e a condição das peças são a base. Se aplicável, estabelecer como a usinagem do primeiro estágio, do estágio intermediário e do último estágio deve ser realizada e em relação à condição do material e às exigências de qualidade. Planejar caminhos de ferramentas e empregar a redução de avanço quando a programação determinar a extensão do desgaste, tipo de ferramenta, tempos de ciclo e segurança.

A ação de corte nesses materiais...

...é em grande parte afetada pela aproximação da aresta de corte da peça de trabalho. O ângulo de entrada da aresta de corte, em combinação com a geometria da pastilha, domina o desempenho, a vida útil da ferramenta, a segurança e os resultados. Frequentemente é preciso escolher as formas de pastilhas em relação ao corte que precisa ser feito. No entanto, o fato de usar um pequeno ângulo de entrada contribui para o desempenho e a vida útil da ferramenta deve ser sempre uma consideração fundamental para a aplicação.

A escolha da classe da pastilha deve ser feita em parte em relação ao ângulo de entrada. Entre outras coisas, esse ângulo influencia o tipo de desgaste que forma um entalhe na aresta de corte, cujo tamanho afeta os resultados e pode causar falha prematura da ferramenta. Acertar a abordagem da aplicação também significa que uma classe de pastilha capaz de maior produtividade pode ser escolhida, ao mesmo tempo em que proporciona uma longa vida útil e segurança da ferramenta.

O ângulo de entrada da ferramenta de corte afeta a espessura do cavaco, a taxa de avanço, as forças de corte, assim como os tipos de corte possíveis. Com os exóticos, a escolha do ângulo tem consequências diretas na produtividade e confiabilidade do processo, influenciando a forma da pastilha e o raio da ponta e com que grau de eficiência o material da ferramenta pode ser usado. As pastilhas redondas e do tipo xcel são normalmente as melhores escolhas.

A escolha do material da ferramenta (classe da pastilha) deve ser influenciada pelo tipo de operação de torneamento envolvido, desbaste, semiacabamento ou acabamento, assim como a condição da peça e o tipo de corte. Devido à dureza desses materiais, a deformação plástica da aresta de corte deve ser sempre considerada como o principal fator de risco ao selecionar a classe da pastilha (o desgaste por entalhe, como mencionado, é afetado principalmente pelo ângulo de entrada e profundidade de corte). A seleção da classe da pastilha também deve ser combinada com a forma da pastilha, pois esse é um problema de resistência a ser avaliado com a aproximação, carga de cavacos e se o corte é contínuo ou interrompido. As classes dedicadas são consequentemente vitais para a usinagem de HRSA.

Um alto grau de dureza a quente, o nível correto de tenacidade da pastilha e a adesão suficiente de seu revestimento são os principais requisitos. Uma geometria de corte positiva, uma aresta de corte afiada, uma aresta forte e um quebra-cavacos comparativamente aberto devem caracterizar a pastilha indexável para esses materiais.

Estabelecer os dados de corte mais adequados é extremamente importante para o sucesso nesses materiais. A velocidade de corte é limitada à combinação de velocidade, avanço e profundidade de corte e pode ser otimizada para proporcionar altos níveis de produtividade, segurança e qualidade. A velocidade de corte está relacionada à geração de calor e como isso afeta a pastilha; tem que ser alta o suficiente para que o cavaco tenha plasticidade suficiente, mas não muito alta de modo a desequilibrar o material da ferramenta. As velocidades estão geralmente na região de 40 a 80 m/min (130 a 260 sfm) com pastilhas de metal duro cementado dedicados e 150 a 400 m/min (490 a 1310 sfm) com pastilhas de cerâmica.

A taxa de avanço é o principal fator que afeta o tempo de corte e a espessura do cavaco. Em exóticos, isso tem que ser mais cuidadosamente equilibrado, já que os limites são relativamente baixos: no desbaste, o cavaco tem que ser maximizado mas não de modo a sobrecarregar a aresta, enquanto no acabamento, o cavaco tem que ser espesso o suficiente para evitar o calor excessivo e endurecimento a frio.

A profundidade de corte frequentemente afeta a aproximação da aresta e consequentemente tem que estar abaixo de um certo valor. Por exemplo, ao usar pastilhas redondas em HRSA, a profundidade de corte não deve ultrapassar 15% do diâmetro da pastilha. A profundidade de corte também tem que ser programada cuidadosamente ao se traçar o perfil. Estão envolvidos reentrâncias ou ombros, de modo a não ultrapassar o arco adequado de contato da aresta de corte.

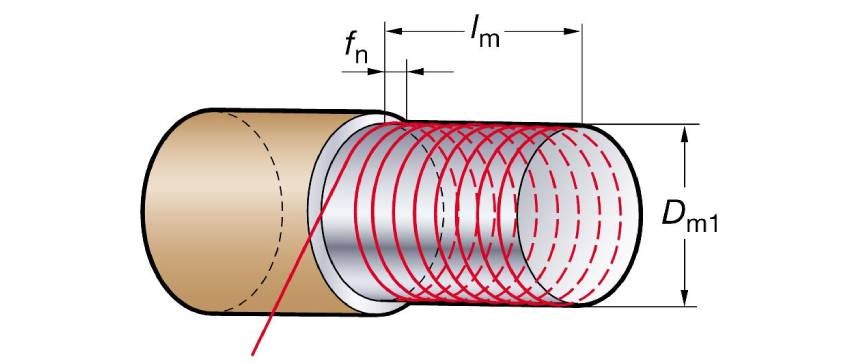

Com relação à vida útil da ferramenta, é importante trabalhar extensivamente com o comprimento de corte em espiral (SCL). Estabelecer isso corretamente significa que as paradas de máquina para indexação de pastilhas podem ser previstas e programadas e que os passes com uma ferramenta usada na velocidade correta podem ser concluídos sem que a aresta de corte se torne incapaz de manter a qualidade exigida da superfície.

O uso dos cálculos de comprimento de corte em espiral ajudará a prever o tempo ou o comprimento de corte, de modo a reduzir o tempo de usinagem e melhorar o acabamento superficial em materiais exóticos exigentes. As paradas da máquina para troca de pastilhas são então planejadas com corte em espiral para melhor se adequar à operação e aos dados de corte para otimizar a vida útil da ferramenta e o uso da máquina.

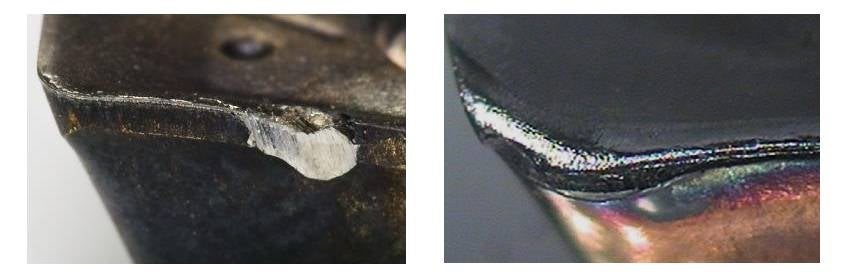

O desgaste das ferramentas é extremamente afetado...

...pelas altas forças de corte em combinação com temperaturas de corte mais altas, com tendência para certos tipos de desgaste da aresta de corte se desenvolverem. Os principais são o mencionado desgaste por entalhe (o tipo de desgaste mecânico em que a profundidade de corte define a linha de material da peça); deformação plástica da aresta de corte — uma consequência da combinação de alta temperatura e pressão e terceiro, o desgaste abrasivo causado principalmente pelos materiais mais duros. Outro tipo é o desgaste da lâmina de corte, que se desenvolve em pastilhas de cerâmica, em que as camadas da parte superior da aresta de corte são cortadas. A aproximação da aresta de corte desempenha um papel importante.

A seleção da classe da pastilha não está tão diretamente relacionada ao desbaste e acabamento de exóticos quanto em outros materiais. Em vez disso, a seleção da classe é mais um fator de otimização – um pouco mais complexa, dependendo da forma da pastilha e da aproximação da aresta de corte e do tipo de operação. Os padrões de desgaste destrutivos, tais como o desgaste por entalhe mostrado e a deformação plástica, têm que ser contidos principalmente por uma combinação de ferramentas adequadas, dados e método de corte. As pastilhas de metal duro cementado junto com as cerâmicas modernas de sialon e, até certo ponto, as cerâmicas reforçadas com whiskers são frequentemente a escolha mais adequada e amplamente aplicável.

O ângulo de entrada mais adequado para tornear materiais exóticos é pequeno, igual ou inferior a 45 graus. A pior condição é quando o ângulo de entrada é de 90/0 graus ou quando a profundidade de corte é maior do que o raio da ponta da pastilha. Um ângulo grande/pequeno significa um cavaco fino e avanços mais altos.

Para torneamento de HRSA, o ângulo de entrada da ferramenta determinará se uma pastilha revestida por PVD ou CVD é a mais adequada. Isso é para proteger contra os efeitos térmicos. A PVD é adequada para um ângulo de entrada de 90/0 graus e a CVD para 45 graus. Por outro lado, o torneamento de titânio não se beneficia pelo revestimento da pastilha. Neste caso, um fator mais importante é assegurar a condição de aresta de corte mais adequada, por exemplo, pastilhas redondas no acabamento. Novas famílias de pastilhas PVD proporcionam alta dureza e boa resistência à deformação das arestas e choques térmicos. Combinadas com arestas afiadas, elas também podem se destacar em operações de desbaste até o acabamento de materiais abrasivos.

A forma de pastilha correta...

...é um fator de aplicação importante na usinagem desses materiais. A redonda (em forma de R) tornou-se uma das principais recomendações para estes materiais. A pastilha redonda fornece força para uma aresta de corte afiada e positiva; uma espessura de cavaco que varia ao longo de uma longa aresta de corte e permite altas taxas de avanço; um grande raio de pastilha, que não restringe a taxa de avanço devido ao acabamento superficial criado. A pastilha redonda também proporciona a flexibilidade de programação para realizar operações de perfilamento e abertura de bolsões exigidas por muitas formas de peças.

Uma pastilha quadrada (em forma de S) é, em alguns casos, a mais adequada para a primeira etapa de usinagem, com sua capacidade de desbaste de cortes em várias direções com um ângulo de 45 graus. A pastilha de romboide (em forma de C) tem uma flexibilidade integrada quanto aos caminhos da ferramenta e quando estendida para ser uma pastilha do tipo Xcel proporciona ainda mais acessibilidade à ferramenta em cantos, rebaixos e reentrâncias. Essa combinação de forma de pastilha e ângulo de entrada de 45 graus também reduz as forças de corte radiais, proporciona uma espessura de cavaco constante e reduz o desgaste por entalhe. O resultado é uma produtividade maior, maior vida útil das ferramentas e melhor segurança.

Otimização do programa...

...é importante e o seguinte fornece algumas recomendações para melhorar o desempenho, especialmente quando se usa pastilhas redondas, adequadas basicamente para materiais exóticos:

- evitar mergulhar em cortes e suavizar impactos; se esses cortes forem necessários, reduzir a taxa de avanço pela metade,

- ao tornear um rebaixo, o avanço também deve ser reduzido pela metade ou a ferramenta deve rolar até o rebaixo onde o raio programado é o mesmo que o diâmetro da pastilha. (As diretrizes são para que o raio mínimo programado seja cerca de 25% do diâmetro da pastilha e o raio da peça, 75% do diâmetro da pastilha. O avanço do centro da ferramenta é para o raio programado.),

- para desbaste com pastilhas redondas, permita que o raio programado seja igual ao diâmetro da pastilha e para acabamento, certifique-se de que o raio programado seja maior que o diâmetro da pastilha,

- considerar caminhos alternativos de ferramentas, passes múltiplos e usinagem nos dois sentidos para usar plenamente as pastilhas,

- proteger as pastilhas de cerâmica, fazendo previamente o chanfro da peça e introduzindo-a nele,

- manter um equilíbrio satisfatório do ângulo de entrada com o arco de contato da pastilha durante a usinagem. Limitar o ângulo é essencial para um bom desempenho e o uso de pastilhas redondas é um importante auxílio para realizar os potenciais disponíveis com as classes de pastilhas modernas,

- evitar qualquer efeito de enrolamento ao perfilar ou mergulhar para não sobrecarregar a pastilha, usar caminhos alternativos de ferramentas ou diâmetro menor da pastilha,

- considere o torneamento trocoidal, dividindo o corte em cortes menores e mais adequados, especialmente na abertura de bolsões.

O que você deve observar nos tipos e métodos de ferramentas para usinagem de HRSA e de titânio? Veja alguns aspectos principais:

- A refrigeração de precisão deve estar sempre na agenda. Com jatos de precisão atuando atrás e na aresta de corte, fornecidos por ferramentas de refrigeração por passagem, existem muitos benefícios que podem ser considerados para operações de torneamento, fresamento e furação. A mais moderna tecnologia de bicos, disponível como solução padrão e projetada com várias faixas de pressão, pode ser aplicada a todos os tipos de máquinas com fornecimento adequado de refrigeração. Em caso de investimento em novas máquinas deve-se sempre considerar a possibilidade de pressão de refrigeração de 70 bar para torneamento de titânio para facilitar a quebra de cavacos, mas a pressão de até 200 bar é vantajosa para o torneamento de HRSA, devido aos cavacos mais duros.

O uso de refrigeração é um fator de aplicação decisivo na usinagem de materiais exóticos. A aplicação de refrigeração de precisão tem a alta tecnologia como padrão ou é projetada atualmente e tão eficiente que faz uma clara diferença para o corte, formação de cavacos, vida útil da ferramenta e produtividade. Geralmente, as altas temperaturas geradas nesses materiais tornam necessário o efeito de resfriamento, mas quando a refrigeração é aplicada abundantemente, a alta pressão e direcionada com precisão, em combinação com pastilhas dedicadas e fornecimento de refrigeração por passagem, o desempenho e os resultados são otimizados.

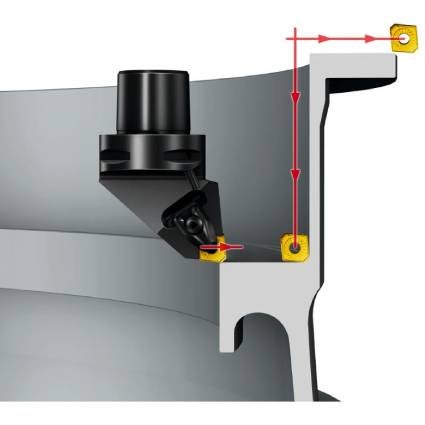

- A acessibilidade muitas vezes é um problema durante o torneamento de materiais exóticos. É difícil acertar as ferramentas e os métodos por causa das características complexas e do balanço das ferramentas. Analise os sistemas modulares em que está disponível um conceito confiável com lâminas de ferramentas com arestas de corte em diferentes ângulos e balanços. A gama de alternativas de adaptadores e lâminas deve dar a flexibilidade de fabricar quase qualquer ferramenta a partir de um estoque de ferramentas padrão limitado para se adequar às configurações e dar acessibilidade em espaços confinados externos ou internos. As lâminas devem incluir as folgas radiais e axiais necessárias para alcançar ranhuras angulares profundas com refrigeração de precisão por passagem até a aresta de corte.

- O material da ferramenta está no centro de qualquer operação de usinagem e, para os materiais exóticos, ele é um fator crítico. Essa área requer classes de pastilhas dedicadas em combinação com a geometria correta da pastilha, principalmente na forma do mais recente em metal duro cementado e cerâmica. As classes de metal duro não revestido ainda têm uma posição importante, mas os últimos desenvolvimentos na tecnologia de revestimento de pastilhas proporcionaram pastilhas de metal duro cementado especialmente revestidos que movimentaram a capacidade de corte, reduzindo o tempo de corte e prolongando a vida útil da ferramenta.

- As características de amortecimento de ferramentas integradas em barras de furação, lâminas e até mesmo fresas devem ser incluídas para minimizar as tendências de vibração. A tecnologia antivibração deu enormes saltos e deve ser uma opção natural quando os balanços da ferramenta tendem especialmente a gerar efeitos de instabilidade. Produtividade, segurança do processo e qualidade das peças são fatores diretamente relacionados com a qualidade e disponibilidade de ferramentas antivibração. Numerosas operações são impossíveis de serem realizadas sem essa facilidade: atualmente, o torneamento interno envolvendo balanços de até 14 vezes o diâmetro de até 250 mm pode ser realizado de forma muito eficiente com um alto acabamento.