Vantagens da refrigeração de precisão para usinagem de materiais aeroespaciais

O papel da refrigeração na usinagem de peças aeroespaciais passou por uma certa evolução. Há muitos anos, as fábricas usam refrigeração direcionando tubos que inundam a zona de usinagem, particularmente nos materiais que necessitam de refrigeração para serem usinados. Mas agora, ao aplicar a refrigeração com alta precisão na zona de usinagem, novas vantagens estão disponíveis. O amplo acesso a essa tecnologia foi possibilitado pela maior capacidade de fornecimento de refrigeração de muitas máquinas CNC, bem como por novos conceitos de ferramentas.

Fazendo a diferença

Para que a refrigeração seja aplicada de forma eficaz e faça a diferença, ela precisa ser aplicada como jatos com alta precisão, em volume suficiente e direcionada corretamente. Ter apenas um fluxo de refrigeração ou mesmo inundar a zona de usinagem com refrigeração não é suficiente. A aplicação qualificada de refrigeração de alta precisão pode, por outro lado, fazer uma diferença distinta no que diz respeito a:

- formação de cavacos,

- distribuição de calor

- mancha de material da peça na aresta de corte,

- integridade superficial,

- desgaste da ferramenta.

Esses fatores básicos de usinagem, por sua vez, afetam a manufatura através dos objetos de melhoria para alcançar maior competitividade:

- produtividade,

- vida útil da ferramenta,

- controle e escoamento de cavacos,

- qualidade da peça.

Quando aplicada corretamente, a refrigeração de precisão maximiza a saída, aumenta a segurança do processo e melhora o desempenho da ferramenta e a qualidade dos componentes. Os efeitos positivos começam na baixa pressão da refrigeração, mas quanto maior for a pressão, maior a complexidade do material pode ser usinado com sucesso.

A aplicação de refrigeração de precisão pode fazer diferença na usinagem em geral, especialmente para aço inoxidável e aço com baixo teor de carbono. Mas é na usinagem de materiais mais exigentes, tais como superligas resistentes ao calor e ligas de titânio, que a prática faz uma diferença drástica. É por isso que vários desenvolvimentos recentes tornaram a refrigeração de alta precisão ainda mais interessante e mais prontamente disponível.

O Jetbreak foi pioneiro do conceito

Durante os anos 80 e 90, a Sandvik Coromant desenvolveu a primeira versão do Jetbreak, um sistema de refrigeração de alta pressão. Com base em pesquisas, jatos de refrigeração direcionados com precisão até uma pressão ultra-alta (100 a 1000 bar) passaram a fazer parte das ferramentas de corte usadas para usinar materiais exigentes no que diz respeito à usinabilidade e controle de cavacos. Os jatos de refrigeração forçaram sua entrada, formando uma cunha de fluido entre o cavaco e a aresta de corte. O comprimento do contato foi encurtado com uma redução da temperatura na zona de usinagem. Outro resultado interessante foi como a ondulação do cavaco poderia ser influenciada, melhorando o controle de cavacos e, em alguns casos, levando até mesmo à quebra do cavaco.

Para uma série de aplicações especiais de ferramentas, o Jetbreak se tornou a solução para a usinagem de materiais com baixa usinabilidade e/ou limalhas problemáticas. Aprendeu-se muito sobre o efeito da distribuição da pressão da refrigeração e do tamanho do bico de refrigeração. Variando-se os dados do jato, alcançou-se um formador de cavacos variável e tornou-se possível guiar os cavacos filamentosos na direção desejada e até mesmo melhorar o comprimento dos cavacos. As instalações foram feitas em escala limitada para resolver problemas, particularmente nos setores petrolífero, aeroespacial e de rolamentos de esferas. O Jetbreak, entretanto, precisava de instalação dedicada com porta-ferramentas especiais e tem sido usado principalmente em tornos verticais.

Refrigeração de alta precisão como padrão

Muitas máquinas CNC modernas têm como padrão o fornecimento de refrigeração a pressões de 70 a 100 bar ou opcionalmente com tanques e bombas capazes. Isso é suficiente para incorporar refrigeração de alta precisão, o que faz uma diferença considerável no desempenho e resultados em centros de usinagem mais comumente usados, centros de torneamento, tornos verticais e máquinas multitarefas. O equipamento padrão é suficiente com fácil canalização da refrigeração para onde o jato é aplicado.

Uma base essencial para a usinagem com refrigeração de alta precisão são as ferramentas modulares, em parte para garantir trocas rápidas de ferramentas para minimizar as paradas da máquina, mas também para garantir eficientemente as conexões e canais de refrigeração da máquina até a aresta de corte. O sistema modular de ferramentas de troca rápida Coromant Capto® foi a base para o desenvolvimento do Jetbreak e é hoje a base para novas ferramentas padrão de refrigeração de alta precisão. Esse sistema é ideal como plataforma modular, projetado com fornecimento de refrigeração interna e também adequado como meio para fornecer refrigeração com alta precisão. É uma norma ISO estabelecida e opção em muitas máquinas CNC com ferramentas estacionárias e rotativas.

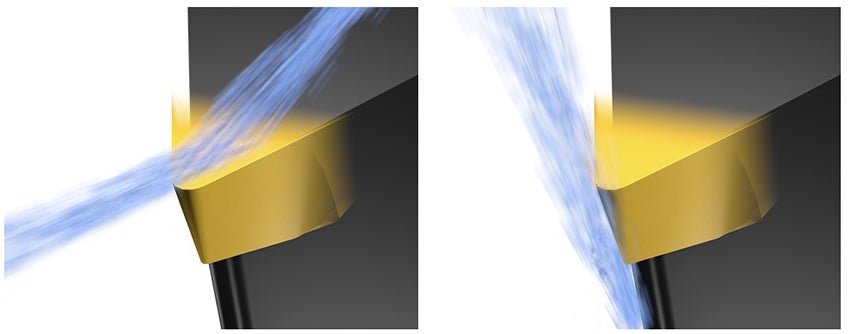

A refrigeração superior de precisão direcionada para a zona de corte melhora o controle de cavacos e a segurança do processo. A refrigeração inferior aumenta a vida útil e a produtividade da ferramenta, especialmente em aplicações que geram muito calor na pastilha.

Uma fresa com refrigeração de alta precisão por passagem e equipada com bicos posicionados e direcionados de acordo com o tipo da ferramenta e com a aplicação a que se destina. Os canais são conectados à máquina-ferramenta ou ao equipamento de bomba extra para fornecer refrigeração a pressões de cerca de 70 bar. Esse fornecimento está amplamente disponível atualmente e, embora a pressão envolvida não seja ultra-alta, o escopo é certamente suficiente para uma melhoria acentuada no desempenho e nos resultados. O conceito faz bom uso de um recurso que muitas fábricas já possuem ou podem investir para o futuro.

Refrigeração de precisão para torneamento

Ferramentas de torneamento com refrigeração de precisão são equipadas para fornecer jatos de refrigeração precisos com fluxo paralelo e laminar. Os jatos dão origem a uma cunha hidráulica entre a pastilha e o cavaco, afetando a forma e o fluxo do cavaco e reduzindo a temperatura na zona de usinagem. O emprego de bicos, montados próximos à aresta de corte, projetando com precisão os jatos de alta velocidade, força o cavaco para fora da face da pastilha e esfria e quebra os cavacos em comprimentos menores, ajudando a escoá-los.

Os benefícios em operações de acabamento foram estabelecidos mesmo em pressões mais baixas, até 10 bar em material incluindo aço, aço inoxidável, alumínio, assim como titânio e superligas resistentes ao calor. Além da maior segurança gerada por um melhor controle dos cavacos, a refrigeração de precisão pode trazer uma melhoria considerável da vida útil da ferramenta e um potencial para maior velocidade de corte. Ao aplicar a refrigeração de precisão, o resultado pode ser 50% de aumento da vida útil da ferramenta.

A velocidade de corte afeta a temperatura e, portanto, o desgaste da ferramenta, mais do que qualquer outro fator. O aumento da velocidade de corte em titânio fora da janela de usinabilidade mais limitada reduz drasticamente a vida útil da ferramenta. Mas quando o avanço é aumentado em uma escala similar, é comum uma redução menor na vida útil das ferramentas. Isso, portanto, muitas vezes torna o avanço uma rota atraente para melhorar a taxa de remoção de metal com baixo efeito sobre a vida útil da ferramenta. Entretanto, o alto avanço nem sempre é uma opção nessas máquinas devido às maiores forças de corte, assim como o efeito sobre o controle de cavacos.

Torneamento de um disco de turbina de HRSA. A refrigeração de precisão pode desempenhar um papel vital na usinagem ISO S.

O efeito da refrigeração de precisão pode, portanto, proporcionar um potencial de aumento de desempenho por meio de velocidades de corte mais altas sem o usual aumento de temperatura e perda da vida útil da ferramenta. Há um claro efeito do resfriamento e não das forças de corte superiores devido aos avanços mais altos. Para materiais classificados como ISO S, um aumento de 20% na velocidade de corte pode ser alcançado mantendo-se o mesmo comprimento de corte.

O torneamento interno também é uma área onde a refrigeração de precisão pode desempenhar um papel importante para ajudar a garantir uma boa formação de cavacos, assim como melhorar as propriedades de cisalhamento em materiais exigentes como o titânio. Dessa forma, o conceito acrescenta maior segurança e maior vida útil das ferramentas às operações de mandrilamento. Ao usinar furos relativamente grandes e profundos com barras de furação, tais como em peças de trens de pouso, a ferramenta modular na parte traseira, bem como na parte frontal da ferramenta, pode ser vantajosa. Ser capaz de trocar a pequena cabeça de corte na barra antivibratória proporciona uma troca rápida, fácil e precisa, acrescentando considerável flexibilidade para vários cortes em um único set-up. A CoroTurn SL combina barras de furação antivibratórias com travamento serrilhado de cabeças para furação de furos maiores com profundidades dez vezes o diâmetro e também é equipada com instalações de refrigeração de precisão.

A variação na integridade da superfície da peça é afetada pela temperatura e pelas forças geradas durante a usinagem. A refrigeração certamente desempenha seu papel no controle da temperatura e, consequentemente, a refrigeração de precisão tem demonstrado fornecer um resultado superficial mais confiável. Os bicos de ferramentas são direcionados diretamente à parte da pastilha em contato com a superfície acabada. Como os bicos não são ajustáveis, muitas das variáveis são eliminadas, o que resulta em um processo de usinagem mais seguro e constante.

Otimização das operações corretamente estabelecidas

Com a capacidade de forçar uma cunha de fluido na zona de usinagem, especialmente em operações classificadas como torneamento médio a de acabamento, a espessura dos cavacos é mais controlável e a cunha de fluido é mais fácil de aplicar do que em operações de desbaste.

A aplicação de usinagem com refrigeração de alta precisão não deve ser vista como um meio de compensar as deficiências devidas a outros fatores de aplicação — como pastilhas inadequadas, instabilidade, dados de corte incorretos, etc. A refrigeração de precisão é um otimizador quando as operações são estabelecidas corretamente. O conceito proporcionará os meios para tempos de ciclo mais curtos, maior constância na qualidade das peças e maior segurança no processo de torneamento e fresamento.

Torneamento de rosca com refrigeração de precisão.

A necessidade de otimizar várias operações de usinagem, especialmente quando a formação de cavacos e os efeitos de materiais exigentes são proeminentes, tornam a refrigeração de precisão uma opção atraente. A crescente população de máquinas multitarefas, junto com a nova geração de tornos verticais, destacou os benefícios da usinagem com refrigeração de precisão, especialmente do ponto de vista do controle de cavacos. O distúrbio devido ao acúmulo de limalhas é crítico, pois essas máquinas são cada vez mais usadas pelas empresas que fabricam peças aeroespaciais em materiais exigentes.