Ciclos incandescentes

Desafio: Usinar com eficiência as peças de motores aeroespaciais de HRSA.

Solução: Desenvolver uma solução geral equilibrada que englobe a máquina, as ferramentas, as geometrias e os materiais das ferramentas, bem como a estratégia de usinagem.

Assuperligas resistentes ao calor (HRSA) são materiais dominantes nas peças de compressores de motores a jato e turbinas. As principais classes usadas para essas aplicações são os tipos baseados em níquel, como Inconel, Waspaloy e Udimet.

As propriedades das HRSAs variam muito, dependendo da composição e do processo de produção. O tratamento térmico, em especial, tem um grande significado — um tratamento de endurecimento por precipitação, isto é "envelhecido", a peça pode mostrar o dobro da dureza de uma peça recozida ou não tratada

Regulamentos de emissões cada vez mais rigorosos exigem temperaturas de serviço mais altas dos novos tipos de motores e novos materiais para as peças mais quentes. Além disso, a quantidade total de HRSA em um motor a jato está aumentando em comparação com outros materiais.

Entretanto, os benefícios das HRSAs apresentam um desafio de manufatura: A resistência a altas temperaturas leva a altas forças de corte. A baixa condutividade térmica e a excelente temperabilidade resultam em altas temperaturas de corte. Tendências de endurecimento devido ao trabalho dão origem ao desgaste por entalhes.

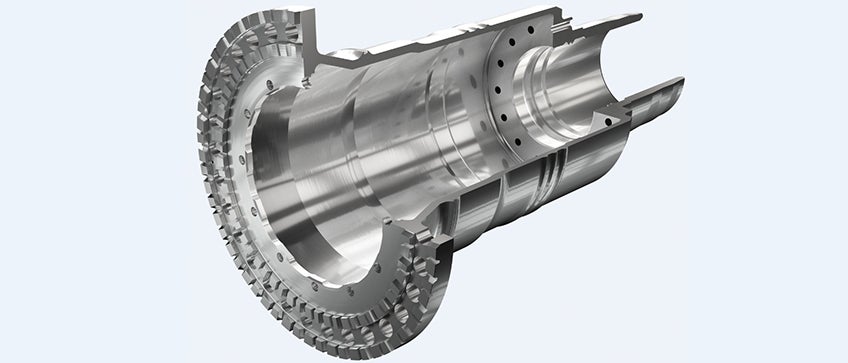

Peça do eixo de HRSA.

As peças — discos de turbina, carcaças, rotores e eixos — são peças de trabalho exigentes. Muitas delas com paredes finas e todas incluindo formas complexas. As peças críticas para a segurança do motor devem obedecer a rigorosos critérios de qualidade e precisão dimensional.

As pré-condições para o sucesso incluem uma máquina potente, ferramentas rígidas, pastilhas de alto desempenho e programação otimizada. Os métodos predominantes variam. Normalmente os discos, os anéis e os eixos são torneados e as carcaças e os rotores são frequentemente fresados.

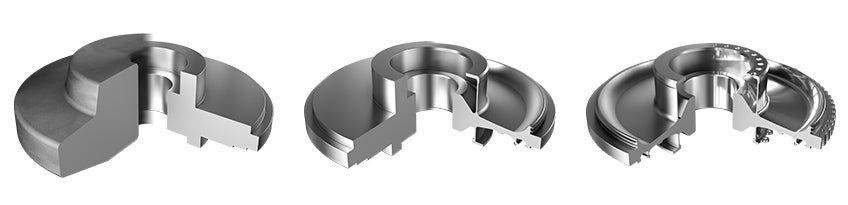

A usinagem de HRSA geralmente é dividida em três etapas. Durante a usinagem da primeira etapa (FSM), a peça fundida ou forjada recebe sua forma básica. A peça geralmente apresenta condição lisa (dureza típica em torno de 25 HRC), mas muitas vezes tem uma superfície áspera, irregular ou escamas. A principal prioridade é a boa produtividade e a remoção eficiente de sobremetal.

Entre o primeiro estágio e o estágio intermediário de usinagem (ISM), a peça é tratada termicamente para a condição muito mais dura de envelhecimento (normalmente em torno de 36 a 46 HRC). A peça agora recebe sua forma final, exceto que a tolerância do sobremetal é deixada para o acabamento. O foco está novamente na produtividade, mas a segurança do processo também é importante.

Primeiro estágio, estágio intermediário e último estágio de usinagem do disco de turbina de HRSA.

A forma final e o acabamento superficial são criados durante a última etapa de usinagem (LSM). A ênfase aqui é na qualidade da superfície, tolerâncias dimensionais precisas e evitar deformações e excesso de tensões residuais. Em peças rotativas críticas, as propriedades de fadiga são o critério mais importante e não deixam espaço para defeitos superficiais que possam iniciar a formação de trincas. A confiabilidade das peças críticas é garantida aplicando-se um processo de usinagem comprovado e certificado.

Osrequisitos gerais para pastilhas indexáveis incluem boa tenacidade da aresta e alta aderência entre o substrato e o revestimento. Enquanto formas básicas negativas são usadas para alta resistência e economia, a geometria deve ser positiva.

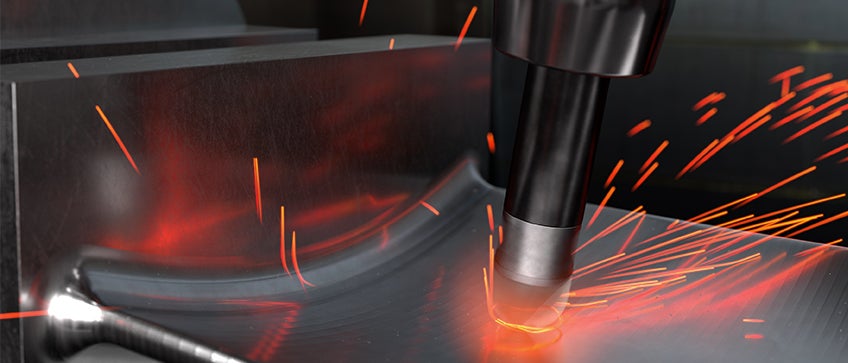

O líquido de refrigeração deve ser sempre aplicado na usinagem de HRSA, exceto no fresamento com pastilhas de cerâmica. As pastilhas de cerâmica requerem um volume abundante e a precisão do fluxo é essencial para o metal duro cementado. Ao usar pastilhas de metal duro, uma alta pressão de refrigeração produz mais benefícios, incluindo maior vida útil da ferramenta e controle eficiente de cavacos.

Os parâmetros de usinagem variam, dependendo das condições e do material. Durante a FSM, a boa produtividade é obtida principalmente através do uso de altas taxas de avanço e grandes profundidades de corte. No ISM, as pastilhas de cerâmica são frequentemente usadas para velocidades mais altas. As etapas finais se concentram na qualidade e a profundidade de corte é pequena. Uma vez que uma alta velocidade de corte pode prejudicar a qualidade da superfície, as pastilhas de metal duro são aplicadas para acabamento.

Os discos de turbina são peças críticas feitas de materiais avançados que exigem usinagem de alta segurança com ferramentas e soluções de corte otimizadas.

A deformação plástica e o entalhe são os mecanismos de desgaste típicos nas pastilhas de metal duro, enquanto o desgaste do corte superior é comum na cerâmica. A suscetibilidade à deformação plástica diminui ao aumentar a resistência ao desgaste e a dureza a quente. Uma geometria positiva e uma aresta afiada também são importantes para reduzir a geração de calor e as forças de corte. As soluções para o desgaste por entalhe na aresta de corte principal incluem um pequeno ângulo de entrada, por exemplo, usando uma pastilha quadrada ou redonda ou uma profundidade de corte inferior ao raio da ponta.

As pastilhas revestidas com PVD são mais resistentes a entalhes na aresta principal, enquanto as pastilhas revestidas com CVD têm uma melhor resistência ao desgaste por entalhe na aresta posterior. No acabamento, o desgaste por entalhe na aresta posterior pode danificar o acabamento superficial.

Resumo

A usinagem eficiente das peças de HRSA do motor requer uma solução geral bem equilibrada, especialmente levando-se em conta fatores como a condição da peça, o material da ferramenta e as recomendações de dados de corte correspondentes, o uso de refrigeração e estratégias de usinagem otimizadas.

As ferramentas para usinagem intermediária e de última etapa de HRSAs incluem geometrias afiadas e extremamente positivas para acabamento e usinagem média, assim como geometrias para operações que exigem maior tenacidade.