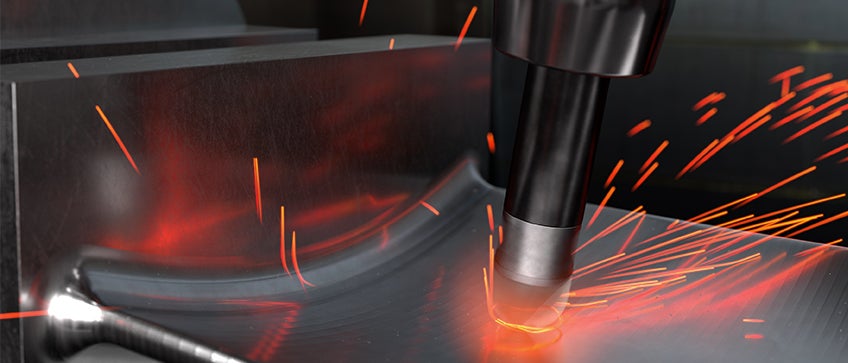

Roodgloeiend draaien

Uitdaging: Het efficiënt bewerken van lucht- en ruimtevaartmotorcomponenten van HRSA.

Oplossing: Het ontwikkelen van een evenwichtige totaaloplossing die de machine, gereedschappen, geometrieën en de gereedschapsmaterialen omvat evenals de bewerkingsstrategie.

Hittebestendige superlegeringen (HRSA) zijn dominerende materialen in de compressor- en turbineonderdelen van straalmotoren. De meest gebruikte soorten voor deze toepassingen zijn de types op nikkelbasis zoals Inconel, Waspaloy en Udimet.

De eigenschappen van HRSA's variëren sterk, afhankelijk van de samenstelling en het productieproces. Met name een thermische behandeling is van significant belang — een precipitatiegeharde, d.w.z. “verouderd”, component kan dubbel de hardheid hebben dan een zacht gegloeid of onbehandeld werkstuk

Steeds stringentere emissieregelgeving vraagt om hogere bedrijfstemperaturen van nieuwe motortypen en vragen om nieuwe materialen voor de heetste componenten. Daarnaast neemt de totale hoeveelheid HRSA in een straalmotor vergeleken met andere materialen toe.

Echter, de voordelen van HRSA's vormen een productie-uitdaging: Sterkte bij hoge temperaturen leidt tot hoge snijkrachten. Lage thermische geleidbaarheid en uitstekende hardbaarheid leiden tot hoge snijtemperaturen. Zelfhardende neigingen geven aanleiding tot kerfslijtage.

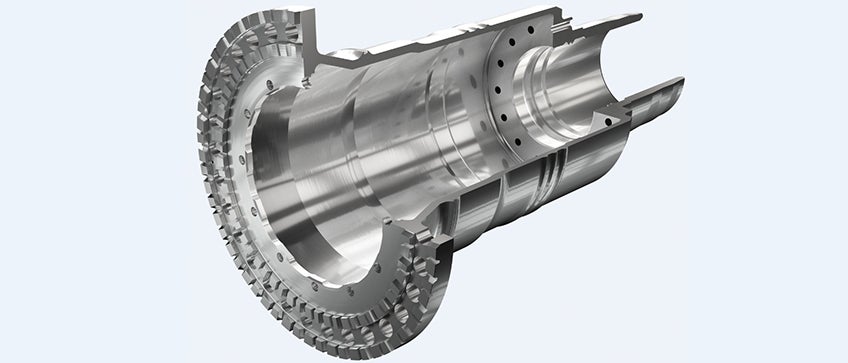

HRSA ascomponent.

De componenten - turbineschijven, behuizingen, blisks en assen - zijn veeleisende werkstukken, vele van hen zijn dunwandige en alle hebben complexe vormen. De veiligheidskritische motorcomponenten moeten voldoen aan stringente kwaliteits- en dimensionale nauwkeurigheidscriteria.

De voorwaarden voor succes zijn onder andere een krachtige machine, stijve gereedschappen, wisselplaten met hoge prestaties en een optimale programmering. De heersende methoden variëren. Meestal worden schijf-, ring- en ascomponenten gedraaid, terwijl behuizingen en blisks worden gefreesd.

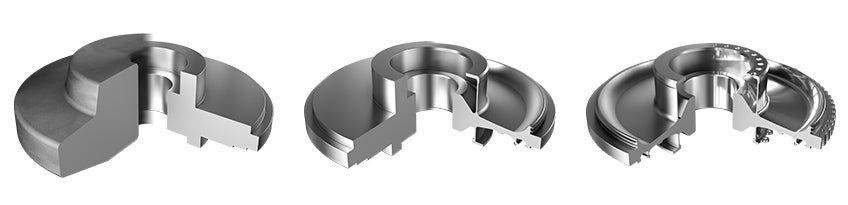

De bewerking van HRSA is doorgaans onderverdeeld in drie stappen. Tijdens de eerste fase bewerking (FSM), krijgt een gegoten of gesmeed onbewerkt werkstuk (blank) zijn basisvorm. Het werkstuk bevindt zich doorgaans in een zachte toestand (typische hardheid rond 25 HRC), maar heeft vaak een ruwe, oneven huid of toplaag. De belangrijkste prioriteit is een goede productiviteit en voldoende materiaalverwijdering.

Tussen de eerste en tussenfasebewerking (ISM) wordt het werkstuk hittebehandeld naar de veel hardere verouderde conditie (meestal circa 36-46 HRC). Het component krijgt nu haar uiteindelijke vorm, behalve dat de overmaat wordt aangehouden voor nabewerking. De nadruk ligt weer op productiviteit, maar proceszekerheid is ook belangrijk.

Eerste fase, tussenfase en de laatste fase van bewerking van HRSA turbineschijf.

De uiteindelijke vorm en oppervlakte-afwerking wordt gecreëerd tijdens de laatste bewerkingsfase (LSM). Hier ligt de nadruk op oppervlaktekwaliteit, nauwkeurige maattoleranties en het vermijden van vervormingen en overmatige restspanning. In kritische roterende componenten, zijn materiaalmoeheidseigenschappen de belangrijkste criteria en laten ze geen ruimte voor oppervlaktedefecten die scheurvorming zouden kunnen veroorzaken. De betrouwbaarheid van kritische onderdelen wordt gegarandeerd door het toepassen van een beproefd, gecertificeerd bewerkingsproces.

Algemene vereisten voor wisselplaten zijn een goede snijkanttaaiheid en een goede hechting tussen het basismateriaal en de coating. Terwijl negatieve basisvormen worden gebruikt voor hoge sterkte en economie, moet de geometrie positief zijn.

Er moet altijd koelmiddel worden gebruikt bij het bewerken van HRSA, behalve voor frezen met keramische wisselplaten. Keramische wisselplaten vereisen een groot volume koelmiddel, terwijl de nauwkeurigheid van de straal essentieel is voor gecementeerd hardmetaal. Bij het gebruik van hardmetalen wisselplaten leidt een hoge koelmiddeldruk tot verdere voordelen, waaronder een langere standtijd en een efficiënte spaanbeheersing.

Bewerkingsparameters variëren, afhankelijk van de condities en het materiaal. Tijdens FSM, wordt voornamelijk naar een goede productiviteit gestreefd door het gebruik van hoge voedingen en grote snededieptes. Bij ISM, worden vaak keramische wisselplaten gebruikt voor hogere snijsnelheden. De laatste fasen (LSM) zijn gericht op kwaliteit en de snedediepte is gering. Omdat een hoge snijsnelheid een negatief effect kan hebben op de oppervlaktekwaliteit, worden hardmetalen wisselplaten gebruikt voor nabewerken.

Turbineschijven zijn kritische componenten gemaakt van geavanceerde materialen, welke een bewerking met hoge betrouwbaarheid vereisen met geoptimaliseerde snijgereedschappen en oplossingen.

Plastische vervorming en kerfslijtage zijn typische slijtagefactoren bij hardmetalen wisselplaten, terwijl afgesleten bovenlagen gangbaar zijn bij keramiek. De kwetsbaarheid voor plastische vervorming neemt af door het verhogen van de slijtvastheid en warmtehardheid. Een positieve geometrie en een scherpe snijkant zijn ook belangrijk bij het reduceren van de warmte-opwekking en snijkrachten. Remedies voor kerfslijtage op de hoofdsnijkant zijn onder andere een kleine intredehoek, bijvoorbeeld door gebruik te maken van een vierkante of een ronde wisselplaat of een snijdiepte die kleiner is dan de neusradius.

PVD-gecoate wisselplaten zijn beter bestand tegen kerfslijtage op de hoofdsnijkant, terwijl een CVD-gecoate wisselplaat een betere bestendigheid kent tegen kerfslijtage op de laterale snijkant. Bij nabewerken kan kerfslijtage op de laterale snijkant de oppervlakte-afwerking nadelig beïnvloeden.

Samenvatting

Efficiënte bewerkingen van motorcomponenten uit HRSA vereist een evenwichtig totaaloplossing, waarbij vooral rekening wordt gehouden met factoren zoals werkstukconditie, gereedschapsmateriaal en de daaraan gerelateerde snijgegevensaanbevelingen, het gebruik van koelmiddel en geoptimaliseerde bewerkingsstrategieën.

Gereedschappen voor de tussenliggende en laatste fase van bewerking van HRSA's omvatten scherpe, uiterst positieve geometrieën voor nabewerken en gemiddeld bewerken alsmede geometrieën voor bewerkingen die meer taaiheid vereisen.