Voordelen van precisiekoelmiddel voor het bewerken van materialen voor de lucht- en ruimtevaart

De rol van koelmiddelen bij de bewerking van lucht- en ruimtevaartcomponenten heeft een ware evolutie doorgemaakt. Machinewerkplaatsen hebben vele jaren koelmiddelen gebruikt door het richten van leidingen die de bewerkingszone bevloeien, met name op die materialen die koelvloeistof nodig hebben om te worden bewerkt. Maar nu zijn er nieuwe voordelen beschikbaar dankzij het accuraat toepassen van koelmiddel in de bewerkingszone met hoge precisie. Een brede toegang tot deze technologie is mogelijk gemaakt door een hogere koelmiddeltoevoercapaciteit van vele CNC machines alsmede door nieuwe gereedschapsconcepten.

Het verschil maken

Wanneer koelmiddel effectief moet worden toegepast om een verschil te maken, dan moet het worden toegepast als een straal met hoge nauwkeurigheid, in een voldoende volume en correct gericht. Alleen een stroom van koelmiddel of gelijkmatige bevloeiing van de bewerkingszone met koelmiddel is niet genoeg. Gekwalificeerde toepassing van uiterst nauwkeurig koelmiddel kan, aan de andere kant, een duidelijk verschil maken m.b.t.:

- spaanvorming

- verdeling van hitte

- uitsmeren van werkstukmateriaal op de snijkant,

- oppervlakte-integriteit,

- gereedschapsslijtage.

Deze basisbewerkingsfactoren hebben op hun beurt weer invloed op de productie via de verbeterdoelen om een betere concurrentiepositie te verkrijgen:

- productiviteit,

- standtijd,

- spaanbeheersing en spaanafvoer,

- componentkwaliteit.

Wanneer correct toegepast, maximaliseert precisiekoeling de productie, verhoogt het de procesbetrouwbaarheid en verbetert het de gereedschapsprestaties en de kwaliteit van de componenten. Het positieve effect begint al bij een lage koelmiddeldruk, maar hoe hoger de druk, des te beter veeleisender materiaal met succes kan worden bewerkt.

De toepassing van precisiekoelmiddel kan een groot verschil maken m.b.t. het bewerken in het algemeen, met name voor roestvaststaal en staal met een laag koolstofgehalte. Maar het is bij het bewerken van veeleisendere materialen, zoals hittebestendige superlegeringen en titanium legeringen, waar deze methode een drastisch verschil maakt. Het is daarom duidelijk dat een aantal recente ontwikkelingen hoge-precisiekoelmiddel nog interessanter hebben gemaakt en ook breder beschikbaar.

Jetbreak heeft pionierswerk verricht met het concept

Tijdens de jaren 80 en 90 van de vorige eeuw, ontwikkelde Sandvik Coromant de eerste versie van Jetbreak, een hogedruk koelmiddelsysteem. Voortvloeiend uit onderzoek werden nauwkeurig gerichte stralen koelmiddel tot ultra hoge druk (100–1000 bar) onderdeel van snijgereedschappen die werden gebruikt voor het bewerken van materialen die veeleisend waren ten aanzien van bewerkbaarheid en spaanbeheersing. De koelmiddelstralen drongen naar binnen waarbij ze een vloeistofwig vormden tussen de spaan en de snijkant. De contactlengte werd verkort door een verlaging van de temperatuur bij de bewerkingszone. Een ander interessant resultaat was hoe de krul van de spaan beïnvloed kon worden, waardoor de beheersing van de spaan werd verbeterd en in sommige gevallen zelfs kon leiden tot spaanbreking.

Voor een aantal toepassingen met speciale gereedschappen werd Jetbreak de oplossing voor het bewerken van materialen met slechte bewerkbaarheid en/of lastige spanen. Er was al veel geleerd over het effect van de koelmiddeldrukverdeling en koelmiddelspuitmondgrootte. Door het variëren van de straalgegevens, werd een variabele spaanvormer gerealiseerd en werd het mogelijk lange lintspanen te geleiden in een gewenste richting en zelfs om de lengte van de spanen te verbeteren. Er werden installaties gebouwd op een beperkte schaal, met name om problemen op te lossen in de olie-, lucht- en ruimtevaart- en kogellagerindustrieën. Voor Jetbreak was echter een speciale installatie nodig met speciale gereedschapshouders en ze werd voornamelijk gebruikt in verticale draaimachines.

Precisiekoelmiddel als standaard

Veel moderne CNC-machines zijn standaard of optioneel voorzien van koelmiddeltoevoer bij drukken van 70 tot 100 bar met geschikte tanks en pompen. Dit is voldoende om hogedruk koelmiddel te integreren, hetgeen een merkbaar verschilt maakt qua prestaties en resultaten op de meer gangbaar gebruikte bewerkingscentra, draaicentra, verticale draaibanken en multitask machines. Standaard apparatuur is voldoende met gemakkelijke kanalisering van koelmiddel daar waar de straal wordt toegepast.

Modulaire gereedschappen vormen een essentiële basis voor het bewerken met koelmiddel met hoge precisie, deels om snelle gereedschapswisselingen te waarborgen teneinde de machinestops te minimaliseren, maar ook voor het efficiënt waarborgen van koelmiddelaansluitingen en kanalen van de machine naar de snijkant. Het modulaire snelwisselgereedschapsysteem Coromant Capto® vormde de basis voor de Jetbreak ontwikkeling en is vandaag de dag de basis voor de nieuwe standaard voor gereedschappen met hogeprecisie koelmiddel. Dit systeem is ideaal als modulair platform, ontworpen met inwendige koelmiddeltoevoer en ook geschikt als het middel waarmee koelmiddel met hoge precisie wordt toegevoerd. Het is een gevestigde ISO-standaard en een optie op vele CNC-machines met stationaire en roterende gereedschappen.

Precisie boven-koelmiddel direct gericht op de snijzone, verbetert de spaanbeheersing en proceszekerheid. Onder-koelmiddel verhoogt de standtijd van het gereedschap en de productiviteit, vooral in toepassingen die veel hitte genereren in de wisselplaat.

Een frees met hoge precisie koelmiddel beschikt over doorgaand koelmiddel en is uitgerust met spuitmonden die zijn gericht en gepositioneerd afhankelijk van het gereedschapstype en de toepassing waarvoor het is bedoeld. Kanalen zijn aangesloten op de bewerkingsmachine of extra pompapparatuur voor het toevoeren van koelmiddel bij drukken rond ca. 70 bar. Deze toevoer is algemeen beschikbaar tegenwoordig en hoewel de betreffende druk niet ultrahoog is, is de omvang zeker voldoende voor een duidelijke verbetering van de prestaties en resultaten. Het concept maakt een goed gebruik van een hulpbron die vele werkplaatsen al hebben of waar ze in de toekomst in kunnen investeren.

Precisiekoelmiddel voor draaien

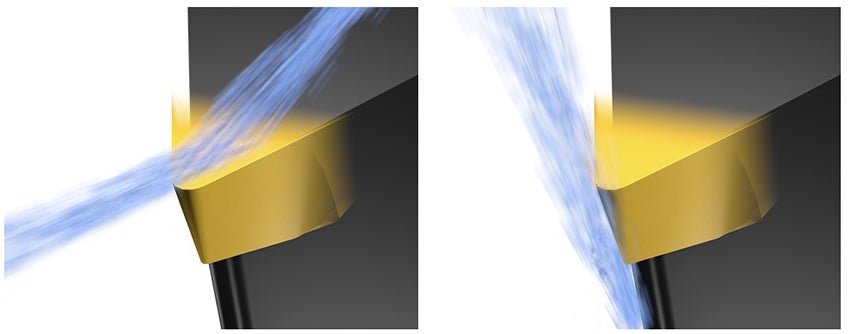

Draaigereedschappen met precisie koelmiddel zijn zo uitgerust dat ze nauwkeurige koelmiddelstralen met laminaire parallelle flow bieden. De stralen leiden tot een hydraulische wig tussen wisselplaat en spaan, waardoor de spaanvorm en -beweging wordt beïvloed en de temperatuur in de bewerkingszone wordt berlaagd. Door het inzetten van spuitmonden die dicht bij de snijkant zijn gemonteerd, worden de hogesnelheidsstralen nauwkeurig geprojecteerd, waardoor de spaan van het wisselplaatvlak wordt geduwd en afgekoeld en in kortere lengtes gebroken, waardoor ze gemakkelijker kan worden verwijderd.

Voordelen bij nabewerkingen zijn zelfs bij lage drukken vanaf 10 bar gerealiseerd in materiaal waaronder staal, roestvaststaal, aluminium, alsmede in titanium en hittebestendige superlegeringen. Behalve een hogere zekerheid die voortvloeit uit een betere spaanbeheersing, kan precisiekoelmiddel een aanzienlijke verbetering van de standtijd met zich meebrengen en een potentieel voor een hogere snijsnelheid. Door het toepassen van precisiekoeling, kan de de standtijd vaak met 50% worden verlengd.

Snijsnelheid heeft meer dan enige andere factor invloed op de temperatuur en dus op de gereedschapsslijtage. Het verhogen van de snijsnelheid in titanium buiten het beperktere bewerkbaarheidsbereik, reduceert de standtijd aanzienlijk. Maar wanneer de voeding wordt verhoogd op een soortgelijk schaal, dan is een kleinere reductie van de standtijd gangbaar. Dit maakt dan de voeding een aantrekkelijke route naar verbeterde verspaande volumes met een gering effect op de standtijd. Echter een hoge voeding is niet altijd een optie in deze machines omdat vanwege de hogere snijkrachten alsmede het effect op de spaanbeheersing.

Draaien van een HRSA turbineschijf. Precisiekoelmiddel kan een vitale rol spelen bij ISO S bewerkingen.

Het effect van precisiekoelmiddel kan daarom een potentieel bieden om de prestaties te verbeteren door middel van hogere snijsnelheden, zonder de gebruikelijke stijging van de temperatuur en afname van de standtijd. Dit is een duidelijke effect van de koeling en niet van de hogere snijkrachten door hogere voedingen. Voor ISO S geclassificeerde materialen kan een toename van 20% in snijsnelheid worden gerealiseerd terwijl dezelfde snijlengte wordt gehandhaafd.

Inwendig draaien is ook een gebied waar precisiekoelmiddel een belangrijke rol kan spelen om te helpen een goede spaanvorming te waarborgen, evenals het verbeteren van afschuifeigenschappen in veeleisende materialen zoals titanium. Op deze manier voegt het concept een grotere zekerheid en een langere standtijd toe aan interne draaibewerkingen. Bij het bewerken van relatief grote, diepe gaten met boorbaren, zoals bij componenten van landingsgestellen, kan een modulair gereedschapssysteem aan de achterzijde alsmede aan de voorzijde van het gereedschap gunstig zijn. Door in staat te zijn de kleine snijkop op de opgespannen baar te wisselen, is er sprake van snel, gemakkelijk en nauwkeurig wisselen, waardoor aanzienlijke flexibiliteit wordt toegevoegd voor diverse snedes in één set-up. CoroTurn SL combineert gedempte kotterbaren met getande borging van de koppen voor het kotteren van grotere gaten met diepten van tien keer de boorbaardiameter en is tevens uitgerust met precisiekoelmiddelfaciliteiten.

Variatie qua integriteit van de oppervlakte van het component wordt beïnvloed door de temperatuur en krachten die tijdens het bewerken worden gegenereerd. Koelmiddel speelt zeker zijn rol bij het regelen van de temperatuur en derhalve heeft koelmiddel laten zien dat het een betrouwbaarder oppervlakteresultaat biedt. Gereedschapspuitmonden zijn direct gericht op het deel van de wisselplaat dat in contact komt met het afgewerkte oppervlak. Omdat de spuitmonden niet instelbaar zijn, zijn veel van de variabelen geëlimineerd, hetgeen resulteert in een veiliger en consistenter bewerkingsproces.

Optimalisatie van correct opgezette bewerkingen

Met de mogelijkheid om een vloeistofwig te bewerkstelligen in de bewerkingszone, met name bij bewerkingen die worden geclassificeerd als gemiddeld tot nabewerken, is de spaandikte beter beheersbaar en is de vloeistofwig makkelijker toepasbaar dan in voorbewerkingen.

De toepassing van het bewerken met precisiekoelmiddel moet niet worden gezien als een manier waarmee tekortkomingen worden gecompenseerd als gevolg van andere toepassingsfactoren — zoals ongeschikte wisselplaten, instabiliteit, onjuiste snijgegevens, etc. Precisiekoelmiddel is een optimalisatorl wanneer bewerkingen correct zijn ingesteld. Het concept zal de middelen bieden voor kortere cyclustijden, een verbeterde componentkwaliteit en een hogere proceszekerheid bij draaien en frezen.

Schroefdraad draaien met precisiekoelmiddel.

De noodzaak voor het optimaliseren van diverse bewerkingen, met name wanneer spaanvorming en de effecten van veeleisende materialen prominent aanwezig zijn, maken precisiekoelmiddel tot een aantrekkelijke optie. De stijgende populariteit van de multi-taskmachines in combinatie met een nieuwe generatie verticale draaimachines heeft de voordelen van het bewerken met precisiekoelmiddel benadrukt, met name vanuit het oogpunt van spaanbeheersing. De verstoring als gevolg van opbouw van spanen is van doorslaggevend belang omdat deze machines in toenemende mate worden gebruikt door machinewerkplaatsen die componenten maken voor de lucht- en ruimtevaart in veeleisende materialen.