Keramische vingerfrezen helpen bij het optimaliseren van bewerkingen van lucht- en ruimtevaartcomponenten

Doordat componenten gemaakt van legeringen op nikkelbasis steeds meer voorkomen in de lucht- en ruimtevaartsector, blijft de vraag naar geoptimaliseerde snijgereedschappen groeien. Voor gangbare bewerkingen, zoals hoek- en vlakfrezen, blijft het bewerken van materialen op nikkelbasis een uitdaging. Hoewel ze uitstekende prestaties bieden, kennen deze materialen een slechte bewerkbaarheid vanwege hun lage thermische geleidbaarheid, de mogelijkheid om zich aan snijgereedschappen vast te hechten en de aanwezigheid van abrasieve deeltjes in de structuur van de legering.

Vanwege deze problemen heeft de productiviteit met hardmetalen gereedschappen de neiging om laag te zijn. Daarnaast betekent de complexiteit van onderdelen dat sommige componenten een groter bereik vereisen, terwijl procesflexibiliteit een andere factor is die hoog op het verlanglijstje van veel lucht- en ruimtevaartfabricanten staat. Hier is een nieuwe keramische vingerfreestechnologie ontstaan om aan deze eisen te helpen voldoen, wat de mogelijkheid biedt om bewerkingen van vliegtuigmotorcomponenten te optimaliseren en een aanzienlijk concurrentievoordeel te behalen.

Er zijn vele uitdagingen voor diegenen die zijn belast met het produceren van componenten voor de lucht- en ruimtevaart. De meeste van dergelijke componenten zijn vervaardigd uit HRSA's / legeringen op nikkelbasis, welke een bijzondere set eisen stellen aan productie-ingenieurs die componenten zoals spoelen, turbineschijven, verbrandingskamers en blisks willen produceren.

Tot 30 keer meer snelheid

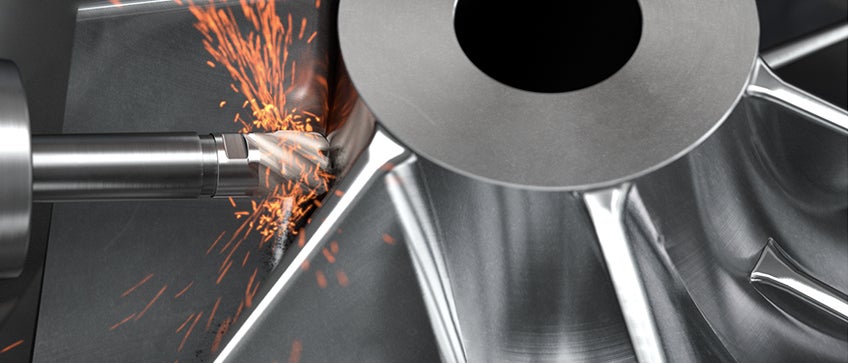

Hoewel veel fabrikanten volhardmetalen vingerfrezen gebruiken, kennen dergelijke gereedschappen hun beperkingen qua prestaties wanneer het gaat om legeringen op nikkelbasis. In een uiterst concurrerende wereldwijde arena zijn werkplaatsen op het gebied van bewerkingen voor lucht- en ruimtevaart op zoek naar de next-level technologieën die in staat zijn tot het bieden van een doorbraak qua factoren zoals productiviteit en/of standtijd. Keramische vingerfrezen kunnen die sprong bieden, met een 20-30 maal grotere bewerkingssnelheid vergeleken met volhardmetalen gereedschappen voor bewerkingen zoals hoek- en vlakfrezen. Dergelijke indrukwekkende verbeteringen kunnen voornamelijk worden bereikt omdat keramische frezen hun hardheid behouden bij de hoge temperaturen die optreden tijdens het bewerken van legeringen op nikkelbasis.

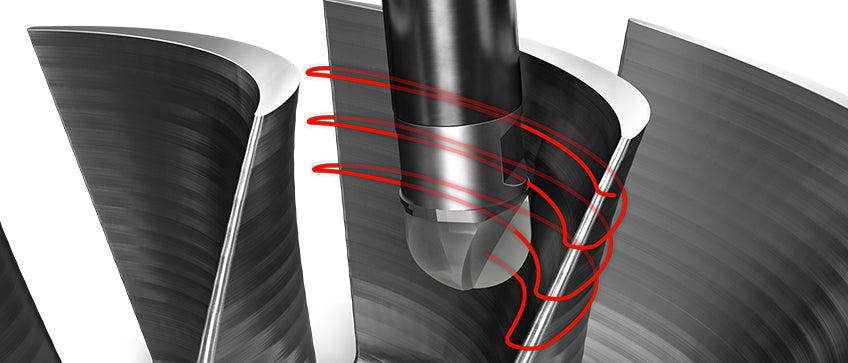

De hardgesoldeerde keramische CoroMill® 316 vingerfrees met verwisselbare kop voor voorbewerkingen vormt een productieve oplossing voor motortoepassingen in de lucht- en ruimtevaart in ISO S-materialen. In eerste instantie ondersteunt het verwisselbare kop concept de inherente procesflexibiliteit. Er is een versie met zes spaangroeven met een rechte hoekradius beschikbaar die uiterst productieve hoekfreesbewerkingen biedt en een versie met vier spaangroeven die is ontworpen voor het verbeteren van vlakfrezen, dankzij zijn haar kopvlakgeometrie voor hoge voeding.

De hardgesoldeerde keramische CoroMill 316 vingerfrees leent zich bij uitstek voor condities waar er sprake is van een moeilijke bereikbaarheid, of om te profiteren van de flexibiliteit van het verwisselbare kop systeem.

Het keramische substraat van de vingerfrezen maakt een ander snijproces mogelijk in vergelijking met traditionele volhardmetalen gereedschappen. Belangrijk is dat de unieke S1KU SiAlON soort specifiek is ontworpen voor het superieur bewerken van nikkellegeringen, en wordt ondersteund door een negatieve geometrie welke een robuuste snijkant biedt. De laatstgenoemde is ook voorzien van een T-fase voor stabiele bewerkingen.

SiAlON bevat een chemische samenstelling van aluminiumoxide en siliciumnitride (Al203 + Si3N4), een combinatie die hoge slijtvastheid biedt, zelfs bij hogere temperaturen.

Stabiel bewerken

Er wordt een stabiele configuratie geadviseerd in alle gevallen, en altijd zonder toepassing van koelmiddel; werkplaatsen zouden in plaats daarvan perslucht moeten gebruiken omdat koelmiddel gewoon zou verbranden bij de desbetreffende hoge temperaturen. Daarnaast bevordert het gebruik van koelmiddelen thermische schokken en heeft dit een negatief effect op de standtijd. Belangrijk is dat hoge spiltoerentallen nodig zijn, tenminste 13000 tpm. Verdere aanbevelingen zijn onder andere het toepassen van meelopend frezen, evenals een geprogrammeerd gereedschapspad dat het gereedschap constant in contact houdt met het materiaal.

Goede spaanafvoer

De hoge snijsnelheid verhoogt de snijtemperatuur, waardoor de spanen zeer dun zijn. Het proces genereert in feite stofachtige spanen, hetgeen goed is voor de spaanafvoer met perslucht.

Keramische vingerfrezen behouden hun hardheid bij de hoge temperaturen welke optreden bij het bewerken van HRSA-materialen, waardoor ze bijzonder geschikt zijn voor het bewerken van schoepen of lucht- en ruimtevaart blisks.

Geen witte laag

Wat ook het vermelden waard is dat er geen vorming van een witte laag is waargenomen bij het gebruik van de keramische vingerfrezen van Sandvik Coromant. Er zijn testen uitgevoerd voor een breed scala aan snijsnelheden tussen de 375 en 900 m/min (1230 tot 2953 ft/min) zonder enig bewijs van dit ongewenste effect. De witte laag, waarvan men denkt dat dit barsten stimuleert, wordt veroorzaakt door een temperatuur die wordt gecreëerd op het oppervlak van het werkstuk, gevolgd door snel afkoelen.

Naast hoekfrezen en vlakfrezen, kunnen de keramische vingerfrezen ook worden gebruikt voor kamerfrezen, helicoïdale interpolatie, hellend frezen en het frezen van sleuven. CoroMill 316 maakt deel uit van het Sandvik Coromant Optimized programma van oplossingen, binnen het volhardmetalen ronde gereedschappen programma van het bedrijf.

De CoroMill 316 keramische radiusfrees is voorzien van een hardgesoldeerde keramiek op hardmetalen interface, welke zowel sterkte als flexibiliteit biedt en de radiusfreesgeometrie waarborgt een gemakkelijker en sneller profielfrezen.

De serie omvat tevens een keramische versie van de CoroMill 316 radiusfrees voor het bewerken van blisks. Deze profielfreesoplossing is geschikt voor zowel voorbewerken als nabewerken.