내경 홈 가공

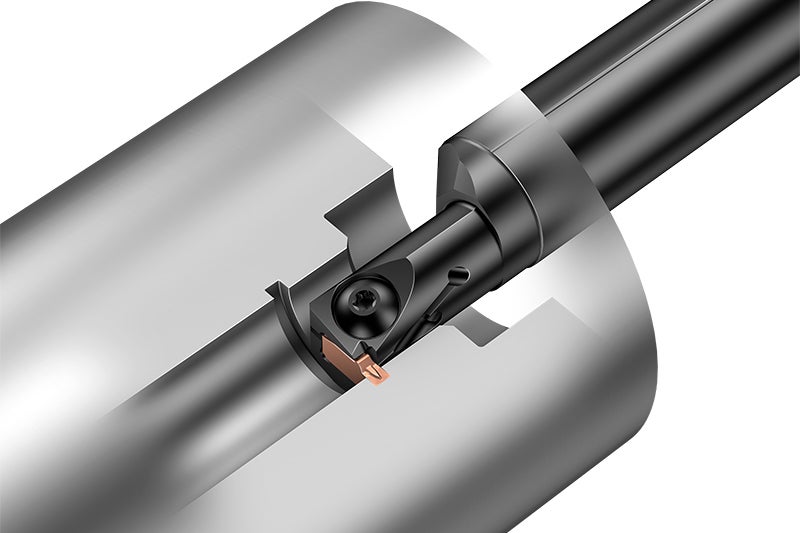

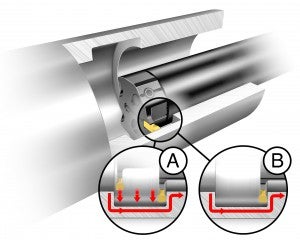

긴 오버행과 칩 배출의 어려움은 내경 홈 가공의 대표적인 문제입니다. 오버행이 길면 편향과 진동 문제가 모두 발생할 수 있습니다. 진동과 칩 배출 불량으로 인서트 파손이 발생할 수 있습니다. 또한 칩 배출 문제는 표면 조도 불량의 원인이 될 수도 있습니다. 가장 일반적인 내경 홈 가공은 반경 방향 홈 가공이지만, 멀티 홈 가공(A) 및 플런지 선삭 가공(B)을 사용할 수도 있습니다.

내경 홈 가공 적용 팁

- 유량이 많은 정밀 절삭유를 사용하면 칩 컨트롤과 배출이 개선됩니다.

- 바가 작을수록 칩 배출이 개선되지만 안정성이 감소합니다.

- 진동을 줄이려면 가장 가벼운 절삭날 형상과 가장 짧은 오버행으로 셋업하십시오.

- 폭이 좁은 인서트를 여러번 사용하면 진동을 줄이는 데 도움이 됩니다. 정삭 가공으로 작업을 마무리하십시오(우측 그림 A 참조).

- 내경 홈은 단일 가공으로 플런지 선삭 가공(B)한 후 가공할 수도 있습니다. 칩 배출을 극대화할 수 있도록 하단에서 시작해 홀의 뒤에서 앞으로 가공하십시오.

- 작은 인서트 폭과 코너 반경을 사용하면 절삭력을 줄이는 데 도움이 됩니다.

- 진동을 낮추고 높이를 정밀하게 가공하려면 EasyFixTM 슬리브와 같은 클램핑 솔루션을 사용하십시오.

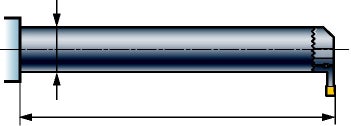

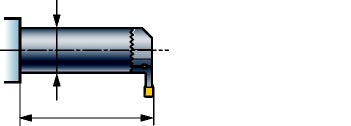

5−7xD의 오버행에서는 초경 보강 진동방지 바를 사용하십시오.

L = 5−7xD

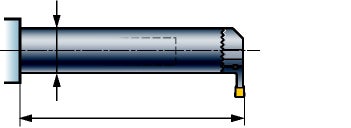

3−6xD의 오버행에서는 진동방지 또는 초경 바를 사용하십시오.

L = 3−6xD

3xD 미만의 오버행에서는 강 바를 사용하십시오.

L ≤ 3xD

내경 홈 가공 전략

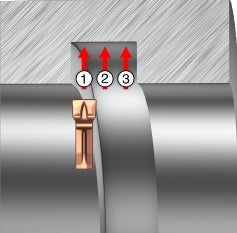

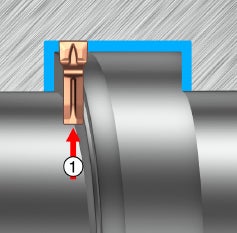

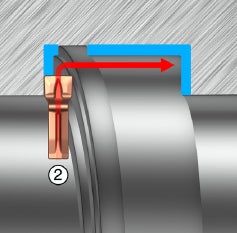

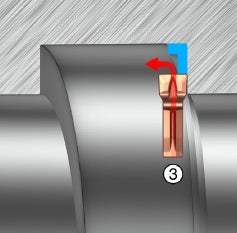

반경 방향 이송을 이용한 황삭

칩 공간이 확보되도록 항상 홀의 바닥에 가장 가까운 곳(1)에서 시작하여 바깥쪽으로 작업하십시오. 추천 이송을 사용하십시오. 추가 절삭(2, 3)은 인서트 폭의 0.5–0.8배여야 합니다. 절삭 부하가 이 지점에서 낮아지므로 이송이 30-50% 향상될 수 있습니다.

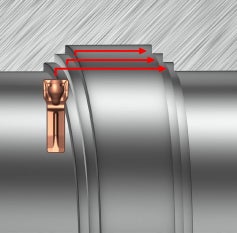

측면 선삭 가공을 이용한 황삭 가공

측면 선삭 가공은 칩 컨트롤과 칩 브레이킹이 더욱 우수합니다. 홀 바닥에서 가장 가까운 곳부터 시작해서 절입이 있는 바깥쪽으로 가공하십시오. 직각으로부터 직각면까지 이송하지 말고, 패스 사이에 0.2 mm(0.008 inch) 스텝을 유지하십시오.

측면 선삭은 반경 방향 이송 절삭보다 안정적이며, 진동을 유발하는 반경 방향 부하를 더 적게 발생시킵니다. 측면 선삭은 가공 깊이(ap)가 더 얕으므로 반경 방향 절삭보다 생산성이 낮습니다.

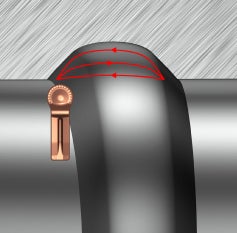

비선형 공구 경로를 이용한 황삭

비선형 공구 경로는 칩 컨트롤과 공구 수명이 우수합니다. 인서트의 마모는 절삭 날의 큰 부분을 따라 균일하게 발생합니다. -RM 형상은 비선형 공구 경로에 적합합니다. 비선형 선삭은 형상 하단의 반경이 큰 경우에 유용합니다.

정삭 가공

특히 필렛을 정삭할 때는 칩을 제대로 컨트롤하기가 어렵습니다. 3회의 절삭을 통해 제거할 부분을 떼어내는 것이 중요합니다.

- 홀 바닥에서 가장 가까운 지점에서 코너 반경까지 첫 번째 절삭을 하십시오.

- 홈 바닥에 가장 가까운 지점에서 두 번째 절삭을 시작하여 내경의 코너 반경까지 가공하십시오.

- 세 번째 절삭으로 홀의 입구와 코너 반경에 가장 가깝게 홈 벽을 정삭하십시오.

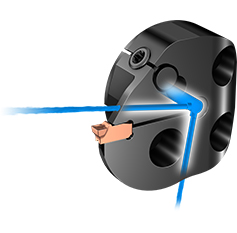

내부 절삭유

기계의 최대 절삭유 압력이 낮은 경우에도 내부 절삭유 공급 기능이 있는 내부 홈 가공 공구를 사용하십시오. 절삭유는 칩 배출을 향상시키고, 특히 깊은 홈에서 칩 걸림을 줄여줍니다. 칩 배출을 향상시키려면 최대한 높은 절삭유 압력을 사용하십시오.

나사 선삭 가공 적용 팁

나사 선삭 가공을 할 때 공통된 문제는 칩이 로봇, 척, 공구, 가공물 주위에 감기는 것입니다. 또한 칩이 컨베이어에 걸려 파손과 가공 시간 손실을... chevron_right

선삭에서 가공물의 품질을 높이는 방법

선삭 가공물의 품질을 높이려면 칩 컨트롤이 고려해야 할 가장 중요한 요소 중 하나입니다. 올바른 절삭 조건을 선택하고 좋은 부품 품질을 위한 적용... chevron_right

외경 홈 가공

홈 가공에서는 생산성 제고가 기본 목표입니다. 일반적으로 외경 홈 가공은 절단 가공에 비해 까다로운 작업이 아니기 때문에 공정 안정성을 보다 쉽게... chevron_right

나사 밀링 커터를 선택하는 방법

한날 또는 다중날 나사 밀링 공구는 다양한 작업에 적합합니다. 한날 나사 중간 크기에서 큰 크기의 내경 나사 비대칭 가공물의 큰 외경 나사 긴... chevron_right