기계 스핀들 선택 방법

스핀들 인터페이스 선택은 금속 절삭 효율의 한계를 정의하므로 매우 중요합니다. 가공물과 가공 방법이 다양하므로 최고의 인터페이스에 대한 답은 없습니다. 장비의 표준 스핀들 옵션이 반드시 최고의 인터페이스일 필요는 없습니다.

기계 스핀들 요구사항

가공 작업이 없을 때 스핀들 인터페이스를 신속하게 교체할 수 있어야 합니다. 그러나 가공 작업이 있을 때는 절삭 부하가 스핀들 인터페이스를 중단시키더라도 스핀들과 커플링 사이의 조인트가 고정되어야 합니다. 굽힘 강성과 토크 성능이 우수한 인터페이스를 사용하는 것이 중요합니다.

- 굽힘 강성: 공구 오버행이 길거나 과도한 절삭 부하가 적용될 때는 안정적인 절삭 공정이 필요합니다.

- 토크 전달: 대직경 작업은 매우 민감합니다. 스핀들 중심선에서 떨어진 거리에 적용되는 부하(토크=힘 x 반경)는 더욱 큰 밀착부에 의해 상쇄되어야 합니다.

- 정확한 공구 센터 위치: 선삭 작업에 중요한 반복성과 안전성을 제공

높은 굽힘이나 반경 방향 절삭력에 견디기 위한 커플링 특성:

- 플랜지 접촉 직경: 플랜지 단면 밀착은 플랫폼 기반을 증가시켜 절삭력의 영향력을 감소시킵니다.

- 클램핑력: 커플링을 고정하는 클램핑력이 클수록 커플링에 충격을 주는데 필요한 절삭력이 커집니다.

- 단면적: 플랜지 접촉 직경에 대한 공구 지름의 감소는 공구 강성을 감소시캅니다.

- 토크 전달: 특히 대직경 공구와 선삭 가공에서는 토크를 감당하지 못하면 바로 센터 높이와 정밀도가 손실됩니다.

기계 스핀들 인터페이스의 역사

기계 스핀들 인터페이스는 기계의 진화와 함께 발전해 왔습니다. 이 과정에서 있었던 주요 발전 지점은 다음과 같습니다.

- NC 제어를 통해 자동 공구 교환 및 공구 보관 처리. 따라서 ISO 테이퍼에서 풀 스터드 및 그립퍼 홈을 사용합니다.

- 스핀들 회전 향상

- 동일한 인터페이스로 선삭, 밀링, 드릴링 등 다양한 가공 실행

대중에게 알려진 최초의 인터페이스는 1868년에 드릴링 가공을 위해 개발된 Morse Taper입니다. 그 후 1927년에 ISO 테이퍼라고 하는 스팁 테이퍼 7/24가 출시되었습니다. 그립퍼 홈과 풀 스터드는 1960년대에 공구 교환용으로 추가되었고, 아시아의 MAS-BT, 유럽의 ISO/DIN, 미주의 CAT-V 등 지역별로 3가지 유형이 있습니다.

ISO 테이퍼의 단점은 클램핑력이 낮고 스핀들 노즈와의 접촉면이 없어서 굽힘 강성과 rpm이 낮다는 점입니다. 이를 고려하여 BIG-PLUS®(일본 BIG Daishowa가 개발), HSK(독일 DIN위원회에서 개발), Coromant Capto®(1990년 출시, 선삭, 밀링, 드릴링 등 모든 유형의 작업이 가능한 유일한 시스템)가 개발되었습니다.

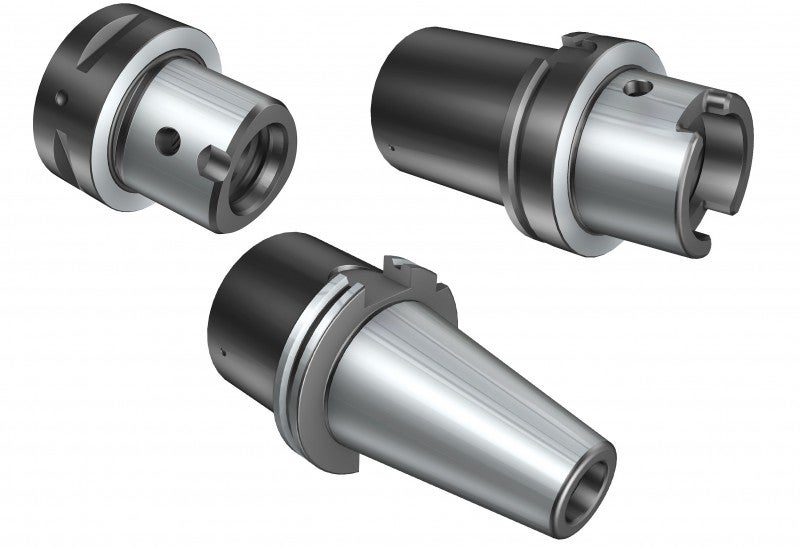

기계 스핀들 인터페이스 유형

아래의 표에는 네 가지 주요 커플링과 기존의 ISO 테이퍼에서 Coromant Capto®로 발전한 과정이 나와 있습니다. 위에서 Big Plus를 제외한 모든 인터페이스는 이제 DIN, ISO 또는 ANSI로 표준화되어 있습니다.

| 테이퍼 각도 | 플랜지 접촉 | 클램핑 방법 | 토크 전달 | |

| ISO 테이퍼 | 16.26° | 없음 | 풀 스터드 | 플랜지 접촉시 드라이브 키 |

| BIG-PLUS® | 16.26° | 있음 | 풀 스터드 | 플랜지 접촉시 드라이브 키 |

| HSK-A | 5.7° | 있음 | 내부 세그먼트 클램핑 | 테이퍼의 드라이브 키 |

| Coromant Capto® | 2.88° | 있음 | 내부 세그먼트 클램핑 | 폴리곤 |

ISO 테이퍼

BIG-PLUS®

HSK-A

Coromant Capto®

ISO 테이퍼

ISO 테이퍼의 경우 테이퍼 각도가 항상 동일하며, 풀 스터드의 그립퍼 홈과 나사는 다양합니다. CAT, ISO, DIN, MAS BT로 제공됩니다.

BIG-PLUS®

BIG-PLUS®는 머시닝 센터 작업용으로 개발되었습니다. 테이퍼와 그립퍼 홈이 기존 스팁 테이퍼와 동일하지만, 정밀 공차를 통해 단면 접촉을 증가하면 굽힘 강성이 증가합니다. 표준 ISO 테이퍼 홀더를 BIG-PLUS® 스핀들에 사용할 수 있지만, 이러한 방식의 사용은 권장하지 않습니다. CAT, ISO, DIN, MAS BT로 제공됩니다.

HSK

HSK(DIN 69893)는 머시닝 센터용으로 개발되었습니다. 플랜지 접촉과 중공 테이퍼 세그먼트 클램핑 때문에 풀 스터드가 불필요한 것이 특징입니다. 드라이브 키는 유형에 따라 다양하게 구성되며, 고속 가공에 드라이브 키가 없는 경우도 있습니다.

- A 타입: 일반 가공, 높은 굽힘 하중, 중간 토크, 자동 공구 교환

- B 타입: 고정 가공, 중간 굽힘 하중, 높은 토크, 특수 가공, 자동 공구 교환

- C 타입: 일반 가공, 높은 굽힘 하중 및 중간 토크, 수동 공구 교환( A 타입 참조)

- D 타입: 고정 가공, 중간 굽힘 하중, 높은 토크, 특수 가공, 수동 공구 교환( B 타입 참조)

- E 타입: 고속 가공, 가볍고 빠른 스피들, 낮은 굽힘 모멘트 및 토크, 자동 공구 교환, 손쉬운 밸런싱

- F 타입: 중속 가공, 연성 소재 가공, 중간 굽힘 모멘트 및 토크, 자동 공구 교환, 손쉬운 밸런싱

- T 타입: (공구 위치 설정을 위한) 드라이빙 슬롯에서 공차가 더욱 정밀한 회전 및 고정 가공. '넥'이 필요하지 않으므로 굽힘 모멘트 성능이 향상됩니다.

주의! HSK-T 스핀들 인터페이스를 나타내는 대부분의 기계는 자동 공구 교환 및 매거진을 위한 넥이 필요합니다. 즉, HSK A/C/T 공구가 필요합니다.

A

b

C

D

E

F

T

A/C/T

Coromant Capto®

Coromant Capto®(ISO 26623)는 HSK와 BIG-PLUS®의 장점을 모두 가지고 있으며, 접촉면이 있는 테이퍼링 폴리곤을 통해 구동하므로 드라이브 키가 필요하지 않습니다. 강력한 커플링 단면이 최고의 클램핑력과 함께 세그먼트 클램핑을 위한 공간을 마련해 최고의 굽힘 강성, 토크 전달력 및 센터 위치 정확도를 제공합니다.

3개의 적용 분야의 요구사항을 충족하려면 향상된 반경 방향 정밀도와 토크 전달력이 필요합니다.

- 기계 스핀들 인터페이스 – 머시닝 센터 및 수직 선반

- 모듈러 커플링 – 머시닝 센터

- 수동 퀵 체인지 시스템 – 선반

Coromant Capto®는 정지(선삭) 및 회전(밀링/드릴링) 작업을 모두 처리할 수 있으므로 복합 가공기에서 가장 일반적인 인터페이스입니다.

기계 유형별 기계 스핀들 권장사항

머시닝 센터(회전 전용)

단면 접촉이 있는 스핀들 인터페이스를 사용하는 것이 좋습니다. BIG-PLUS® 및 HSK-A는 머시닝 센터의 회전 작업 대부분에 충분한 안정성을 제공합니다. 중절삭 가공에서는 HSK-A 125나 SK60과 같은 큰 커플링보다 Coromant Capto® C10을 먼저 고려해야 합니다. rpm이 높은 가공에서는 HSK-E 또는 F를 사용하는 것이 좋습니다.

다기능 기계(정지 및 회전)

Coromant Capto®는 정지 및 회전 작업에 필요한 토크 및 굽힘 강성 요건을 처리할 수 있는 유일한 커플링입니다.

스핀들 인터페이스 생산뿐만아니라 다양한 스핀들 클램핑 메커니즘 솔루션이 있습니다. 샌드빅 코로만트는 공작 기계 제조사와의 긴밀한 협력을 바탕으로 Coromant Capto®를 기계에 통합할 수 있도록 지원하고 있습니다. 여러 영역 중에서 Coromant Capto®의 장점이 극대화되는 장비 유형과 인터페이스에 초점을 맞추고 있습니다(아래 참조).

| C3 | C4 | C5 | C6 | C8 | C10 | |

| 터닝 센터 | * | * | ||||

| 중절삭 선반 | ||||||

| 수직 선삭 선반 | ||||||

| 복합 가공기 | ||||||

| 선삭 기능이 있는 머시닝 센터 | ||||||

| 머시닝 센터, 중절삭용 |

* 대형 터닝 센터의 긴 보링 바

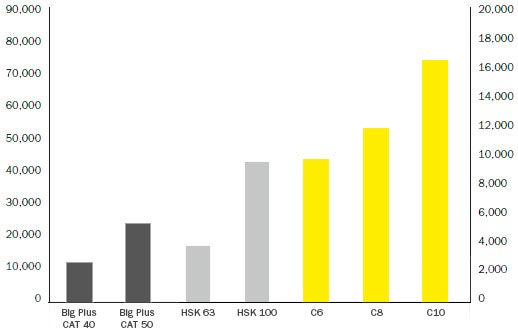

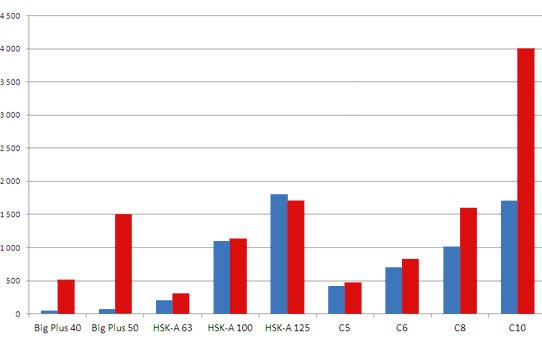

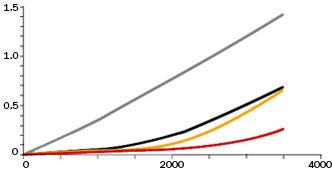

클램핑력 비교

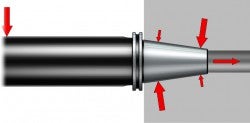

중공 테이퍼에 사용되는 내부 세그먼트 클램핑(HSK 및 Coromant Capto®)은 ISO 테이퍼에서 풀 스터드가 제공하는 것보다 높은 클램핑력을 제공합니다. 아래 표는 각 인터페이스에 적용되는 클램핑력입니다. Coromant Capto®는 단면적과 커플링 길이가 증가하여 클램핑력이 HSK-A보다 훨씬 더 큽니다.

출처: HSK 핸드북, copyright 1999.

Big Daishowa (Big plus 스핀들 시스템)

Coromant Capto®

HSK-A

ISO 테이퍼(SK)

토크 전달 및 굽힘 강성 비교

ISO 테이퍼: 반경이 큰 드라이브 키가 회전 가공에서 우수한 드라이브를 제공합니다.

HSK-A: 플랜지 직경(작은 반경) 보다 테이퍼의 슬롯과 작은 접촉 영역이므로 높은 토크 적용에는 권장하지 않습니다.

Coromant Capto®: 선삭 가공에서는 센터 위치가 정확해야 하며, 폴리곤 드라이브가 최상의 성능을 제공합니다.

커플링의 크기는 굽힘 강성 및 최대 rpm이 제한됩니다. 커플링이 크면 강성이 높고 rpm이 낮으며, 커플링이 작으면 rpm은 높지만 굽힘 강성이 낮습니다.

아래의 그림은 단면 접촉을 손실했고(굽힘 강성) 피로 한도에 도달했을 때(최대 토크) 이론상의 (FEA) 계산에서 각 커플링의 한계를 보여줍니다.

청색: 최대 굽힘 모멘트(Nm)

적색: 피로 한도 이내의 최대 토크(Nm)

BIG-PLUS®와 HSK는 대부분의 회전 가공에서 충분한 안정성을 보장하지만, 복합 가공기에서는 Coromant Capto® 커플링만 고정 및 회전 가공에서 토크 및 굽힘 강성 요건을 충족합니다.

| 커플링 | 크기 및 클램핑 유형 | 클램핑력(풀 스터드 또는 드로우 바) | 최대 rpm(스핀들 및 베어링에 따라 다름) | |

| N | 파운드 | |||

| BIG-PLUS® ISO/CAT/BT 7/24 테이퍼 | 테이퍼 40 | 12000 | 2703 | 16000 |

| 테이퍼 50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

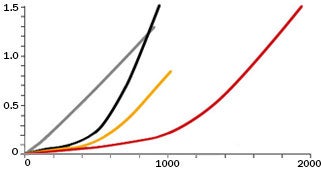

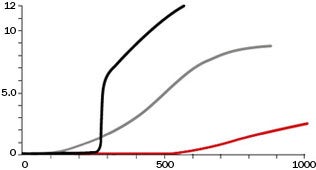

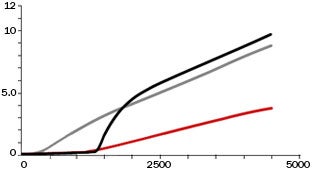

굽힘 강성과 토크 저항을 비교하는 정지 테스트

독일의 유명한 RWTH 아헨공과대학교는 공작 기계 실험실(WZL)에서 다양한 스핀들 인터페이스의 굽힘 강성과 토크 저항성을 비교하는 일련의 정적 테스트를 수행했습니다.

Coromant Capto®에서 두 가지 클램핑력을 측정했습니다. 하나는 HSK-A(C6은 kN, C10은 kN)와 동일한 클램핑력이고, 다른 하나는 기준이 더욱 높은 클램핑력(C6은 45 kN, C10은 80 kN)입니다.

굽힘 안정성

편향 [mm/m]

굽힘 모멘트 [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

7/24 테이퍼, 크기 40-15kN

굽힘 안정성

편향 [mm/m]

굽힘 모멘트 [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

7/24 테이퍼, 크기 50-25kN

테스트 결과는 HSK-A와 동일한 클램핑력에서도 더욱 강한 커플링이 향상된 굽힘 강성을 보였고, 더 높은 클램핑력에서는 C6의 전도력(toppling force)이 HSK-A 63에 비해 2.88배, C10의 전도력(toppling force)이 HSK-A 100에 비해 2.15배 더 우수하다는 것을 보여줍니다.

토크 안정성

편향 [mm/m]

비틀림 모멘트 [Nm]

C6- 46kN

HSK-A 63- 22kN

7/24 테이퍼, 크기 40-15kN

토크 안정성

편향 [mm/m]

비틀림 모멘트 [Nm]

C10- 50kN

HSK-A 100- 50kN

7/24 테이퍼, 크기 50-25kN

이 그래프는 Coromant Capto® C6이 HSK-A 63에 비해 토크 저항성이 2.29배 더 우수하다는 것을 보여줍니다. 비틀림각은 7.1배 더 우수합니다. C10의 그래프에서는 HSK-A 100에 비해 토크 저항성은 1.85배, 비틀림각은 4.0배 더 우수한 것으로 나타났습니다.

모듈러 솔루션

모듈러 툴링 솔루션을 이용하면 표준 품목을 사용해 특정 작업에 맞는 최적화된 어셈블리를 구성할 수 있습니다. 상대적으로 적은 수의 공구를 보유하고도... chevron_right

척 선택

척은 원형 생크 공구를 고정하는 데 사용됩니다. 척에는 여러 스타일이 있으며 다음에 따라 척을 선택합니다. 적용: 엔드밀, 드릴, 탭, 리머 가공물... chevron_right

드릴링 가공 정보

절삭유 공급 정보 드릴링 가공에서 성공적인 성능을 달성하려면 올바른 절삭유 공급이 매우 중요합니다. 절삭유 공급이 미치는 영향: 칩 배출 홀... chevron_right

기본적인

진동방지 공구의 내부에는 사전 구성된 진동방지 시스템이 있습니다. 이 시스템은 고무 스프링 부품에 의해 지지되는 중량물로 구성됩니다. 진동방지 성능을... chevron_right