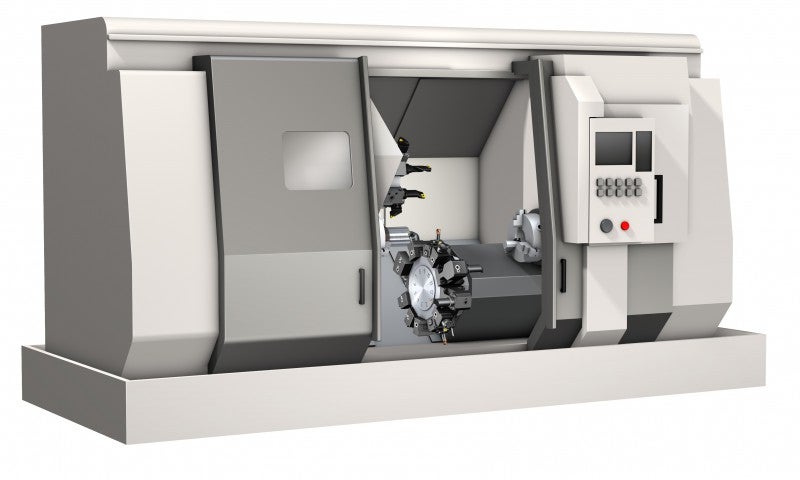

터닝 센터

터닝 센터에는 다기능 기능과 다축 기능이 있습니다. 즉, 터릿에 선삭뿐 아니라 밀링, 드릴링 및 태핑 작업을 처리할 수 있는 C축, Y축 및 드리븐 공구가 있습니다.

터닝 센터 기계 구성

생산되는 가공물의 유형에 따라 고려할 수 있는 몇 가지 기계 옵션이 있습니다. 최적의 안전한 가공을 위해 신중하게 선택하십시오.

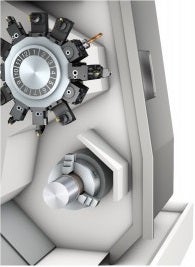

터릿 인터페이스

드리븐 공구 홀더의 개발 덕분에 터닝 센터가 진정한 다기능 기계가 되었습니다.

두 가지 기존 터릿 유형인 섕크와 VDI는 터닝 센터에서 선삭 가공과 센터 라인 드릴링 가공만 가능했을 때 개발되었습니다. 섕크와 VDI는 기존의 터닝 센터에 적합합니다.

섕크 공구 인터페이스

VDI

CBI(Coromant Capto® 볼트 인터페이스)는 다기능 터닝 센터에 적합합니다. 이 인터페이스는 터릿 안에 드리븐 공구 홀더 베어링을 위한 공간이 더 많아서 안정성이 매우 우수하고 게이지 거리가 가장 짧습니다. CBI는 장비 제조업체마다 다릅니다. 즉, 기계 모델에 적합한 기계 맞춤식 클램핑 유닛(MACU)이 필요합니다.

CDI(Coromant Capto® 디스크 인터페이스)는 다양한 기계 브랜드와 모델에 적합한 표준 터릿 인터페이스입니다. 주로 유럽 기계 제조업체들이 CDI를 VDI의 대체 솔루션으로 제공합니다.

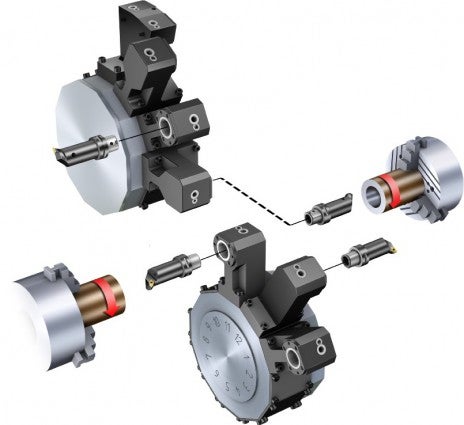

CBI

CDI

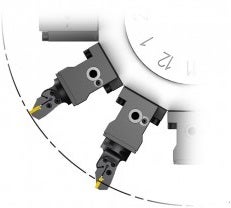

다양한 MACU 구성 덕분에 외경, 내경, 고정식, 드리븐을 적절히 조합해서 생산 환경에 맞게 터릿을 구성할 수 있습니다. 이중 클램핑 유닛은 공구 위치 수의 증가를 위해 종종 사용됩니다.

드리븐 공구

드리븐 공구를 사용하면 메인 스핀들에서 필요한 C축 제어와 함께 밀링 및 드릴링 가공을 처리할 수 있습니다. 예를 들어 키홈 슬롯이나 센터 라인의 홀과 같은 2축 가공을 처리할 수 있습니다. 포켓을 밀링하거나 센터 라인을 벗어나게 드릴링하려면 Y축 옵션이 필요합니다.

드릴링 가공에서는 칩 배출 성능과 공정 안정성을 극대화할 수 있도록 DTH를 내부 절삭유 공급 및 고압 절삭유 공급 기능과 함께 사용하는 것이 가장 좋습니다.

Y축/하프 터릿

Y축을 사용하면 3축 밀링 및 센터 라인을 벗어난 드릴링을 위한 드리븐 공구를 사용할 수 있습니다. 밀링 가공을 필요로 하는 대부분의 기능은 Y축을 사용합니다. 이중 선삭 위치를 추가할 수 있어 시스터 툴링을 위한 공구를 더 많이 사용할 수 있으며, 다양한 홀더가 사용되므로 공구 홀더 형태를 최소한만 변경하면 됩니다.

Y축

하프 터릿 인덱싱을 사용하면 이중 선삭 위치를 사용할 수 있어 공구 수가 증가합니다. 이 옵션은 Y축을 사용할 수 있는 경우에는 필요하지 않으므로, 보통 드리븐 공구가 없는 터닝 센터에서 사용됩니다.

하프 터릿

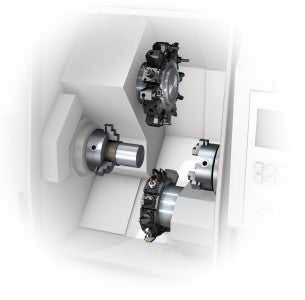

서브 스핀들/하단 리볼버

한 부품을 완성하려면 종종 양쪽에서의 가공이 필요합니다. 일반적으로 서브 스핀들은 바 피드와 함께 사용되며, 이 조합을 통해 완성된 부품의 무인 생산이 가능합니다.

대량 생산에서는 하단 리볼버를 사용할 때 단일 리볼버에 비해 사이클 시간을 절반으로 줄일 수 있습니다. 하단 리볼버를 이용하면 협동 선삭이 가능하며, 서브 스핀들에서 메인 스핀들과 동시에 가공을 할 수 있어 사이클 시간을 단축됩니다. 일반적으로 샤프트처럼 길고 가는 가공물과 서브 스핀들을 사용해 양측에서 가공하는 가공물에서 사용됩니다.

하단 리볼버의 단점은 가공물 직경이 감소하고 프로그래밍 및 셋업 시간이 증가하여 특정 가공물을 위한 터닝 센터에서만 주로 사용할 수 있다는 점입니다.

공구 홀더 오프셋 기능

기계 밖에서 공구를 사전 측정할 경우 클램핑 위치별로 최적화된 영점 위치를 지정하는 것이 중요합니다. 공구 홀더 오프셋 기능을 통해 사전 측정한 공구를 모든 클램핑 유닛에 장착한 다음 바로 첫 번째 가공물을 가공할 수 있어 측정 시간을 절약하고 폐기물을 줄일 수 있습니다.

고압 펌프

대부분 장비의 고압 절삭유 성능은 약 70 bar (1015 psi)입니다.

자동화

미래의 기계와 툴링에는 글로벌화, 기술 부족, 제품 수명 주기 단축, 지속적인 생산 비용 절감 요구라는 공통된 과제가 주된 요구사항이 될 것입니다. 지난 20년간 거시적인 트렌드를 보면 제조 기업의 주요 관심사는 제조 단계의 수와 총 제조 시간(TMT)을 줄이는 것임을 알 수 있습니다. 그 결과 여전히 셀 환경에서 수동 개입이 줄어든 더욱 자동화된 공정이 나타났습니다.

장비, 공구 및 CAM은 새 기능을 바탕으로 지속적으로 발전할 것이며, 이를 이용해 제조업계는 공통 과제에 대처할 수 있을 것입니다.

자동화 개발 측면에서는 터닝 센터가 머시닝 센터에 뒤떨어지지만, 앞으로 다음과 같은 분야에서 혁신적 발전이 있을 것으로 예상됩니다.

- 칩 컨트롤을 위한 절삭유 압력 향상: Coromant Capto®는 이미 최대 200 bar(2900 psi)까지 처리 가능

- 자동 공구 교환: 로봇이나 갠트리 사용

- 효율 및 커뮤니케이션 향상을 위한 표준화

- 터릿 인터페이스: 공구 합리화를 위해 공통 스핀들 인터페이스를 사용하는 머시닝 센터와 마찬가지로 공통 클램핑 유닛의 사용을 위해 새로운 ISO 인터페이스가 필요함

- 제품 데이터: ISO13399에 정의된 일반 공구 정의는 공구 데이터의 설명을 위한 미래의 제조 커뮤니케이션 수단

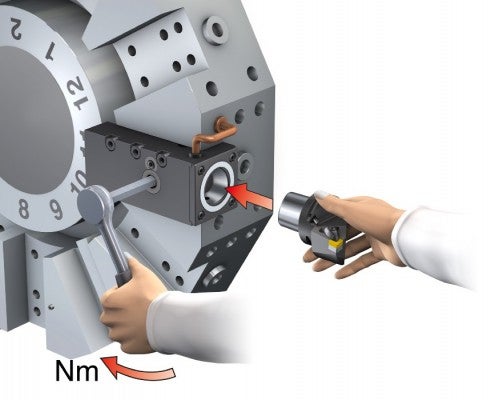

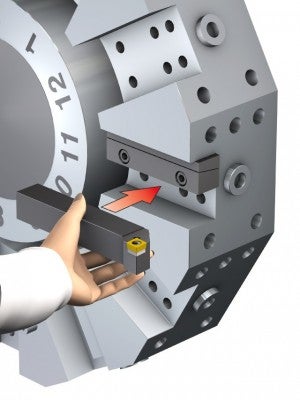

터닝 센터의 퀵 체인지

터닝 센터는 공구를 빠르게 인덱싱할 수 있다는 장점이 있지만, 공구 교환 및 셋업 시간 때문에 일반적으로 머시닝 센터보다 기계 효율성이 떨어집니다. 퀵 체인지 홀더를 사용하면 측정을 줄이고, 셋업 및 공구 교환 시간을 단축하며, 추가 가공 시간이 가능합니다.

터닝 센터의 자동 공구 교환

ATC-MACU 터릿이 장착된 터닝 센터의 경우 고정식 공구 홀더와 드리븐 공구 홀더 모두에서 자동 공구 교환이 가능합니다.

터닝 센터의 자동 공구 교환에 대해 자세히 알아보십시오.

게이지 길이 제한 문제를 해결하는 방법

각 기계는 최대 터릿 스윙 직경을 가지고 있습니다. 모든 외경 공구 돌출부는 터릿이 충돌 없이 회전할 수 있도록 이 범위를 벗어나지 말아야 합니다. 선삭 커팅 유닛은 각 Coromant Capto® 크기별로 공통된 길이와 오프셋 치수를 갖습니다.

각 기계 터릿 인터페이스의 클램핑 유닛은 표준 커팅 유닛이 터릿 스윙 직경 범위 안에 맞도록 설계되었습니다. 드리븐 공구 홀더를 사용할 때 스윙 직경뿐 아니라 안정성을 높일 수 있도록 공구를 최대한 짧게 유지하는 것이 좋습니다.

드리븐 공구 홀더의 베어링은 머시닝 센터에서보다 훨씬 더 가깝습니다. 짧은 게이지 라인은 진동을 감소시켜 생산성과 안정성이 향상됩니다. 표준 커팅 유닛 길이를 초과하는 외경 공구는 터릿 회전 직경이 제한될 수 있습니다.

공구 관통이 필요한 작업에서는 Coromant Capto® 짧은 공구를 사용하면 게이지 라인을 최대한 줄이고 터릿 여유 공간 내에 맞출 수 있습니다. Coromant Capto® 짧은 공구는 그립퍼 홈이 없으며, 수동 공구 교환만 가능합니다.

그립퍼 홈 유무에 따른 Coromant Capto® 공구의 예시

복합 가공기 - 수평

복합 가공기를 이용하면 하나의 기계에서 여러 절삭 과정과 셋업을 조합할 수 있습니다. 복합 가공기는 매우 효과적이며, 사이클 시간 및 리드 시간을... chevron_right

복합 가공기 - 수직

복합 가공기는 기계 1대에서 여러 절삭 공정과 셋업을 조합하여 가공물 셋업 및 리드 시간을 줄일 수 있다는 것이 장점입니다. 수평 복합 가공기에서는... chevron_right

퀵 체인지 솔루션

생산성 요소 생산성은 교대 근무조당 또는 주당 생산되는 부품의 수입니다. 실행할 솔루션을 고려하기에 앞서 어디에서 가장 큰 개선을 이룰 수 있는지... chevron_right

척 선택

척은 원형 생크 공구를 고정하는 데 사용됩니다. 척에는 여러 스타일이 있으며 다음에 따라 척을 선택합니다. 적용: 엔드밀, 드릴, 탭, 리머 가공물... chevron_right