Una vía eficaz para superar los microdefectos

Pruebas llevadas a cabo con una broca de metal duro con un diseño mejorado ofrecen nuevas posibilidades en cuanto a calidad del agujero.

"Medir dos veces, cortar una" es una expresión habitual en el mundo de la fabricación, pero al mecanizar materiales difíciles es más fácil decirlo que hacerlo. Por este motivo, cuando el líder mundial en fabricación aeroespacial quiso eliminar toda una segunda fase de su proceso de taladrado y mejorar la calidad de sus agujeros en sus componentes aeroespaciales recurrió al líder mundial en corte del metal. En esta sección, James Thorpe, director global de productos de Sandvik Coromant, explica cómo el diseño de una broca es clave para producir agujeros de mejor calidad.

El mecanizado de agujeros es el más común de todos los procesos de mecanizado, pero también es el que recibe menos atención. Muchos talleres aprecian pocas razones para cambiar o actualizar su reglaje existente de mecanizado de agujeros y llevan años usando los mismos parámetros y herramientas de corte. Sin embargo, desde la llegada de la COVID-19 y sus imprevisibles efectos, todo esto está destinado a cambiar. Los fabricantes se han enfrentado a cambios impredecibles y duraderos en sus mercados clientes, por lo que ahora se han visto en la necesidad de adaptar su producción.

Muchos fabricantes, por ejemplo, están explorando nuevas bases de proveedores y productos. Los talleres que antes se especializaban en áreas específicas ahora están adaptando sus tornos y fresadoras CNC para acomodar una mayor variedad de materiales tenaces y exigentes. A la vez, los fabricantes deben examinar nuevas formas de incrementar sus beneficios y reducir los tiempos de ciclo, sin sacrificar la calidad del producto.

En otras palabras, ha llegado la hora de que los fabricantes se replanteen sus procesos de mecanizado de agujeros.

La materia blanca

La integridad superficial del agujero es una auténtica preocupación para los fabricantes del sector aeroespacial o las empresas de ingeniería general que quieren diversificarse y entrar en este sector. Mejorar la calidad del agujero es de vital importancia para evitar el fallo de la pieza y, en gran medida, viene definido por el proceso de fabricación utilizado para mecanizar o acabar los agujeros.

Las soluciones de herramientas y las geometrías del filo de las brocas evolucionan continuamente para dar respuesta a los estándares de fabricación y calidad de la pieza más exigentes. También mejora el uso de refrigerante para reducir la acumulación de calor en la herramienta. Además, las pruebas llevadas a cabo han demostrado que cada uno de estos factores puede ayudar a controlar el conocido efecto de "capa blanca" en los materiales de trabajo.

El término "capa blanca" fue acuñado por un líder mundial de la industria de la manufactura aeroespacial que, además, es cliente de Sandvik Coromant. Hace referencia a una estructura delgada de grano ultrafino que se observa tras taladrar el componente y que se debe al calor de la broca. La capa blanca no solo puede cambiar las propiedades de la superficie del material, sino que se consideró inaceptable en los procesos de gestión de calidad del cliente.

El fabricante aplica estrictos procesos de acabado a los agujeros taladrados en los componentes aeroespaciales, entre los que se incluyen discos de turbina, compresores, tambores y ejes. Ese es el motivo por el que decidió colaborar con Sandvik Coromant para investigar por qué se formaba la capa blanca y cómo podía controlarse.

Es importante recordar que estas pruebas no solo se realizaron para gestionar la calidad del componente. Desde la dirección de la empresa, el objetivo era reducir su tiempo operativo total e incrementar los beneficios, eliminando todo un proceso secundario de mecanizado.

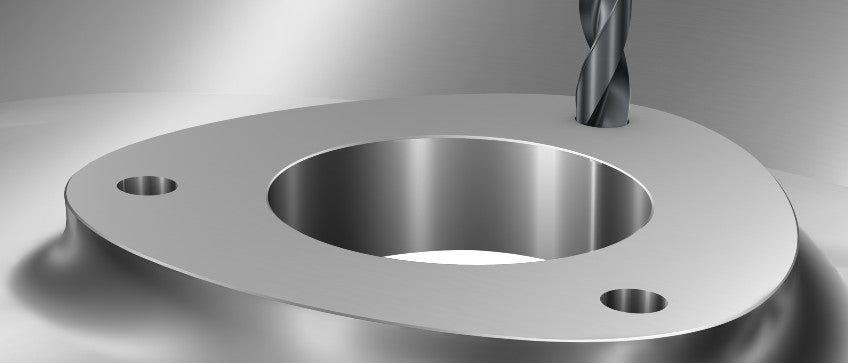

La integridad superficial del agujero es una auténtica preocupación de los fabricantes aeroespaciales o de ingeniería general que se diversifican para entrar en el sector aeroespacial. Aquí, el taladrado de un saliente de una carcasa de HRSA con CoroDrill 860 con geometría -SM

.

Segundo acto

El proceso secundario tiene lugar tras haber creado el agujero con una broca de metal duro, y puede implicar un escariado, fresado en "plunge" o un ranurado para acabar el componente. La fase secundaria se produce principalmente en respuesta a los requisitos de calidad superficial (para reducir problemas como la capa blanca) más que por un tema de precisión dimensional, a excepción del mecanizado de agujeros de tolerancia estrecha.

Desde una perspectiva de costes general, el proceso secundario es incluso más caro que mantener datos de corte bajos, que es la otra forma de conservar la integridad superficial. Ese es el motivo por el que el cliente de Sandvik Coromant se planteaba eliminar el proceso completo. Un proveedor con un producto capaz de producir un agujero conforme con el tamaño deseado, sin procesos secundarios, se sitúa en una posición muy favorable para reducir drásticamente su coste por pieza.

La investigación sobre las causas y las posibles formas de prevenir la capa blanca se realizó en cuatro pruebas de taladrado de Inconel 718 níquel-cromo de gran resistencia, un material popular en la industria aeroespacial. Era la primera vez que el cliente llevaba a cabo una investigación de este tipo.

Las pruebas estudiaron el taladrado con dos brocas de metal duro enterizas de Sandvik Coromant, la CoroDrill R840® y la CoroDrill R846®. Cada una se aplicó con dos conjuntos de parámetros de corte diferentes: 58 mm/min y 98 mm/min, respectivamente, y una velocidad de husillo de 829 rpm y 757 rpm, respectivamente. Los datos de la fuerza de corte y el par se midieron en varios tests, al igual que el grosor de la capa blanca.

Desde que se llevaron a cabo estas pruebas, la CoroDrill R840 ha sido sustituida por la broca CoroDrill® 860 con geometría -GM, y la CoroDrill R846 por la broca CoroDrill® 860 con geometría -SM. Cada una de estas herramientas de última generación ha sido diseñada para ampliar más si cabe la duración de la herramienta, sin perjudicar la calidad del agujero.

Los resultados aportaron una información muy útil sobre qué determina el grosor de la capa blanca. Lo más llamativo fue que la CoroDrill R846 generó menos capa blanca debido a la preparación de sus filos radiales y curvados. En cambio, se cree que los filos rectos y el chaflán del filo de corte de la CoroDrill R840 podrían están relacionados con el incremento de la fuerza de corte, el par y el grosor de la capa blanca. Por ello, la conclusión es que el diseño de la broca determina la posibilidad de alcanzar una excelente calidad del agujero sin sacrificar los datos de corte.

Las pruebas del fabricante aeroespacial con Sandvik Coromant no solo arrojaron luz sobre la capa blanca, sino que la empresa también logró eliminar algunos procesos secundarios, como el escariado y el fresado en "plunge", lo que les ha permitido ganar tiempo y reducir costes. Es más: los resultados han validado el diseño de la gama de brocas de metal duro CoroDrill® 860 de Sandvik Coromant.

Diseño optimizado

La gama incluye la citada CoroDrill 860 con geometría -GM, diseñada como solución de aplicación general para el taladrado de materiales exigentes ISO P, M, K y H en todos los sectores industriales. La broca CoroDrill 860 con geometría -SM está optimizada para el mecanizado de calidades ISO S, como HRSA, titanio e Inconel. Esta última ha demostrado ser especialmente popular en la industria aeroespacial.

Al crear las brocas CoroDrill 860 con geometrías -GM y -SM, los ingenieros de Sandvik Coromant han puesto en práctica su filosofía según la cual el diseño de la broca influye en la durabilidad de la herramienta y la calidad optimizada del agujero. La broca CoroDrill 860 con geometría -GM presenta un diseño de canal pulido innovador que mejora la evacuación de la viruta y ofrece una mayor resistencia del núcleo y fuerzas de corte reducidas al taladrar.

Por su parte, CoroDrill 860 con geometría -SM tiene un nuevo grado de calidad y una geometría de punto optimizada y perfeccionada, que mejora más si cabe la duración de la herramienta al trabajar con materiales de HRSA difíciles de mecanizar. El resultado son unos agujeros de mayor calidad.

Con CoroDrill® 860 con geometría -SM, el diseño de la broca influye en la durabilidad de la herramienta y la calidad optimizada del agujero.

La broca CoroDrill 860 ya ha sido probada en pruebas preventa en diversos sectores. Una empresa de ingeniería mecánica francesa puso a prueba la CoroDrill 860 con geometría -GM en acero para estructuras AISI 860 4140. Logró un mecanizado de agujeros de alta calidad con la entrada cóncava y convexa de la broca, con unos buenos niveles de rectitud y tolerancia. Desde entonces, la empresa ha establecido una nueva relación comercial con Sandvik Coromant.

Otro cliente de Sandvik Coromant, un fabricante de ingeniería general italiano, logró un incremento de la productividad superior al 45 % al usar la CoroDrill 860 con geometría -GM para mecanizar una robusta aleación de acero 34CrNiMo6, en comparación con el uso de la broca de la competencia. También consiguió una duración de la herramienta un 100 % superior. Además, la broca CoroDrill 860 con geometría -SM ha permitido obtener unos resultados impresionantes al mecanizar Inconel 718. En particular, en las pruebas llevadas a cabo en Katowice (Polonia), la CoroDrill 860 con geometría -SM logró mejorar la vida útil de la herramienta en un 180 % en comparación con la CoroDrill R840.

Sea cual sea el sector (aeroespacial, ingeniería general u otros ámbitos), si la broca ha sido diseñada específicamente para ese fin, el alto rendimiento está garantizado. Además, otras herramientas online, como CoroPlus® Tool Guide de Sandvik Coromant, pueden aportar recursos complementarios. Al acceder a la herramienta a través del navegador web e introducir el material de la pieza, el diámetro y la profundidad del agujero, los usuarios pueden encontrar la mejor herramienta rotativa enteriza y los datos de corte para sus requisitos.

Aunque aún no podemos hacer realidad el dicho "medir dos veces, cortar una", el rendimiento de CoroDrill 860 con geometría -GM y CoroDrill 860 con geometría -SM ayuda a los fabricantes a replantearse sus métodos de mecanizado de agujeros.