Čelní zapichování

Pro výrobu axiální drážky na čelní ploše součásti je důležité zvolit správné nástroje. Zakřivení nástroje je dáno poloměrem křivosti drážky. V důsledku zakřivení drážky může odvádění třísek při čelním zapichování představovat problém. Nahromadění třísek v drážce může mít za následek lom břitové destičky a s ním související ohrožení provozní bezpečnosti a spolehlivosti.

Jak vybrat správný nástroj pro čelní zapichování

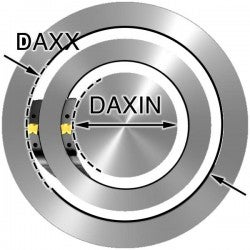

Rozsah průměrů (DAXIN a DAXX)

Zvolte rozsah průměrů prvního řezu (DAXIN a DAXX). Použijte nástroj, který odpovídá největšímu průměru obráběné drážky. Nástroj pro větší průměr drážky je méně zakřivený a tedy i více tuhý a stabilní. To také přispívá k lepší kontrole utváření třísek.

Hloubka řezu (CDX)

S ohledem na dosažení maximální stability vždy použijte nástroj pro co nejkratší hloubku řezu (CDX).

Šířka břitové destičky (CW)

Použijte břitovou destičku a nástroj s největší možnou šířkou, jakou lze pro danou drážku použít. Širší nástrojový držák má vyšší tuhost, a nabízí proto větší stabilitu.

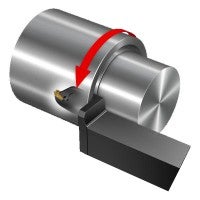

Typ stranového provedení a zakřivení nástroje

Vhodný nástroj (zakřivení typu A nebo B, pravostranné nebo levostranné provedení) zvolte v závislosti na uspořádání vašeho stroje a směru otáčení obrobku

- Zakřivení typu A = pro vnitřní obrábění

- Zakřivení typu B = pro čelní zapichování podél vyčnívajícího konce válcové tyče

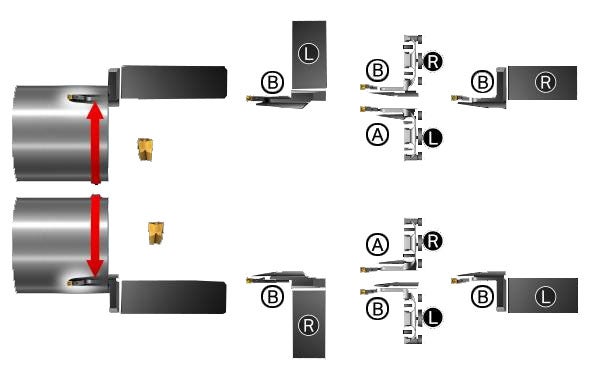

Zakřivení typu A

Zakřivení typu B

Doporučení pro volbu nástrojového držáku

V závislosti na typu operace prováděné při čelním zapichování je při výběru vhodného nástrojového držáku nutné vzít v úvahu následující skutečnosti:

- Volba rozhraní obráběcího stroje. Volit lze mezi modulárním a celistvým řešením, jako jsou stopkové nástroje QS

- Nástrojový držák v provedení 0°, nebo 90°

- Pravostranný, nebo levostranný nástroj. Rozhodnutí závisí na vašich předchozích volbách

Nástrojový držák v provedení 0°

Nástrojový držák v provedení 90°

Pravostranné, nebo levostranné provedení?

Zjistěte, zda v závislosti na vašich předchozích volbách potřebujete pravo-, nebo levostranný nástroj.

S ohledem na dosažení co nejlepších výsledků je doporučeno využívat při čelním zapichování systém navržený speciálně pro tuto operaci jako např. CoroCut QF. Další rady pro volbu vhodného nástroje pro čelní zapichování naleznete na stránkách věnovaných tomuto typu produktů, nebo použijte aplikaci CoroPlus® ToolGuide

Na zakázku upravené nástroje

Všechny standardní nástroje pro čelní zapichování jsou navrženy tak, aby pokrývaly určité rozmezí průměrů prvního řezu. Chcete-li získat nástroj optimalizovaný pro obráběnou drážku, je zde možnost investice do nástrojového držáku vyrobeného na zakázku (Tailor Made). Taková nožová planžeta je přizpůsobena pro konkrétní průměr prvního řezu a má souměrný tvar, který má v porovnání se standardním zužujícím se tvarem nožové planžety vyšší tuhost (viz obrázek). Hloubku řezu a průměr prvního řezu lze upravit přesně tak, jak potřebujete, takže získáte optimalizovaný nástroj pro čelní zapichování.

Standardní nástrojový držák

Vyšší tuhost nástroje

Nástrojový držák vyrobený na zakázku

Jak vybrat správný nástroj pro čelní zapichování pro vyvrtávací operace

Při výrobě axiální drážky v obráběné součásti je důležité zvolit pro břitovou destičku vhodný nástrojový držák. Nástrojový držák musí být přizpůsoben poloměru křivosti drážky a musí být proto zakřivený. Při čelním zapichování má zcela zásadní význam kontrola utváření třísek. Třísky by měly být dostatečně dlouhé, aby nedocházelo k jejich hromadění v drážce a současně dostatečně krátké, aby nedocházelo k jejich navíjení kolem nástroje nebo obráběné součásti.

Operace využívané při čelním zapichování

Strategie obrábění

Hrubování

Vždy začněte největším průměrem (1) a postupujte směrem ke středu. Aby se předešlo hromadění třísek v úzké drážce, jsou v této fázi výhodné plynulé třísky. Pokud potřebujete, aby třísky byly kratší, použijte přerušovaný cyklus nebo krátkodobé přerušení posuvu. Šířka dalších řezů (2., 3.) by měla být 0,5‒0,8× šířka břitové destičky. Vzhledem k tomu, že v tomto stadiu je již odvádění třísek jednodušší, lze zvýšit rychlost posuvu o 30‒50 %. V této fázi obvykle vznikají kratší třísky.

Hluboké drážky

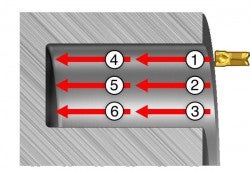

Při obrábění hlubokých drážek (> 25 mm (0.984 inch)) je doporučeno provádět jej ve dvou krocích:

- Obrobení drážky do 50 % hloubky a na požadovanou šířku (1, 2, 3)

- Obrobení na požadovanou hloubku (4, 5, 6)

Hrubování s využitím stranového soustružení

p

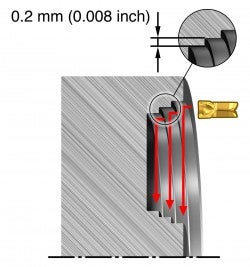

Stranové soustružení umožňuje dosažení lepší kontroly utváření a odvádění třísek. Začněte od největšího průměru a při obrábění postupujte směrem k ose součásti. Nezahajujte ani neukončujte řez najetím do rohu, mezi jednotlivými průchody ponechte odsazení 0,2 mm (0,008 inch). Stranové soustružení je stabilnější proces než obrábění s axiálním posuvem. Stranové soustružení použijte, chcete-li předejít vibracím. Mějte na paměti, že stranové soustružení je méně produktivní než axiální řezy, protože hloubky řezu (a) jsou nižší

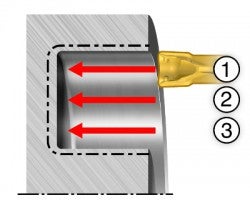

Dokončování

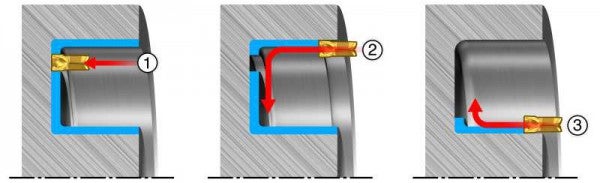

Dosažení uspokojivé kontroly utváření třísek při dokončování je vždy složité, zejména jestliže se jedná o obrábění rohových zaoblených přechodů. Je důležité rozdělit odebíraný materiál tak, aby byly provedeny celkem tři řezy.

- Nejprve na největším průměru proveďte axiální řez až do těsné blízkosti poloměru rohu

- Druhý řez začněte od největšího průměru a při obrábění postupujte směrem k poloměru zaoblení rohu na vnitřním průměru

- Třetím řezem je dokončen vnitřní průměr a poloměr zaoblení rohu

Přesný přívod řezné kapaliny

Při čelním zapichování používejte nástroje s vysoce přesným přívodem řezné kapaliny, i když je maximální tlak řezné kapaliny na vašem stroji nízký (7‒10 barů (102‒145 PSI)). Přesný přívod řezné kapaliny zlepšuje odvádění třísek a snižuje riziko jejich hromadění v drážce, především u hlubokých drážek. Pro dosažení lepší kontroly utváření a odvádění třísek použijte co nejvyšší tlak řezné kapaliny, až 80 barů (1160 PSI).

Použití

Zakřivení typu A pro vnitřní obrábění Zakřivení typu B pro čelní zapichování podél... keyboard_arrow_right

Použití

Pro M04 zvolte QFT (pro otáčení vřetena ve směru hodinových ručiček při pohledu z... keyboard_arrow_right

Upichování

Užitečné rady pro upichování: jak postupovat při výběru nástroje pro upichování Protože... keyboard_arrow_right

Vrtání

Vrtání se často provádí v pokročilé fázi výrobního procesu, kdy díky předcházejícím... keyboard_arrow_right