Rychlovýměnná nástrojová řešení

Když lidé mluví o produktivitě, často může být ve skutečnosti prioritou efektivita obrábění kovů. Stejně důležité (nebo i důležitější) je však využití stroje neboli čas, kdy na stroji svítí zelené světlo.

Díky rychlovýměnným nástrojovým řešením můžete dosáhnout skutečného zvýšení využití stroje tím, že zkrátíte dobu nutnou k měření, seřízení a výměně nástrojů.

Faktory ovlivňující produktivitu

Produktivita je vyjádřena počtem součástí vyrobených za směnu nebo za týden. Než se rozhodnete implementovat jakékoliv řešení, měli byste pochopit, kde lze dosáhnout nejvýznamnějších zlepšení. Je třeba vzít v úvahu dva důležité faktory:

- Efektivita obráběcího procesu – u všech typů operací se měří pomocí rychlosti úběru kovu (cm3/min (in3/min))

- Využití stroje – určuje se v procentech jako podíl času, kdy na stroji svítí zelené světlo (jinými slovy schopnost udržet výrobu v nepřetržitém provozu po dlouhou dobu)

Využití stroje do značné míry souvisí s jeho konfigurací a volitelným vybavením. To je třeba vzít v úvahu ještě před investicí do nového stroje, aby bylo opravdu jisté, že budou implementovány ty nejlepší technologie.

Typickými důvody časových ztrát, které snižují využití strojů v továrnách, jsou:

- Příprava na novou výrobní dávku

- Měření součástí v pracovním prostoru stroje

- Seřizování nástrojů v pracovním prostoru stroje

- Seřizování potrubí pro přívod řezné kapaliny

- Výměna opotřebených nástrojů

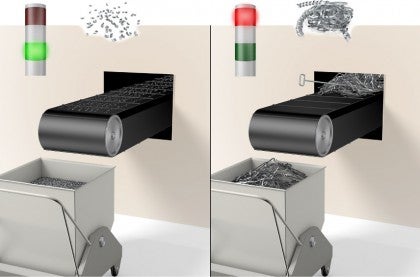

- Odstraňování třísek navinutých kolem nástroje nebo zablokování dopravníku třísek

- Přesouvání a přestavení součástí

Obrovský vliv na využití strojů má to, jak je prováděno vkládání a měření nástrojů – nejlepším přirovnáním jsou automobilové závody a minimalizace času, po který je vůz v boxech. Právě to je důvodem, proč je minimalizace veškerých prostojů tak důležitá.

Plné využití kapacity obráběcího stroje zaručuje vnitřní přívod řezné kapaliny prostřednictvím optimalizovaných řezných jednotek, umožňujících kratší seřízení a dosažení maximálního účinku přiváděné řezné kapaliny na kontrolu utváření třísek.

Výhody rychlovýměnného nástrojového vybavení

CNC soustruhy a stroje s posuvnou hlavou se vyznačují rychlými výměnami a ustavením nástrojů do pracovní polohy, ale vzhledem k časům na seřízení a výměny nástrojů je pro ně příznačné nižší využití, než jakého je dosahováno u obráběcích center. Ručně prováděná rychlá výměna je využívána v případě, že stroj neumožňuje automatickou výměnu nástrojů (ATC), která zaručuje, že na stroji bude zelené světlo rozsvícené po delší dobu. Z využívání rychlé výměny nástrojů plyne celá řada výhod.

Zkrácení časů na přechod mezi výrobními dávkami díky využití nástrojových sad

Výrazné zkrácení přechodů od jednoho druhu nástroje na jiný.

- U soustružnických nástrojových držáků z 5–10 minut na 30 sekund

- U vyvrtávacích tyčí je časová náročnost poněkud vyšší než u stopkových nástrojů, protože je nutné provést nastavení výšky do osy hrotů a instalaci přívodu řezné kapaliny

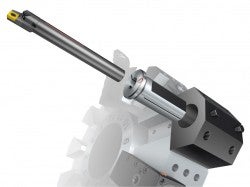

- Výhody, které přináší rychlovýměnné nástrojové vybavení, jsou v kombinaci s dlouhými vyvrtávacími tyčemi ještě větší. Výměnu vyvrtávacích tyčí s vyložením až 10 × D lze provést s přesností 2 μm za méně než jednu minutu

- U poháněných nástrojů z 5–20 minut na 30 sekund. Běžné poháněné nástroje jsou typu ER nebo pro čelní frézování. Použití typu ER se omezuje na stopkové frézy s maximálním průměrem 25 mm, což znamená, že je nutné použít dva samostatné poháněné držáky. Díky spojce Coromant Capto® lze stejnou jednotku využít pro všechny aplikace

Větší počet nástrojových pozic

Větší počet nástrojových pozic díky použití zdvojených nástrojových držáků umožňuje využití nástrojového bloku pro vnitřní i vnější operace.

U soustružnických center vybavených poháněnými nástrojovými držáky často schází volné místo. Při použití zdvojených upínacích jednotek lze buď využít náhradní sesterské nástroje, nebo rozmanitější nástrojové vybavení, což vede ke snížení požadavků na výměny nástrojů u široké škály obráběných součástí. Zdvojené upínací jednotky lze použít v případě, že stroj má osu Y, revolverovou hlavu s možností částečného pootočení nebo protivřeteno.

Zkrácení časů na výměnu opotřebených nástrojů

Poháněné nástrojové držáky: Při každé výměně monolitních karbidových nástrojů je třeba znovu provést nastavení korekcí. Při použití fréz/vrtáků s vyměnitelnými břitovými destičkami je třeba provádět výměny většího počtu břitových destiček. Mnohem rychlejší je použití sesterských nástrojů a provedení výměny břitových destiček nástroje mimo stroj.

Stacionární nástrojové držáky: U jednotlivých břitových destiček s dobrým přístupem může být nejrychlejší provést výměnu přímo na stroji. Pokud však lze nástroj vyjmout ze stroje, umožňuje to jeho lepší údržbu, správnou montáž a prakticky vylučuje neplánované prostoje z důvodu naléhavě nutného nákupu náhradních dílů.

Omezení seřizování potrubí pro přívod řezné kapaliny

Tato vlastnost závisí především na aplikaci, ale když obsluha stroje provádí seřízení směru trubiček pro přívod řezné kapaliny, dosažení správného výsledku obvykle vyžaduje dva až tři pokusy – a na stroji po celou dobu svítí červené světlo! V důsledku špatné kontroly pak často dochází ke srážkám třísek s přívodním potrubím, což má za následek, že seřizování je nutné pravidelně opakovat.

Rychlejší náběh výroby

Je-li eliminována výroba prvních zkušebních součástí nebo provádění měřicích řezů, zvyšuje se rychlost výroby a snižuje se počet znehodnocených součástí. Vezmeme-li v potaz výsledky za celý rok, pak použití rychlovýměnného systému přináší značné zvýšení počtu vyrobených součástí a výrazné snížení míry zmetkovitosti.

- První zkušební součást v případě výroby ve větším objemu: Po každé výměně nástroje bývá první součást často znehodnocena a do doby výměny nástroje je třeba započítat: výměnu nástroje (při zachování původních korekcí), obrobení celé součásti, měření dokončené součásti a nastavení korekcí

- Měřicí řezy v případě malých/středně velkých objemů výroby: Provedení měřicího řezu se zmenšenými korekcemi zaručuje, že nedojde ke znehodnocení součásti; může však trvat delší dobu. Do doby výměny nástroje je třeba započítat: výměnu nástroje, vynulování korekcí, provedení řezu, měření a nastavení korekcí

Ergonomické a snadno použitelné z hlediska obsluhy stroje

Pro obsluhu strojů mají rychlovýměnné systémy řadu výhod, např. provádějí-li se výměny břitových destiček nástrojů mimo stroj, snižuje se četnost kolizí a chyb a není nutné hledání dílů upuštěných do stroje. Snadná je rovněž jejich standardizace na všech typech strojů.

Rychlá výměna nástrojů na strojích s posuvnou hlavou

Vzhledem ke kompaktním rozměrům je však na strojích s posuvnou hlavou prostor pro výměnu nástrojů omezený. Stopkové nástroje je často nutné kvůli výměně břitové destičky vyjmout, což ve srovnání s konvenčními soustružnickými centry prodlužuje dobu nutnou pro seřízení.

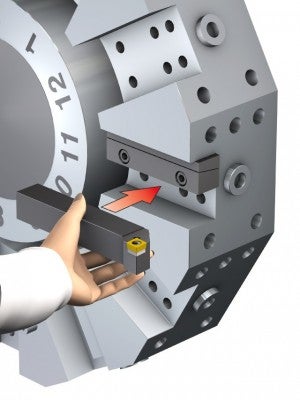

Rychlovýměnné systémy, jako je např. QS™ holding system, umožňují na strojích s posuvnou hlavou dosažení maximálního podílu aktivního výrobního času ve srovnání s konvenčními stopkovými držáky. Při výměně břitové destičky lze nástroj vyjmout ze stroje a zase ho rychle a přesně upnout zpět a okamžitě zahájit výrobu bez nutnosti seřizování/měření.

Rychlé seřízení vyvrtávacích tyčí

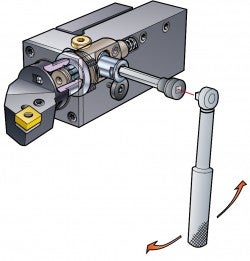

Seřízení vyvrtávacích tyčí v revolverové hlavě trvá v porovnání se stopkovými nástroji déle, protože vyžadují seřízení délky a nastavení výšky do osy hrotů, jakož i instalaci přívodu řezné kapaliny v zadní části nástroje.

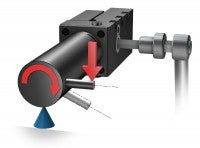

Objímky, jako např. EasyFix, nabízejí snadný a rychlý způsob dosažení správného nastavení výšky do osy hrotů při upínání válcových vyvrtávacích tyčí do stroje. Správné nastavení výšky do osy hrotů a dosažení trvale vysoké kvality obrobených součástí zaručuje řešení využívající odpruženou západku zabudovanou v objímce, která jen zacvakne do drážky v tyči.

Objímky jsou k dispozici v provedení s utěsněním kov na kov, které je určeno pro vysokotlaký přívod řezné kapaliny, nebo v originálním provedení s drážkami vyplněnými silikonovým těsněním, které je určeno pro nízké hodnoty tlaku řezné kapaliny.

Rychlé výměny nástrojů s využitím systému Coromant Capto®

Coromant Capto® je modulární rychlovýměnná nástrojová koncepce, která umožňuje dosažení maximálního využití stroje a efektivity obráběcího procesu. Níže jsou uvedeny některé z hlavních výhod koncepce Coromant Capto®.

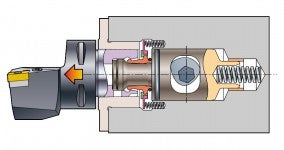

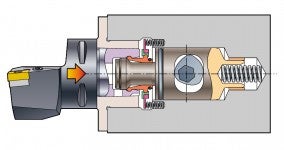

Upínání za segmenty

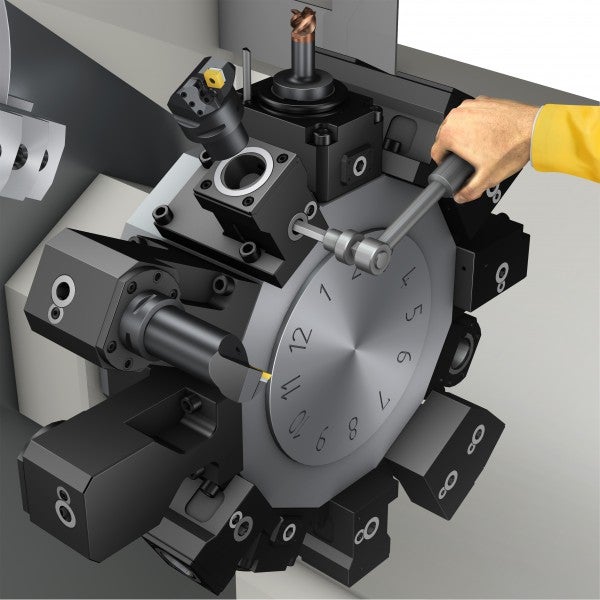

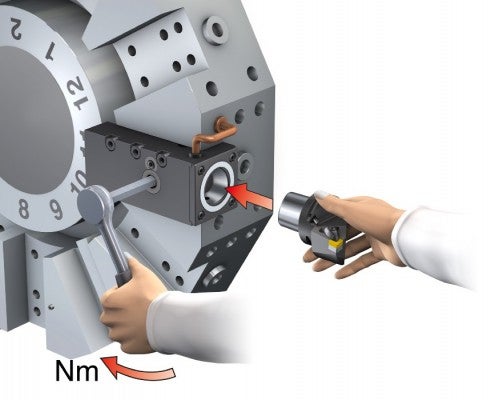

Pro aretaci spojky s upínáním za segmenty i pro vysunutí řezné hlavy slouží vačkou ovládané táhlo. Pro aretaci a uvolnění ručně ovládaných upínacích jednotek je zapotřebí pouze jedné otáčky. Vačkový mechanismus má samosvorný úhel a během obrábění se nemůže otevřít.

Opakovatelnost

Vysoká přesnost a samostředící konstrukce spojky jsou zárukou toho, že u jedné a téže řezné jednotky v kombinaci s jednou a toutéž upínací objímkou je opakovatelná přesnost v osách x, y a z lepší než ± 2 mikrometry.

Ve velkosériové výrobě nebo při přechodech mezi výrobními dávkami lze díky tomu provádět přednastavení nástrojových sad mimo stroj. V obou případech tak lze eliminovat měřicí řezy, zkrátit náběh výroby a snížit míru zmetkovitosti.

Vyšší stabilita

Stabilita se posuzuje z hlediska ohybové tuhosti a přenosu kroutícího momentu. Nejdůležitější vlastnosti umožňující dosažení mimořádné stability jsou:

- Čelní a kuželová dosedací plocha: Odolává působení ohybového momentu a zaručuje polohovou přesnost

- Polygonální spojka: Velká opěrná plocha umožňuje přenos točivého momentu bez jakýchkoli nestabilních součástí, jako jsou kolíky nebo klínky. Díky samostředícímu polygonálnímu tvaru umožňujícímu přesné nastavení výšky do osy hrotů je torzní namáhání bez ohledu na směr jeho působení symetricky rozloženo bez vzniku lokálních špiček

- Vysoká upínací síla: Upínání za segmenty se vyznačuje vysokou upínací sílou, která zaručuje dostatečně velký tlak umožňující úplné a přesné dosednutí a kontakt na dvou styčných plochách a odolnost proti působení ohybového momentu vznikajícího v průběhu obrábění

Přečtěte si o přenosu kroutícího momentu a ohybové tuhosti

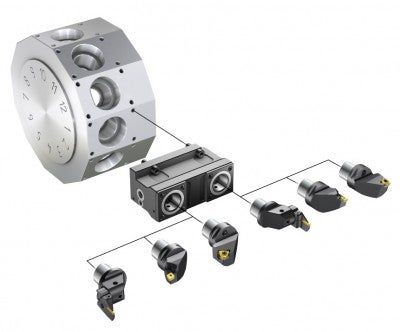

Sortiment upínacích jednotek

Na CNC soustruzích lze pro rychlé výměny nástrojů využívat všechny velikosti spojky od C3 až po C10. Velikost závisí na velikosti stroje a na hodnotách řezných parametrů.

Rozhraní suportu s revolverovou hlavou (RAM) mohou být u vertikálních soustruhů různá a blok s ručně ovládanými upínacími jednotkami Coromant Capto® je dodáván buď přímo výrobcem obráběcího stroje společně se strojem, nebo se objednává samostatně jako speciální blok.

VDI-DIN 69880

Stopka

CBI (upínání šroubem)

CDI

VDI-DIN 69881 s rybinovou drážkou

Vertikální soustruhy – obráběcímu stroji přizpůsobené provedení

Upínací jednotky Coromant Capto® pro rozhraní s upínáním pomocí šroubů (CBI)

Jako standardní produkty jsou k dispozici obráběcím strojům přizpůsobené upínací jednotky (MACU) s vlastním konstrukčním provedením rozhraní revolverové hlavy pro obráběcí stroje celé řady výrobců.

Automatická výměna nástrojů na soustružnických centrech

Pro větší vertikální obráběcí centra je k dispozici systém automatické výměny nástrojů s bubnovým zásobníkem, který umožňuje uložení dlouhých vyvrtávacích tyčí. K dispozici je více nástrojových pozic, zvyšuje se flexibilita a otevírají se možnosti k využití bezobslužné výroby.

Soustružnická centra vybavená revolverovou hlavou ATC-MACU umožňují automatickou výměnu nástrojů jak ve stacionárních, tak i v poháněných nástrojových držácích. V případě soustružnických centrech jsou příčinou obvykle nízkého využití stroje časté ruční výměně nástrojů. Tento problém řeší automatická výměna nástrojů, jelikož umožňuje bezobslužnou výrobu, což přináší vyšší výkonnost a stabilitu obráběcího procesu.

Automatická výměna nástrojů na soustružnických centrech je převratné řešení umožňující bezobslužnou výrobu a dosažení maximální výkonnosti.

Coromant Capto® Disc Interface (CDI)

CDI bylo vyvinuto jako rozhraní revolverové hlavy, které je bez ohledu na typ stroje možné standardizovat jako náhradu za VDI. Revolverové hlavy v provedení CDI jsou nabízeny celou řadou výrobců obráběcích strojů.

Nestandardní upínací jednotky – sady upínacích jednotek

Sady upínacích jednotek se používají pro výrobu upínacích jednotek podle speciálních požadavků. Ty jsou běžně využívány u nástrojových bloků pro vertikální soustruhy, zdvojených jednotek nebo pro dodatečné vybavení stávajících revolverových hlav rychlovýměnným systémem.

V závislosti na aplikaci jsou k dispozici různé druhy sad upínacích objímek.

Pro všeobecné použití

Se čtvercovou přírubou – pro zdvojené jednotky

Pro aplikace s vyosenou vyvrtávací tyčí

Druhy upínacích jednotek přizpůsobených konkrétním obráběcím strojům

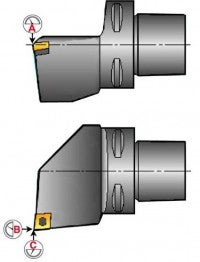

Vnější – soustružení vnějších ploch

Cx-TRE-xxxxA

Jednoduchá pro vnější obrábění

Cx-TRE-xxxxA-DT

Zdvojená pro protivřeteno

Cx-TRE-xxxxA-YT

Pro osu Y

Cx-TRE-xxxxA-TT

Pro revolverovou hlavu s možností částečného pootočení

APB-TNE-xxxxA-25

Adaptér pro upichovací nožové planžety

Vnitřní – soustružení vnitřních ploch/vrtání

Cx-TRI-xxxxA

Jednoduchá pro vnitřní obrábění

Cx-TRI-xxxxA-SS

Pro protivřeteno

Cx-TRI-xxxxA-DT

Zdvojená pro protivřeteno

Cx-TRI-xxxxA-YT

Pro osu Y

Cx-TRI-xxxxA-TT

Pro revolverovou hlavu s možností částečného pootočení

Poháněné

Cx-DTE-xxxxA-E/I

Pro vnější obrábění

Cx-DTI-xxxxA-E/I

Pro vnitřní obrábění

About

Mnoho průmyslových výrobců by rádo zvýšilo svou produktivitu, ale obává se mrhání... keyboard_arrow_right

Použití

Na produktivitu nemá vliv pouze nástrojová třída a geometrie, ale také to, lze-li... keyboard_arrow_right

Frézování

Vyhodnocování úspěšných výsledků v rámci frézovacích aplikací do značné míry závisí... keyboard_arrow_right

Vrtání

Vrtání se často provádí v pokročilé fázi výrobního procesu, kdy díky předcházejícím... keyboard_arrow_right