Tezgah mili nasıl seçilir

Tezgah mili arabirimi seçimi önemli bir karardır çünkü genellikle talaşlı imalat verimliliğindeki sınırlamaların kaynağıdır. En iyi arabirim hangisidir sorusunun tek bir cevabı yoktur – gerçekten işlenecek parçalara ve gerçekleştirilmekte olan işlemlere bağlıdır. Tezgah ile standart mil seçeneklerinin en iyi arabirim tercihi olduğu düşünülmemelidir.

Tezgah mili gereksinimleri

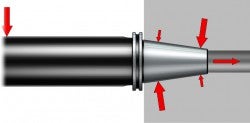

İşleme halinde olmadığında, tezgah mili arabiriminin hızlıca değiştirilebilir olması gerekir. Ancak işleme halindeyken de, kesme kuvvetleri bu arabirimi bozmak için en yüksek etkiyi gösteriyor olsa bile tezgah mili ile bağlama arasındaki bağlantı parçasının yekpare olması hayati önem taşır. İyi bükülme direnci ve tork kapasitesi özelliklerine sahip bir arabirimin kullanılması önemlidir.

- Bükülme direnci: Uzun takım kullanma mesafeleri veya ağır kesme yükleri söz konusuysa stabil bir kesme sürecinin olması gerekir

- Tork iletimi: Büyük çaplı uygulamalar en hassas işlemlerdir. Milin merkez hattından uzak bir noktaya uygulanan yük (Tork = Kuvvet x Radyüs), daha büyük bir tahrik temas alanı ile karşılanmalıdır

- Hassas takım merkezi pozisyonu: Özellikle tornalama işlemlerinde önemli olan tekrarlanabilirliği ve güvenli üretimi sağlamak için

Yüksek bükülme veya radyal kesme kuvvetlerine direnç gösterecek karakteristik bağlama özellikleri:

- Flanş temas yüzeyi çapı: Flanş temas yüzeyi, platform tabanını yükseltir ve kesme kuvvetinin avantajını azaltır

- Sıkma kuvveti: Bir bağlamayı sabitleyecek sıkma kuvveti ne kadar yüksekse, bağlamanın ‘devrilmesi’ için gereken kesme kuvveti de o kadar yüksektir

- Çapraz kesitsel alan: Takım çapının flanş temas yüzeyi çapına göre küçültülmesi takımın rijitliğini düşürecektir

- Tork iletimi: Büyük çaplı takımlar ve tornalama için en belirgin özelliktir. Torka direnilememesi, merkez yüksekliğinin ve hassasiyetin anında kaybedilmesine neden olacaktır

Tezgah mili arabirimi tarihçesi

Tezgahlardaki gelişim ile birlikte tezgah mili arabirimi de gelişmiştir. Değişiklikleri tetikleyen en önemli faktörler olarak aşağıdakileri sayabiliriz:

- Otomatik takım değiştirme ve takım depolama özellikleri sunan NC kontrol. Bu, dik koniğe adapte edilen çekme vidaları ve kavrama kanalları sağlar

- Daha yüksek mil devirleri

- Çok fonksiyonlu işleme, aynı arabirim ile tornalama, frezeleme ve delik delme

İlk ve en bilinen arabirim, 1868'de delik delme için geliştirilen Mors Koniği'dir. Daha sonra ISO koniği olarak da bilinen dik konik 7/24, 1927 yılında piyasaya sürülmüştür. 60'lı yıllarda takım değiştirme için kavrama kanalları ve çekme vidaları kullanılmaya başlanmıştır. Üç bölge için farklı kullanım söz konusudur. Asya'da MAS-BT, Avrupa'da ISO/DIN ve Amerika'da CAT-V.

Dik koniğin olumsuz tarafı, düşük sıkma kuvveti ve mil ucu ile yüzey temasının olmaması nedeniyle bükülme direnci ve devir kapasitesinde görülmüştür. Bu, 90'lı yıllarda BIG-PLUS® (Daishowa tarafından Japonya'da geliştirilmiştir ), HSK (DIN komitesi tarafından Almanya'da geliştirilmiştir) ve Coromant Capto® (1990 yılında piyasaya sürüldü ve tüm uygulama tipleri için geliştirilen tek sistemdir - tornalama, frezeleme ve delik delme - ilk günden beri) ile yeni gelişmelere yol açtı.

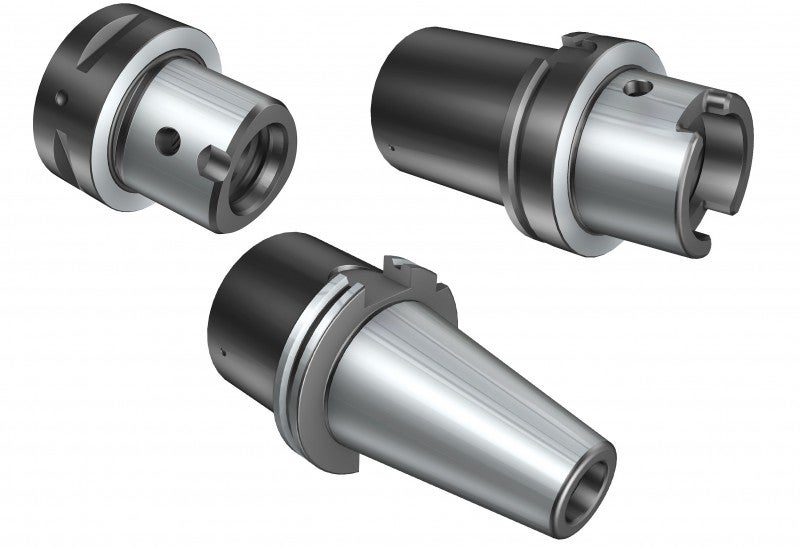

Tezgah mili arabirimi tipleri

Aşağıdaki tablo, dört temel bağlama tipini ve geleneksel "dik konik" bağlamadan Coromant Capto®'ya kademeli gelişimi göstermektedir. BIG-PLUS® hariç tüm arabirimler DIN, ISO veya ANSI kapsamında standartlaştırılmıştır.

| Konik açı | Flanş temas yüzeyi | Bağlama yöntemi | Tork iletimi | |

| Dik konik | 16,26° | Hayır | Çekme vidası | Flanş temas yüzeyindeki tahrik anahtarları |

| BIG-PLUS® | 16,26° | Evet | Çekme vidası | Flanş temas yüzeyindeki tahrik anahtarları |

| HSK-A | 5,7° | Evet | Dahili tırnaklı bağlama | Konikteki tahrik anahtarları |

| Coromant Capto | 2,88° | Evet | Dahili tırnaklı bağlama | Poligon |

Dik konik

BIG-PLUS®

HSK-A

Coromant Capto®

Dik konik 7/24

Dik koniklerde, konik açısı her zaman aynıdır. Kavrama kanalı ve çekme vidası dişi değişiklik gösterebilir. CAT, ISO, DIN ve MAS BT ile kullanılabilir.

BIG-PLUS®

BIG-PLUS® işleme merkezi uygulamaları için geliştirilmiştir. Konik ve kavrama kanalı geleneksel dik konik ile aynıdır ancak dar toleranslar ile elde edilen yüzey teması sayesinde bükülme direnci daha yüksektir. Standart bir dik konik tutucusu da BIG-PLUS® mile oturabilir ancak karışık kullanılması tavsiye edilmez. CAT, ISO, DIN ve MAS BT ile kullanılabilir.

HSK

HSK (DIN 69893) işleme merkezleri için geliştirilmiştir. Flanş teması ve oyuk konik tırnaklı bağlama özellikleri sayesinde çekme vidalarına olan ihtiyacı ortadan kaldırmıştır. Tahrik anahtarları modele bağlı olarak farklı kombinasyonlarda mevcuttur, yüksek hızlı bazı uygulamalarda ise mevcut değildir.

- Tip A: Genel işleme, yüksek bükülme yükleri ve ortalama tork, otomatik takım değişimi

- Tip B: Sabit uygulama, ortalama bükülme yükleri, yüksek tork, özel uygulamalar, otomatik takım değişimi

- Tip C: Genel işleme, yüksek bükülme yükleri ve ortalama tork, manuel takım değişimi (Ref. Tip A)

- Tip D: Sabit uygulama, ortalama bükülme yükleri, yüksek tork, özel uygulamalar, manuel takım değişimi (Ref. Tip B)

- Tip E: Yüksek hızlı uygulama, hafif ve hızlı miller, düşük bükülme momentleri ve torku, otomatik takım değişimi, kolay dengeleme

- Tip F: Ortalama hızlı uygulamalar, yumuşak malzeme işleme, ortalama bükülme momentleri ve torku, otomatik takım değişimi, kolay dengeleme

- Tip T: Tahrik yuvasında daha dar toleranslar ile döner ve statik uygulamalar (takım konumlandırma için). ‘Boyun’ gerekliliği olmadığı için daha iyi bükülme momenti özelliğine sahip

Not! Birçok tezgahtaki HSK-T mil arabiriminde otomatik takım değişimi ve magazinler için hala boyun parçasına ihtiyaç olduğu belirtilmektedir – bu HSK A/C/T takımların gerekli olduğu anlamına gelir

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

Coromant Capto® (ISO 26623), hem HSK hem de BIG-PLUS®'un avantajlarını kapsar ayrıca yüzey teması olan konik bir poligonun içinden geçerek tahrik anahtarlarına olan ihtiyacı ortadan kaldırır. Güçlü bağlama çapraz kesiti, en yüksek sıkma kuvveti özelliklerine sahip tırnaklı bağlama için alan sağlar ve böylece eşsiz bükülme direnci, tork iletimi ve merkez pozisyonu hassasiyeti sunar.

Gelişmiş radyal hassasiyet ve tork iletimi ile üç hedef uygulama alanındaki talepleri karşılaması beklenmiştir:

- Tezgah mili arabirimi – işleme merkezi ve dikey torna

- Modüler bağlama – işleme merkezleri

- Manuel hızlı değiştirme sistemi – torna

Coromant Capto®, çok amaçlı tezgahlarda hem statik (tornalama) hem de döner (frezeleme/delik delme) uygulamalarda kullanılabilen en yaygın arabirimidir.

Farklı tezgah tipleri için tezgah mili önerileri

İşleme merkezleri (yalnızca dönen)

Yüzey teması olan bir mil arabiriminin kullanılması önerilir. BIG-PLUS® ve HSK-A, işleme merkezlerindeki dönen uygulamaların çoğu için yeterince iyi bir stabilite sağlar. Ağır yüklü uygulamalarda, HSK-A 125 veya SK60 gibi daha büyük bir bağlama kullanılmadan önce Coromant Capto® C10 üzerinde düşünülmelidir. Yüksek devirli uygulamalar için HSK-E veya F dikkate alınmalıdır.

Çok fonksiyonlu tezgahlar (statik ve dönen)

Coromant Capto, statik ve dönen uygulamalardaki tork ve bükülme direnci gereklilikleri ile başa çıkabilen tek bağlamadır.

Farklı mil sıkıştırma mekanizması çözümleri ve farklı mil arabirimi üretimleri mevcuttur. Sandvik Coromant, Coromant Capto ile tezgahların entegrasyonunu sağlamak için takım tezgahı üreticileri ile aktif çalışmalar yürütüyor. Temel olarak, Coromant Capto® ile en yüksek avantajların elde edildiği aşağıdaki tezgah tiplerine ve arabirimlere odaklanır.

| C3 | C4 | C5 | C6 | C8 | C10 | |

| Tornalama merkezi | * | * | ||||

| Ağır yük tornası | ||||||

| Dikey torna tezgahı | ||||||

| Çok amaçlı tezgah | ||||||

| Tornalı işleme merkezi | ||||||

| İşleme merkezi, ağır yük |

* Büyük tornalama merkezlerinde uzun delik işleme baraları

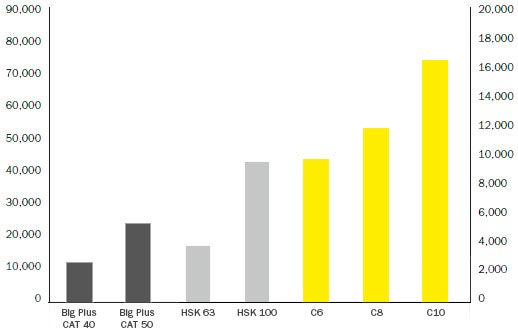

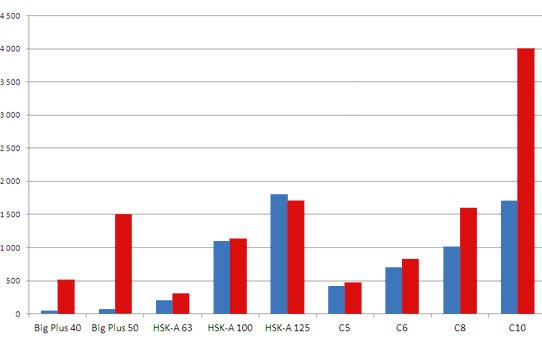

Sıkma kuvveti karşılaştırması

Oyuk konikler (HSK ve Coromant Capto®) için kullanılan iç tırnaklı bağlama, dik konikteki çekme vidasının sağladığından daha yüksek bir sıkma kuvveti sağlar. Tabloda, ilgili arabirimlere uygulanan sıkma kuvveti gösterilmiştir. Coromant Capto®'nun daha geniş çapraz kesitsel alanı ve bağlama uzunluğu, HSK-A ile kıyaslandığında çok daha yüksek sıkma kuvvetlerine olanak sağlar.

Kaynaklar: HSK El Kitabı, Telif Hakkı 1999.

Big Daishowa (Big plus mil sistemi.)

Coromant Capto®

HSK-A

Dik Konik (SK)

Tork iletimi ve bükülme direnci karşılaştırması

Dik konik – büyük radyüs üzerindeki tahrik anahtarları, dönen uygulamalar için iyi bir tahrik sunar

HSK-A – yuvaların flanş çapı (küçük radyüs) yerine konikte olduğu küçük bir temas yüzeyi mevcuttur, bu nedenle yüksek torklu uygulamalar için tavsiye edilmez.

Coromant Capto® – tornalama uygulamalarında merkez pozisyonlandırmanın doğru olması gerekir ve bu konudaki en iyi özellik poligon tahrike aittir.

Bağlamanın boyutu, bükülme direnci ve maksimum devir özelliklerini sınırlandıracaktır. Büyük bir bağlamanın bükülme direnci yüksek ancak devri düşük, küçük bir bağlamanın ise devri daha yüksek ancak bükülme direnci daha düşük olacaktır.

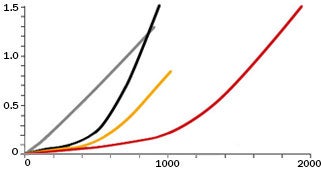

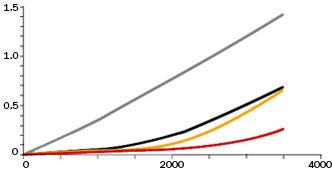

Aşağıdaki diyagramda, ilgili bağlamalara yönelik olarak teorik (FEA) hesaplamalardan elde edilen sınırlamalar gösterilmiştir. Hesaplamalar, alın temas yüzeyinin kaybedildiği (bükülme direnci) ve yorulma limitine ulaşıldığı (maks. tork) durumlar için yapılmıştır.

Mavi: Maksimum bükme momenti (Nm)

Kırmızı: Yorulma sınırı içindeki maksimum tork (Nm)

BIG-PLUS® ve HSK, döner uygulamaların birçoğu için yeterince iyi bir stabilite sağlar ancak çok amaçlı tezgahlar için Coromant Capto, tork ve bükülme direnci gerekliliklerini karşılayabilen tek bağlamadır.

| Bağlama | Boyut ve bağlama tipi | Bağlama kuvveti (çektirme saplaması veya çekme çubuğu) | Maksimum rpm (iş miline ve rulmanlara bağlı olarak) | |

| N | Lbs | |||

| BIG-PLUS® ISO/CAT/BT 7/24 konik | Konik 40 | 12000 | 2703 | 16000 |

| Konik 50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

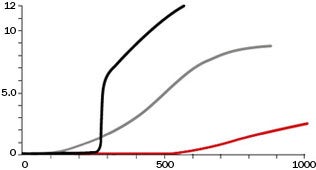

Bükülme direncini ve tork direncini karşılaştıran statik test

Almanya'daki ünlü RWTH Aachen Üniversitesi, takım tezgahı laboratuvarında (WZL) farklı mil arabirimlerinin bükülme direncini ve tork direncini karşılaştıran bir dizi statik test gerçekleştirmiştir.

Coromant Capto®, iki sıkma kuvveti ile ölçülmüştür: HSK-A, (C6 için 22 kN ve C10 için 50 kN) ve ardından daha yüksek standart sıkma kuvveti (C6 için 45 kN ve C10 için 80 kN) için.

Bükülme Stabilitesi

Sapma [mm/m]

Bükme momenti [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

7/24 konik, boyut 40-15kN

Bükülme Stabilitesi

Sapma [mm/m]

Bükme momenti [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

7/24 konik, boyut 50-25kN

Sonuçlarda; HSK-A ile aynı sıkma kuvveti ile bile, daha kuvvetli bağlamaların daha iyi bükülme direnci gösterdiği, ancak daha yüksek sıkma kuvveti ile, düşüş kuvvetinin HSK-A 63 ile kıyaslandığında C6 için 2,88 kat ve HSK-A 100 ile kıyaslandığında C10 için 2,15 kat daha iyi olduğu görülmüştür.

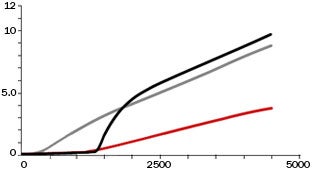

Tork Stabilitesi

Sapma [mm/m]

Torsiyon momenti [Nm]

C6- 46kN

HSK-A 63- 22kN

7/24 konik, boyut 40-15kN

Tork Stabilitesi

Sapma [mm/m]

Torsiyon momenti [Nm]

C10- 50kN

HSK-A 100- 50kN

7/24 konik, boyut 50-25kN

Grafikte, Coromant Capto® C6'nın HSK-A 63'e göre 2,29 kat daha iyi tork direnci gösterdiği görülmektedir. Dönme açısı ise 7,1 kat daha iyidir. C10 ile ilgili şekillerde HSK-A 100 için 1,85 kat daha iyi tork direnci ve 4,0 kat daha iyi dönme açısı değerleri görülmektedir.

İçe ilerleme yöntemi nasıl seçilir

OptiThreading OptiThreading nedir? OptiThreading, diş tornalama uygulamalarında... keyboard_arrow_right

Dilimleme

Dilimleme ipuçları: dilimleme takımları nasıl seçilir İşlem güvenliği yüksek önem... keyboard_arrow_right

Delik işleme nasıl uygulanır

Optimize edilmiş delik işleme işlemi elde etmek için göz önünde bulundurulması gereken... keyboard_arrow_right

Tornalamada iyi parça kalitesi nasıl elde edilir

Talaş kontrolü, kaliteli tornalanmış parçalar elde etmek için dikkate edilmesi gereken... keyboard_arrow_right