Kesme sıvısı yönleri – kesme sıvısı ile işleme

Bazı durumlarda kesme sıvısız işleme çevresel açıdan ve maliyet açısından avantajlı olabilir (kuru işleme). Ancak birçok uygulamada tolerans, yüzey kalitesi ve işlenebilirlik özellikleri için işleme sırasında kesme sıvısının kullanılması gerekir. Kesme sıvısının kullanılması gerekiyorsa potansiyelin en üst seviyeye çıkacağı şekilde optimize edilmelidir.

Yüksek basınçlı kesme sıvısı

Neredeyse çoğu tezgah, 70/80 bar (1015/1160 psi) civarında standart yüksek basınçlı kesme sıvısı kapasitesi sağlar. Bazı tezgahlar, zorlu operasyonlar ve malzemeler için 150 bar'a (2176 psi) kadar daha yüksek kesme sıvısı basınçları bile sağlayabilir.

Tornalama ve delik delme için avantaj sağlayabilir ancak aşağıdakiler de unutulmamalıdır:

- Yalnızca hassas kesme sıvısının kullanıldığı uygulamalara yönelik geliştirilmiş takımlarla (yani içten kesme sıvılı tornalar ve hedefsel jetli tornalama takımları) avantaj sağlanabilir

- Tornalama takımlarında talaş kırma için gereken kesme sıvısı basıncı; teslim edilen nozül tasarımına, işlenmekte olan malzemeye, kesme derinliğine ve ilerlemeye bağlıdır

- Gereken kesme sıvısı debisi, basınç değerine ve takım kanallarındaki toplam kesme sıvısı uygulama alanına bağlıdır

Her bir uygulama için doğru takımları ve pompayı (basınç ve akış) seçin. Doğru uygulanan bir yüksek basınçlı kesme sıvısı sistemi, tezgah kullanımını artırarak ve talaşlı imalat verimliliğini yükselterek yatırımı kısa sürede karşılayacaktır.

Kesme sıvısı ile işlemenin avantajları

Yüksek basıncı, optimize edilmiş kesme takımları ve hızlı değiştirme özelliği ile birleştirerek büyük miktarda avantaj elde edeceksiniz.

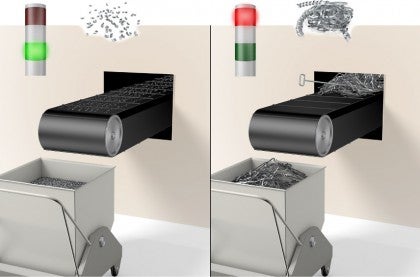

Talaş kontrolü

Kırmızı ışıkları yakarak üretimdeki "zamanınızdan çalan" iki büyük faktörü ortadan kaldırın.

- Tezgah durmaları: Takımın veya parçanın etrafında toplanan uzun talaşlar

- Servis: Talaş konveyöründen "kurtulan" talaşlar tezgahı saatlerce veya günlerce çalışmaz duruma getirebilir

Delik delme işleminde talaş tahliyesi

İçten kesme sıvısı, kanalda talaş sıkışmasını önleyerek talaş tahliyesine yardımcı olur.

Sabit nozül pozisyonu

Operatör ayarı gerekmez, bu da tezgah kullanımının artması anlamına gelir.

Daha yüksek kesme hızı

Daha yüksek talaşlı imalat verimliliği sağlar.

Yüksek basınçlı kesme sıvısı

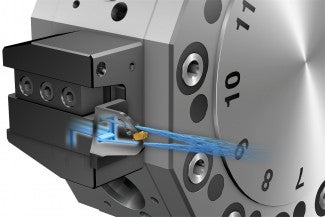

Tezgahtaki yüksek basınç, nozüllere sahip modern tornalama takımları ile birlikte yüksek hızlı kesme sıvısı jeti oluşturur. Kesme sıvısı jeti, kesici ucun eğimli tarafındaki kesme bölgesine doğru yönlendirilir ve talaşı kaldırmak için bir hidrolik kama görevi görür. Bu işlem ile kesme kuvvetlerini azaltmak, sıcaklığı düşürmek ve talaş kontrolünü iyileştirmek için kesici uç ile malzeme arasındaki temas uzunluğu kısaltılır.

Yüksek basınçlı kesme sıvısı prensipleri

Basınç (p): Birim alan başına kuvvet

- Paskal, N/m

- Bar (1 bar = 0,1 MPa)

- psi, pound/in2 (1 bar = 14,5 psi)

Düşük hız (v): Zaman birimi başına yer değiştiren hacim, litre/dak (galon/dak)

Hız (w): Sıvının tüp içinde hareket ettiği hız, m/s (ft/s)

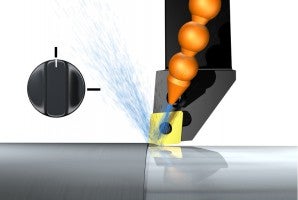

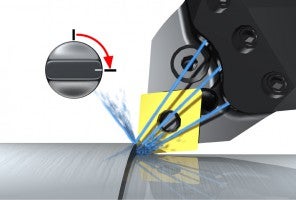

Uygulama alanının azaltılması, jetin hızını yükseltir ve aynı zamanda belirli bir basınçtaki debiyi de yavaşlatır. Optimize edilmiş küçük çaplı nozüllerin kullanılması, doğru bir laminar jetin elde edilmesini sağlar.

Debi hızı w1

Debi hızı w1

w2>>w1

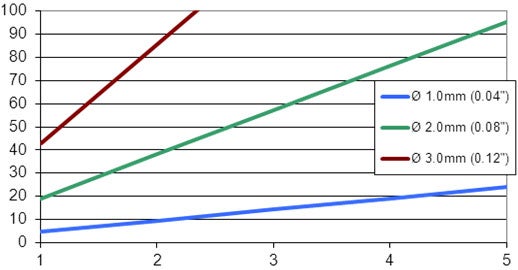

Aşağıdaki diyagramda, sabit 80 bar (1160 psi) basınç için nozül çapına göre gerekli hacim debisi gösterilmiştir. Küçük çaplı nozüller kullanılarak yüksek hızlı jetler elde edilebilir ve aynı zamanda gerekli olan debi ve enerji geleneksel kesme sıvısı sistemlerine kıyasla azaltılabilir.

X ekseni: Nozül sayısı

Y ekseni: Akış, litre/dak

Pompa gereklilikleri

Basınç ve akış, yüksek basınçlı kesme sıvısının başarıyla uygulanmasına yönelik pompa gereklilikleridir.

Basınç

Talaş kırmak için gereken basınç, malzemeye ve kesme parametrelerine bağlı olarak değişir. Birçok uygulama için 80 bar (1160 psi) uygundur. İnkonel ve Super Duplex gibi malzemelerde kırılması zor talaşlar için 150 bar'a (2176 psi) kadar olan daha yüksek basınçlar kullanılır

Akış

Gerekli debi, kesme sıvısı çıkışlarının sayısına ve çapına bağlıdır.

- 20 mikron filtre kullanın

- Tornalama: Üç adet 1 mm'lik (0,039 inç) kesme sıvısı nozülüne sahip takım tutucular kullanıldığında debi gereksinimi, takım pozisyonu başına 20 litre/dak'tır. Ancak kesme sıvısı ile aynı zamanda çalıştırılan takım sayısının dikkate alınması önemlidir (takım sayısı x 20 litre/dak). Tezgahın boyutu nedeniyle, sirkülasyona zaman tanıması açısından büyük bir depo gerekir

- Delik delme: Matkaptaki kesme sıvısı delik çapları, delme çapı ile birlikte yükselir. Bu, daha büyük çaplı matkaplar için daha yüksek debinin gerekli olduğu anlamına gelir. Hedef, basınç değil, debi hacmidir. Daha büyük çaplı matkaplarla daha düşük basınç kullanımı için değişken basınçlı bir pompa tavsiye edilir

| Matkap çapı | 20 l/dak | 40 l/dak |

| 12 | 70 bar | 70 bar |

| 20 | 30 bar | 70 bar |

| 25 | 12 bar | 50 bar |

| 30 | 6 bar | 23 bar |

| 40 | 1 bar | 3 bar |

| 60 | | 1 bar |

Kesme sıvısı bağlantısı

Yüksek basınçlı kesme sıvısı sistemlerinin en büyük avantajlarından biri de, kesme sıvısı için daha az bir boru sistemi kurulumu gerektirmesidir. Dıştaki borular ile kesme sıvısı pozisyonu genellikle iki veya üç denemede doğru şekilde ayarlanabilir. Zayıf talaş kontrolü genellikle borulara vurulmasına neden olur ve bu durumda neredeyse sürekli olarak yeniden ayar yapılması gerekeceğinden tutarsız bir süreç yaşanır ve kırmızı ışık yanar.

Hassas nozüllere sahip takım tutucular kullanılırken takımdan kesme kenarına kesme sıvısı uygulaması sabitlenir ancak kesme sıvısının takım tutucuya bağlanması gerekir. Boru bağlantıları sap tutucu içinde yapılabilir ancak bu durumda takım her değiştirildiğinde kurulum süresi uzar ve ayrıca parazitle birlikte talaş sıkışması oluşur.

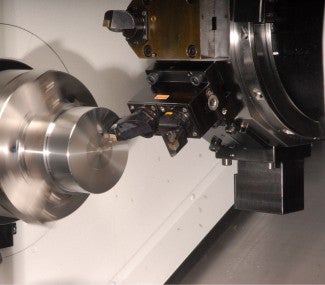

En iyi çözüm hızlı değiştirme özelliğini (tak ve çalıştır çözümü) kullanmaktır. Kesme sıvısı, takım tutucu bağlama ünitesi içine kurulur. Bu çözümler sayesinde işleme sırasında yüksek basınçlı kesme sıvısının kullanılması kurulum sürelerinin kısalmasına ilave katkıda bulunur ve ayrıca talaş kontrolü ve talaşlı imalat verimliliği de artar.

Tornalama merkezleri ve tornalarda kesme sıvısı bağlantısı

Coromant Capto® bağlama üniteleri ile kesme sıvısı, taretin içinden geçerek tezgahın dışında ön ölçüm ve hızlı değişim sağlar. Bağlama üniteleri torna tezgahı tiplerinin tümü (tornalama merkezleri, dikey tornalar ve düz yataklı tornalar) ile kullanılabilir ve yeni bağlama setleri 200 bar (2900 psi) basınç sağlar.

Kayar otomat tezgahlarında kesme sıvısı bağlantısı

Bir tornalama merkezi ile kıyaslandığında bir kayar otomat tezgahındaki kesme sıvısı uygulaması oldukça değişiktir. Kayar kılavuz yolunun yapısını desteklemek için emülsiyon yerine sentetik yağ kullanılır ve yağ, hangi takımın kesme durumunda olduğundan bağımsız biçimde tüm takımlara eşzamanlı olarak uygulanır.

Birçok tezgahta uygulama yüksek basınçlı pompalar ile gerçekleştiriliyor olmasına rağmen, optimal takımlama olmadan kesme sıvısı uygulama alanı (kesme sıvısı çıkışı çapı x çıkış sayısı), pompanın debi kapasitesi için muhtemelen çok büyük olacak ve bu nedenle maksimum basınç elde edilemeyecektir.

Aşağıdaki işlem ile uygulama alanının daraltılması önemlidir:

- İçten kesme sıvısı beslemeli takımların kullanılması ve bu takımlara giden dıştan beslemenin bloke edilmesi

- Gerekli debiyi en aza indirmek için kesme sıvısı uygulama alanını optimize edin

QS™ tutucu sistemi tezgaha kalıcı olarak monte edilmiş bir durdurma elemanı içinde kurulu kesme sıvısına sahip bir takım tutucu içerir. QS™ takım tutucunun arkasındaki bir kesme sıvısı tüpü, kesme sıvısının doğrudan nozüllere doğru yönlendirilmesinin garanti edilmesine ve aynı zamanda takımın monte edilmesine olanak sağlar.

Nozüllerin çapı 1 mm'dir (0,039 inç) ve bu boyut, talaş kontrolünü destekleyecek ve aynı zamanda debi gerekliliğini en aza indirecek doğru jet değerinin elde edilmesini garanti eder.

Delik işleme baralarının hızlı kurulumu için kovanlar

EasyFix gibi yüksek basınçlı metalik yalıtımlı kovanlar, silindirik saplı delik işleme baralarının hızlıca kurulmasına olanak sağlar. Yay yükü mafsal ile girinti delik işleme barasının içine konumlandırılarak merkez pozisyon saniyeler içinde bulunur.

Tornalamada kesme ve soğutma sıvısı nasıl uygulanır

Takım ile iş parçası malzemesi arasında talaş boşaltma, soğutma ve yağlama kesme... keyboard_arrow_right

Havacılık sanayisi malzemelerinin işlemesi için hassas yönlendirilmiş soğutma sıvısının avantajları

Kesme sıvılarının havacılık sanayi parçalarının işlenmesindeki rolü bir tür evrim... keyboard_arrow_right

İnce talaş delik işleme

Hassas delik işleme çalışmaları, mevcut bir deliği tamamlamak ve dar bir delik toleransı,... keyboard_arrow_right

Dilimleme

Dilimleme ipuçları: dilimleme takımları nasıl seçilir İşlem güvenliği yüksek önem... keyboard_arrow_right