Tornalamada iyi parça kalitesi nasıl elde edilir

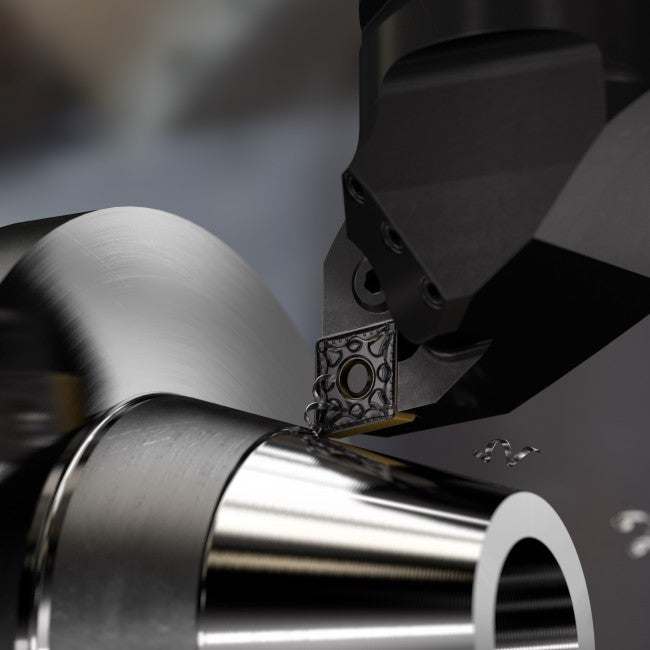

Talaş kontrolü, kaliteli tornalanmış parçalar elde etmek için dikkate edilmesi gereken en önemli faktörlerden biridir. Parça kalitesi için doğru kesme değerlerini seçin ve uygulama ipuçlarımızı izleyin.

Başarılı talaş kontrolü

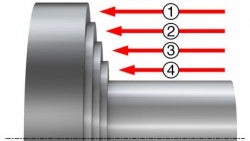

Talaş kontrolü tornalamada kilit faktörlerden biridir ve talaş kırmada üç alternatif mevcuttur:

- Gri döküm demir gibi kendinden kırılma

- Takım tarafından kırılma

- İş parçası tarafından kırılma

Kendinden kırılan

Takım tarafından kırılma

İş parçası tarafından kırılma

Talaş kırılmasını etkileyen faktörler

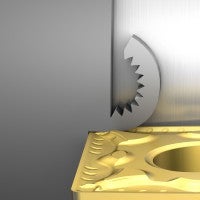

- Kesici uç geometrisi: Talaş kanalı genişliği, mikro ve makro geometri tasarımına göre talaş açık veya daha sıkışık olur

- Köşe radyüsü: Küçük köşe radyüsü talaşı büyük köşe radyüsünden daha iyi kontrol eder

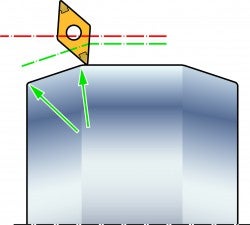

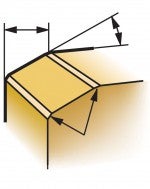

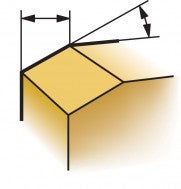

- Giriş (boşluk) açısı: Açıya göre talaş, farklı yönlere gider; omuza veya omuzdan uzağa

- Kesme derinliği: İş parçası malzemesine göre büyük kesme derinliği talaş kırılmasını etkiler ve daha büyük kuvvetler sağlar

- İlerleme: Yüksek ilerleme güçlü talaşlar oluşturur. Bazı durumlarda talaş kırılması ve talaş kontrolünü kolaylaştırır

- Kesme hızı: Kesme hızındaki değişim talaş kırma performansını etkiler

- Malzeme: Kısa talaş oluşturan malzeme (ör. döküm demir) genellikle kolay işlenir. Mükemmel mekanik mukavemet ve sürünme direnci gösteren malzemeler için

(katıların gerilim altında yavaş hareket etme veya deforme olma eğilimi, örneğin inkonel), talaş kırılması daha fazla endişe kaynağıdır

Tornalama için kesme değerleri

Tornalama için doğru hızları ve ilerlemeleri seçerken tezgahı, takımı, kesici ucu ve malzemeyi daima göz önünde bulundurun.

- Kesici uç güvenliği ve yüzey kalitesi için düşük ilerleme hızıyla başlayın, talaş kırılmasını geliştirmek için ilerleme hızını yükseltin

- Köşe radyüsünden büyük bir kesme derinliği uygulayın. Böylece delik işlemede önemli olan kesici uç radyal sapması minimize edilir

- Kesme hızı çok düşük ayarlandığında takım ömrü kısalır. Daima tavsiye edilen kesme hızını vc m/dak (ft/dak) kullanın

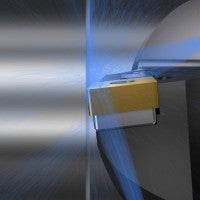

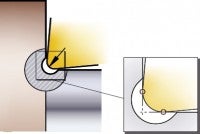

Kesme sıvısı ile tornalama parçası kalitesini iyileştirin

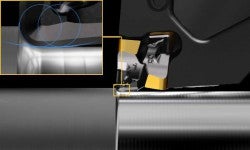

Kesme sıvısının doğru biçimde uygulanması uygulama güvenliğini artırır, takım performansını ve parça kalitesini iyileştirir. Kesme sıvısı kullanırken aşağıdaki hususları daima göz önünde bulundurun:

- İnce talaş işleme uygulamaları için hassas yönlendirilmiş soğutma sıvısına sahip takımlar önerilir

- Talaş kırma için gereken kesme sıvısı basıncı; teslim edilen nozül çapına (çıkış), işlenmekte olan malzemeye, kesme derinliğine ve ilerlemeye bağlıdır

- Gereken kesme sıvısı debisi, basınç değerine ve kesme sıvısı deliklerindeki toplam kesme sıvısı uygulama alanına bağlıdır

- Orta ve kaba talaş işleme uygulamalarında alttan kesme sıvısı kullanılması tavsiye edilir

- Finiş işleme operasyonları için alttan kesme sıvısı ile birlikte hassas yönlendirilmiş soğutma sıvısı kullanılması da tavsiye edilir

Zorlukları aşmak için doğru uygulanmış kesme sıvısı kullanın

- Talaş kontrolü sorunları: Üstten kesme sıvısı kullanın

- Boyut sorunları: Normalde çok yüksek sıcaklık nedeniyle oluşur – hem üstten hem de alttan kesme sıvısını olabildiğince yüksek basınçlı olarak kullanın

- Yetersiz yüzey kalitesi: Bozukluğun nedeni talaş ise üstten kesme sıvısı kullanın

- Kaba talaş işleme operasyonlarında öngörülemeyen takım ömrü: Sadece alttan kesme sıvısı kullanın

- Finiş işleme operasyonlarında öngörülemeyen takım ömrü: Hem üstten hem de alttan kesme sıvısı kullanın

- Delik içi işlemlerde yetersiz talaş tahliyesi: Hem üstten hem de alttan kesme sıvısını olabildiğince yüksek basınçlı olarak kullanın

Tornalamada kesme ve soğutma sıvısı nasıl uygulanır

Parça tornalamada iyi yüzey kalitesi nasıl elde edilir

Yüzey kalitesi için genel kurallar:

- Yüzey kalitesi genelde yüksek kesme hızıyla geliştirilebilir

- Kesici uç geometrisi (nötr, pozitif ve negatif eğim açıları ve pozitif boşluk açıları) yüzey kalitesini etkiler

- Kesici uç kalite seçiminin yüzey kalitesi üzerinde bazı etkileri bulunmaktadır

- Titreşim yatkınlığı durumunda küçük köşe radyüsü uygulayın

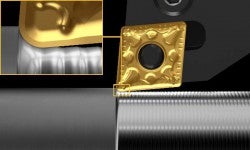

Silici uç

Silici uçlar, yüksek ilerleme hızlarında, iyi yüzey kalitesi ve talaş kırma özelliğiyle parça tornalama özelliğine sahiptir.

Genel prensip: İlerleme hızı iki katken aynı yüzey kalitesi. Aynı ilerleme hızında, yüzey kalitesi iki kat daha iyi.

Silici uçlar, iş parçası boyunca beslenirken oluşan yüzeyi düzgünleştiren silme efekti, temel olarak düz hat tornalama ve alın tornalama için tasarlanmıştır.

Standart yarıçap

Silici yarıçap

İlerleme hızına göre standart kesici uç ile silici uç karşılaştırması

Not! Tüm standart yarıçap değerleri teorik olarak hesaplanmıştır. Silici yarıçap değerleri düşük alaşım çeliği deney verilerine dayalıdır.

| İlerleme mm (inç) | Standart RE 0,4 mm (0,016 inç) Ra μm (μinç) | Silici (-WF/-WM) RE 0,4 mm (0,016 inç) Ra μm (μinç) | Standart RE 0,8 mm (0,031 inç) Ra μm (μinç) | Silici (-WMX) RE 0,8 mm (0,031 inç) Ra μm (μinç) |

| 0,07 (0,003) | 0,31 (12,4) | 0,30 (12,0) | - | - |

| 0,10 (0,004) | 0,63 (25,2) | 0,32 (12,8) | 0,31 (12,4) | - |

| 0,12 (0,005) | 0,90 (36,0) | 0,45 (18,0) | 0,45 (18,0) | - |

| 0,15 (0,006) | 1,41 (56,4) | 0,70 (28,0) | 0,70 (28,0) | 0,25 (10,0) |

| 0,18 (0,007) | 2,03 (80,8) | 1,00 (40,0) | 1,00 (40,4) | 0,30 (12,0) |

| 0,20 (0,008) | 2,50 (100,0) | 1,25 (50,0) | 1,25 (50,0) | 0,35 (14,0) |

| 0,22 (0,009) | 3,48 (139,2) | 1,74 (69,6) | 1,74 (69,6) | 0,40 (16,0) |

| 0,25 (0,010) | - | - | 2,25 (90,0) | 0,45 (18,0) |

| 0,28 (0,011) | - | - | 2,82 (112,8) | 0,50 (20,0) |

| 0,30 (0,012) | - | - | 3,23 (129,2) | 0,55 (22,0) |

| 0,35 (0,014) | - | - | 4,40 (176,0) | 0,60 (24,0) |

| 0,40 (0,016) | - | - | 5,75 (230,0) | 0,70 (28,0) |

| 0,45 (0,018) | - | - | 8,54 (341,6) | 1,1 (44,0) |

| 0,50 (0,020) | - | - | 10,55 (422,0) | 1,3 (51,0) |

| İlerleme mm (inç) | Standart RE 1,2 mm (0,047 inç) Ra μm (μinç) | Silici (-WMX) RE 1,2 mm (0,047 inç) Ra μm (μinç) | Standart RE 1,6 mm (0,063 inç) Ra μm (μinç) | Silici (-WMX) RE 1,6 mm 1) (0,063 inç) Ra μm (μinç) |

| 0,15 (0,006) | 0,47 (18,8) | - | - | - |

| 0,18 (0,007) | 0,68 (27,2) | - | - | - |

| 0,20 (0,008) | 0,83 (33,3) | 0,3 (12,0) | 0,63 (25,2) | - |

| 0,22 (0,009) | 1,16 (46,4) | 0,3 (12,0) | 0,87 (34,8) | - |

| 0,25 (0,010) | 1,50 (60,0) | 0,4 (16,0) | 1,12 (44,8) | 0,3 (12,0) |

| 0,28 (0,011) | 1,88 (75,2) | 0,4 (16,0) | 1,41 (56,4) | 0,35 (14,0) |

| 0,30 (0,012) | 2,16 (86,4) | 0,4 (16,0) | 1,62 (64,8) | 0,4 (16,0) |

| 0,35 (0,014) | 2,93 (117,2) | 0,5 (20,0) | 2,20 (88,0) | 0,4 (16,0) |

| 0,40 (0,016) | 3,83 (153,2) | 0,65 (26,0) | 2,88 (115,2) | 0,4 (16,0) |

| 0,45 (0,018) | 5,70 (228,0) | 0,85 (34,0) | 4,27 (170,8) | 0,5 (20,0) |

| 0,50 (0,020) | 7,03 (281,2) | 1,15 (46,0) | 5,27 (210,8) | 0,7 (28,0) |

| 0,55 (0,022) | 8,51 (340,4) | 1,2 (48,0) | 6,38 (255,2) | 0,9 (36,0) |

| 0,60 (0,024) | 10,13 (405,2) | 1,3 (52,0) | 7,59 (303,6) | 1,05 (42,0) |

| 0,65 (0,026) | - | - | 8,91 (356,4) | 1,25 (50,0) |

| 0,70 (0,028) | - | - | 10,31 (413,6) | 1,3 (52,0) |

| 0,85 (0,033) | - | - | 15,24 (609,6) | 1,9 (76,0) |

| 0,90 (0,035) | - | - | 17,09 (683,0) | 2,1 (84,0) |

- 1,6 mm (0,06 inç) yarıçap değerleri DNMX kesici uca göredir

Dış çap tornalama için uygulama ipuçları

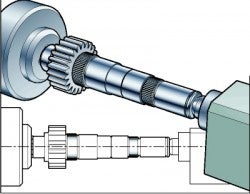

Titreşime meyilli parçalar

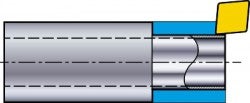

Tek pasoda kesim (örneğin boru)

Ayna/iş milini eksenel yönlendirmek için tüm kesimin tek pasoda yapılması önerilir.

Örnek:

Dış çap (OD) = 25 mm (0,984 inç)

İç çap (ID) = 15 mm (0,590 inç)

Kesme derinliği, ap = 4,3 mm (0,169 inç)

Duvar kalınlığı = 0,7 mm (0,028 inç)

| OD = 25 mm (0,984 inç) | ap 4,3 mm (0,169 inç) |

| ID = 15 mm (0,590 inç) |

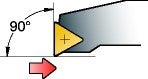

90°'ye yakın giriş açısı (boşluk açısı 0°) kesme kuvvetlerini eksenel olarak yönlendirmek için kullanılabilir. Bu parçanın minimum seviyede bükülmesini sağlar.

İki pasoda kesim

Senkronize üst ve alt taret işleme, radyal kesme kuvvetlerini dengeler ve parçanın titreşmesini ve bükülmesini önler.

Hassas/İnce duvar parçaları

Hassas/İnce duvar parçalarını tornalarken aşağıdakileri dikkate alın:

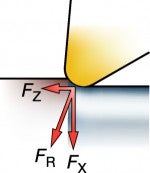

- 90°'ye yakın giriş açısı (boşluk açısı 0°) kullanın. Küçük bir değişiklik bile (91/-1'den 95/-5 derece açıya) işleme sırasında kesme kuvveti yönünü etkileyecektir

- Kesme derinliği,ap, köşe radyüsünden, RE, büyük olmalıdır. Geniş ap eksenel kuvveti artırır, Fz ve radyal kesme kuvvetini Fx azaltır, bu da titreşime neden olur

- Düşük kesme kuvvetleri oluşturacak keskin kenarlı ve küçük köşe radyüslü bir kesici uç kullanın

- Sermet veya PVD kalitesi kullanarak bu işleme tipinde tercih edilen aşınma direncini ve keskin kesici uç kenarını sağlayın

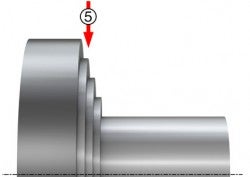

Omuzlama/omuz tornalama

Kesici uç kenarının hasar görmesini önlemek için 1-5 arası adımları izleyin. Bu yöntem, CVD kaplamalı kesici uçlar için çok uygundur ve kopmaları önemli ölçüde azaltabilir.

Adım 1-4:

Her adımın (1-4) mesafesi talaş sıkışmasını önlemek için ilerleme hızı ile aynı olmalıdır.

Adım 5:

Son kesim dış çaptan başlayarak iç çapa doğru giden tek bir dikey kesim ile yapılmalıdır.

Kenara karşı şekilde iç çaptan dış çapa doğru işleme yaparken yarıçap üzerinde sarılmış talaşlar nedeniyle problemler meydana gelebilir. Takım rotasının değiştirilmesi talaş yönünü değiştirebilir ve problemi çözebilir.

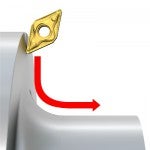

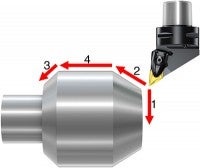

Alın tornalama

Alın tornalama (1) ve pahlama (2) ile başlayın. Mümkünse ve iş parçasının geometrik koşulları uygunsa pahı (3) işleyin. Boyuna kesim (4) son işlemdir ve işlemede kesici uç düzgün giriş-çıkış sağlamalıdır.

Alın tornalama sonraki paso için parça üzerinde referans noktası oluşturmak için ilk operasyondur.

Çapak oluşumu genel olarak her kesimin sonunda bir problemdir (iş parçasından çıkarken). Bir pah veya yarıçap bırakılması (köşeden yuvarlama) çapak oluşumunu minimuma indirebilir veya engelleyebilir.

Parça üzerinde bir pah kesici uç kenarının daha rahat girmesini sağlar (hem alın tornalama hem de boyuna tornalama için).

Darbeli kesimler

Darbeli kesim işlemede:

- Altıgen baralar gibi hızlı kesintileri olan uygulamalarda kenar hattı tokluğu için bir PVD kalitesi kullanın

- Büyük parçalı ve ağır kesintileri olan uygulamalarda kütlesel tokluk sağlamak için bir CVD kalitesi kullanın

- Yeterli çentiklenme direnci sağlamak için güçlü bir talaş kırıcı kullanın

- Termal çatlakları önlemek için kesme sıvısını kapatın

Dip boşaltma ile parça ince talaş işleme (taşlama oluğu)

Boyuna ve alın tornalama için en büyük köşe radyüsünü (RE) kullanın:

- Güçlü kenar ve daha fazla güvenilirlik

- İyi yüzey kalitesi

- Yüksek ilerleme kullanabilme imkanı

Dip boşaltma genişliğini geçmeyin ve çapakları almak için son işlem olarak dip boşaltmayı gerçekleştirin.

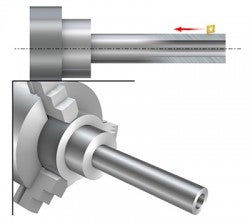

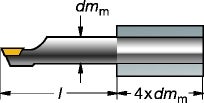

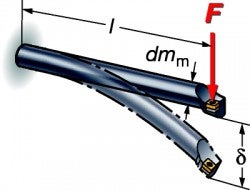

Delik tornalama için uygulama ipuçları

- Mümkün olan en büyük bara çapını seçerken bara ile delik arasında talaş tahliyesi için yeterli alan olduğundan emin olun

- Uygulanan kesme değerlerine göre yeterli talaş tahliyesi ve doğru talaş tipi sağlayın

- Mümkün olan en küçük kullanma mesafesini seçerken delik işleme bara boyunun tavsiye edilen bağlama uzunluğuna uygunluğundan emin olun. Bağlama boyu, kesinlikle bara çapının üç katından daha küçük olmamalıdır

- Titreşime duyarlı parçalar üretmek için sönümlemeli delik işleme baraları kullanın

- Kesme kuvvetlerini delik işleme barası boyunca yönlendirmek için 90°'ye yakın bir giriş açısı (0°' boşluk açısı) seçin. Giriş açısı kesinlikle 75°'den (boşluk açısı -15°) daha az olmamalıdır

- İlk tercih olarak, takım sapmasını minimize etmek için değiştirilebilir kesici uçta pozitif temel şekil ve pozitif kesici uç geometrisi olmalıdır

- Kesme derinliğinden daha küçük bir kesici uç köşe radyüsü seçin

- Yetersiz kesme kenarı kavraması, kesme sırasında sürtünme kaynaklı titreşimleri çoğaltabilir. İyi kesme işlemi için köşe radyüsünden büyük kesme kenarı kavraması uygulayın

- Aşırı kesme kenarı kavraması (büyük talaş derinliği ve/veya ilerleme), takım sapması nedeniyle titreşimi artırabilir

- İnce kaplamalı kesici uçlar veya kaplamasız kesici uçlar, kalın kaplı olanlara göre genellikle daha düşük kesme kuvvetleri sağlar. Bu özellikle, uzunluk/çap arasındaki oran yüksekse önemlidir. Keskin bir kesme kenarı genellikle titreşim yatkınlığını en aza indirerek delik kalitesini yükseltir

- Açık talaş kırıcılı bir geometri, genellikle delik tornalama için daha avantajlı olabilir

- Talaş sıkışması veya titreşim yatkınlığı riskiyle başa çıkabilmek için bazı işlemlerde yüksek tokluk seviyesine sahip bir kesici uç kalitesinin kullanılması düşünülebilir

- Talaş oluşumunu geliştirmek için alternatif takım yolları deneyin

Sert parça tornalama için uygulama ipuçları

Tornalama için genel önerilerin yanında sert parça tornalama için dikkate alınması gereken bazı temel faktörler bulunmaktadır (üretim sürecinin, parçanın sertleştirilmeden önce hazırlığını içerdiği durumlarda):

- Çapakları önleyin

- Yakın boyutsal toleransları koruyun,

- Pah ve yarıçapı yumuşak kademede hazırlayın

- Kesme işlemine aniden başlamayın ve bitirmeyin

- Kesime giriş veya çıkış yapın

Yüzey ölçümleri

X ekseni: Şekil uzunluğu

Y ekseni: Çap sapması

Kritik yüzey

Kurulum

- İyi tezgah stabilitesi, bağlama ve iş parçası hizası önemlidir

- Prensip olarak, sadece tek uçtan desteklenen iş parçaları için 2:1 uzunluk-çap oranı normaldir. Torna punta başlığı desteği varsa bu oran büyütülebilir

- Termal simetrik torna feneri ve torna punta başlığı tasarımı ek boyut stabilitesi sağlar

- Coromant Capto® sistemini kullanın

- Sistem rijitliğini en üste çıkarmak için kullanma mesafelerini küçültün

- Delik tornalama için karbür takım saplı delik işleme baraları ve Sessiz Takımları kullanın

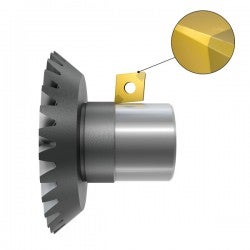

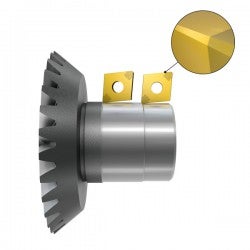

Kesici uç mikro geometrisi

CBN kesici uçları için iki tipik kenar hazırlama: S tipi ve T tipi.

- S tipi: En iyi kenar hattı mukavemeti. Mikro çentiklenme dirençli ve tutarlı yüzey kalitesi.

- T tipi: Sürekli kesimlerde en iyi yüzey kaliteleri ve darbeli kesimlerde en az çapak oluşumu. Düşük kesme kuvvetleri.

S tipi

Hafif honlamalı pah

T tipi

Honlamasız pah

Kesici uç köşe geometrisi

- Stabil koşullarda daima en iyi yüzey kalitesi için silici geometrisi kullanın.

- Verimlilik talepleri yüksek olduğunda düşük giriş açısına sahip kesici uç kullanın.

- Stabilite kötü ise normal yarıçaplı kesici uç kullanılmalıdır (ince iş parçası vb.).

Islak veya kuru işleme

Kesme sıvısız sert parça tornalama ideal koşuldur. CBN ve seramik kesici uçlar yüksek kesme sıcaklıklarına dayanır ve kesme sıvısı masraflarını ve zorluklarını ortadan kaldırır.

İş parçasının termal stabilitesini kontrol etmek gibi sebeplerle bazı uygulamalarda kesme sıvısı gerekebilir. Bu durumlarda tüm tornalama işlemi boyunca kesme sıvısı sürekli akmalıdır.

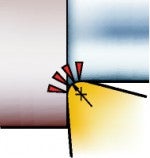

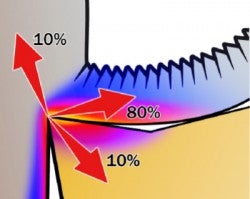

Genelde işlemede ortaya çıkan ısı talaş (%80), iş parçası (%10) ve kesici uç (%10) arasında dağıtılır. Bu da talaşların kesme kenarı alanından atılmasının önemini gösterir.

Kesme değerleri ve aşınma

Kesme kenarı alanındaki yüksek ısı kesme kuvvetlerini düşürür. Bu yüzden, çok düşük kesme hızı daha az ısı oluşturur ve kesici ucu kırabilir.

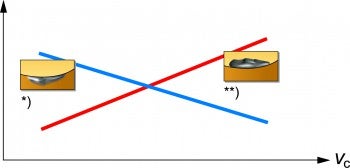

Krater aşınması kesici uç dayanımını kademeli olarak etkiler, ancak yüzey kalitesini aynı oranda etkilemez. Tam aksine, yanak aşınması boyutsal toleransı kademeli olarak etkiler.

Aşınmayı belirlemede takım ömrünün payı

*) Yanak aşınması **) Krater aşınması

Kesici uç değiştirme kriterleri

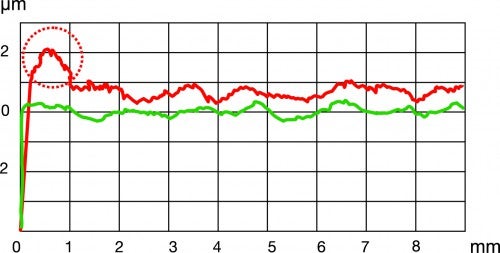

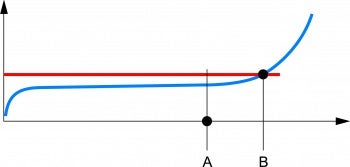

Önceden belirlenmiş yüzey kalitesi (B) sık ve pratik görülen bir kesici uç değiştirme kriteridir. Yüzey kalitesi otomatik olarak ayrı bir istasyonda ölçülür ve belirlenen finiş kalitesine bir değer verilir.

Optimize edilmiş ve daha stabil bir süreç için, kesici uç değiştirme kriteri olarak önceden belirlenmiş sayıda parça (A) ayarlayın. Bu değer, önceden belirlenmiş yüzey kalitesinin %10 ila %20 altında olmalıdır, tam değer duruma göre belirlenmelidir.

A: Önceden belirlenmiş parça sayısı

B: Önceden belirlenmiş yüzey kalitesi

X ekseni: Parça sayısı

Y ekseni: Yüzey kalitesi

Mavi hat: Kesici uç aşınması

Kırmızı hat: Maksimum Ra/Rz değeri

Bir kesimli strateji

Bir kesimli "talaş kaldırma" stratejisi hem dış hem de iç işlemler için uygundur. Stabil kurulum önemlidir ve delik tornalamada takım kullanma mesafesi bara çapını geçmemelidir (1xD). İyi işleme için pahlı, hafif honlanmış kesici uçlar ve orta hız ve ilerleme önerilir.

Avantajları

- En hızlı işleme süresi

- Tek takım konumu

Dezavantajları

- Sıkı boyutsal toleransları karşılama zorluğu

- Kısa takım ömrü (iki kesime kıyasla)

- Nispeten hızlı aşınma sebebiyle tolerans sapmaları

İki kesimli strateji

İki kesimli strateji ile yüksek kaliteli yüzeyler işletmensiz işlenebilir. 1,2 mm (0,047 inç) yarıçaplı kaba talaş işleme uçları ve pahlı finiş işleme kesici uçları tavsiye edilir. İki kesici uçta da silici geometrisi olmalıdır.

Avantajları

- Kaba talaş işleme ve ince talaş işleme için ideal takımlama

- Yüksek güvenlik, dar toleranslar ve potansiyel olarak takım değişiklikleri arasında daha uzun çalışma

Dezavantajları

- İki kesici uç gereklidir

- İki takım konumu

- Bir ekstra takım değişikliği

Takım kurulumu

Tornalamada kalite genelde takım sistemine ve kesme malzemesiyle birlikte kullanıma... keyboard_arrow_right

Doğru tornalama kesici ucu nasıl seçilir

Tornalama kesici ucu seçerken dikkate alınması gereken birçok parametre bulunmaktadır.... keyboard_arrow_right

Tornalamada kesme ve soğutma sıvısı nasıl uygulanır

Takım ile iş parçası malzemesi arasında talaş boşaltma, soğutma ve yağlama kesme... keyboard_arrow_right

Doğru tornalama kesici ucu nasıl seçilir

Tornalama kesici ucu seçerken dikkate alınması gereken birçok parametre bulunmaktadır.... keyboard_arrow_right