Delik işleme nasıl uygulanır

Optimize edilmiş delik işleme işlemi elde etmek için göz önünde bulundurulması gereken birkaç faktör bulunmaktadır. İyi talaş kontrolü sağlamak için doğru takım kurulumuna, kesici uca ve kesme değerlerine dikkat edilmelidir. İyi bir parça kalitesi elde etmek için ipuçlarımızı takip ettiğinizden emin olun.

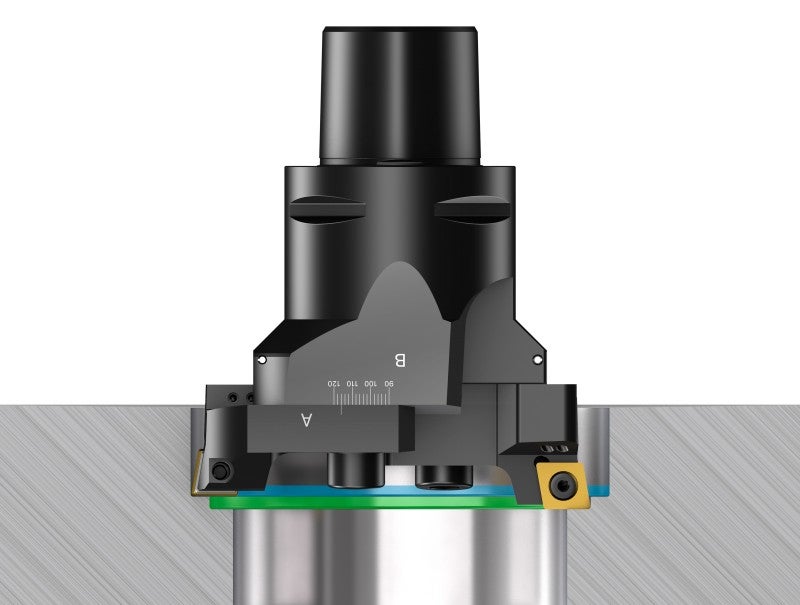

Dengeli delik işleme takımı kurulumu

Eğilme dayanımı ve tork iletimi, delik işleme operasyonlarında takım tutucu seçerken en önemli faktörlerdir. En yüksek kararlılık ve delik kalitesi için Coromant Capto veya küçük çaplar için modüler bir sistem kullanın.

Coromant Capto® bağlama, tüm delik işleme yöntemleri dahil bütün talaşlı imalat işlemleri için tasarlanmış tek modüler takım sistemidir. Farklı uygulamalarda ve tezgahlarda aynı kesici takımları ve adaptörler kullanılabilir. Böylece imalathanenin tamamında tek bir takımlama sistemi standart olarak kullanılabilir. Aşağıdaki hususlara daima özen gösterin:

- En kısa adaptörü seçin

- En güçlü adaptörü seçin

- Redüksiyon gerekirse konik modeli kullanın

- Uzun takım kullanma mesafeleri (>4 x DCON) için sönümlemeli adaptörler kullanın

- Uzun kullanma mesafeleri için takımın iş miline flanş teması ile rijit bağlandığından emin olun

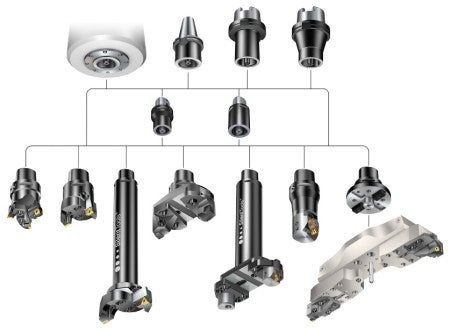

Coromant® EH gibi küçük çaplar için modüler bir sistem, mükemmel takımlama esnekliği sağlar. Farklı başlık, adaptör ve takım saplarından seçim yapma imkanı sunar. Standart takımlarla daha küçük takım stoğu tezgahın duruş süresini en aza indirir.

Aşağıdakiler için uygundur:

- 1–36 mm (0,039–1,42 inç) çap aralığındaki işleme merkezlerinde uzun mesafeler gerektiren delik işleme işlemleri

- Derin cepler, işlem güvenliğini sınırlamadan gerekli mesafeyi sağladığı için

İpuçları ve faydalı bilgiler

- Maksimum kararlılık için mümkün olan en büyük bağlama boyutunu ve en kısa kullanma mesafesini seçin

- Bir sönümleme mekanizması ekleyerek dinamik katılığı yükseltin

- Uzun takım kullanma mesafeleri (>4 x bağlama çapı) için sönümlemeli adaptörler kullanın

- Redüksiyon gerekirse konik modeli kullanın

- En iyi tasarım ve en yüksek kararlılık için Coromant Capto Sipariş Üzerine İmalat kısaltma/uzatma adaptörlerini kullanın

- Uzun kullanma mesafeleri için flanş temaslı tezgah arabirimi bağlantısına sahip bir takım tezgahı en iyi performansı sağlar, örn. Coromant Capto bağlama, HSK ve BIG-PLUS®.

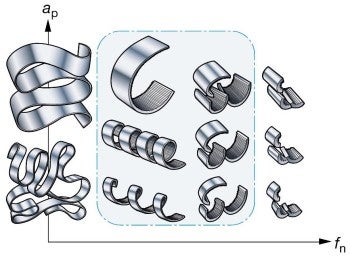

Delik işlemede başarılı talaş kontrolü

Talaş oluşumu ve talaş tahliyesi, özellikle de kör deliklerdeki delik işleme çalışmaları için kritik konulardır.

Talaş kırma ve tahliye özelliklerinin yeterli düzeyde olduğundan emin olun. Talaş sıkışması delik kalitesini, güvenilirliği ve takım ömrünü etkiler. Uç geometrisi ve kesme değerleri çok önemlidir. Talaş tahliyesini, takım ömrünü ve delik geometrisini iyileştirmek için kesme sıvısı kullanın.

Uygun olmayan kesme değerleri çok kısa/kalın talaşlara ve aşırı kesme kuvvetlerine neden olarak sapmaya ve titreşime yol açabilir. Uzun talaşlar delikte birikebilir ve yüzey kalitesinin bozulmasına ve talaş sıkışmasını neden olarak uç kırılmasına yol açabilir.

İdeal talaşlar, delikten kolayca çıkarılabilecek belirgin bir virgül veya spiral biçimine sahip olmalıdır. Talaş kırmayı etkileyen faktörler:

- Mikro ve makro uç geometrisi

- Kesme derinliği, ilerleme ve kesme hızı

- Malzeme

- Köşe radyüsü

- Giriş açısı (boşluk açısı)

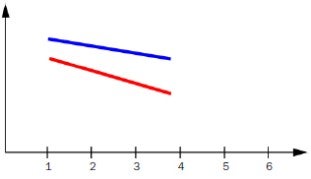

Delik işlemede kesme değerleri

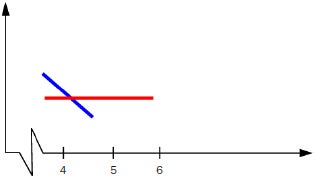

Daha uzun kullanma mesafeleri ile çalışılırken kesme hızı azaltılmalıdır. Grafikte, farklı kullanma mesafeleri ve geometriler için kesme hızının nasıl azaltılması gerektiğine yönelik genel bir eğilim gösterilmiştir.

vc

L1 / D5m

Takım kullanma mesafesine ve farklı geometrilere göre kesme hızı

Mavi: -PR

Kırmızı: -WM

vc

L1 / D5m

Takım kullanma mesafesine göre kesme hızı

Mavi: Konvansiyonel adaptör

Kırmızı: Sönümlemeli adaptör

Not:

Bu grafikten edinilecek bilgiler yalnızca, kesme hızı ile kullanma mesafesi/bağlama boyutu oranı arasındaki ilişkiye yönelik genel bir eğilim olarak değerlendirilmelidir.

Seçilen uç ve kalite için tavsiyelere genel olarak uyulabilir ancak aşağıdaki istisnalar söz konusudur:

- Düzgün talaş tahliyesinin gerçekleştirilebilmesi için tavsiye edilen başlangıç verileri kaba talaş işlemede 200 m/dak (656 ft/dak) ve ince talaş işlemede 240 m/dak (790 ft/dak) kadardır

- Hassas delik işleme işleminde delik işleme baraları kullanılırken tavsiye edilen başlangıç hızı: Kesici uçlu kısa çelik ve karbür baralar için: 120 m/dak (395 ft/dak)Uzun çelik baralar için: 90 m/dak (295 ft/dak)Yuvarlak geometrili yekpare karbür baralar için: 60 m/dak (195 ft/dak)

- Yetersiz kesme kenarı kavraması, temiz bir kesme işlemi gerçekleştirmek yerine kesim sırasında sürtünme nedeniyle titreşimi artırabilir

- Takım mümkün olan en küçük çapa ayarlandıysa talaş tahliyesi daha kritik öneme sahip olur ve kesme derinliğinin azaltılması gerekebilir

- Hassas delik işlemede maksimum ilerleme, istenen yüzey ile sınırlıdır

Delik işlemede takım ömrü nasıl iyileştirilir

Hız, ilerleme ve kesme derinliği, delik işleme prosesinde kullanılan üç ana işleme parametresidir. Her biri takım ömrü üzerinde bir etkiye sahiptir. Kesme derinliği en düşük etkiye sahiptir ve onu ilerleme hızı takip eder. Ucun takım ömrü üzerindeki açık ara en etkili faktör, kesme hızıdır.

Kesme hızı etkileri

Çok düşük

- Talaş yığılması

- Kenarda matlaşma

- Ekonomik değil

Çok yüksek

- Çok hızlı serbest yüzey aşınması

- Yetersiz yüzey kalitesi

- Hızlı krater aşınması

- Plastik deformasyon

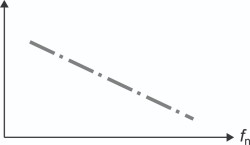

Kesme hızı vc, takım ömrü üzerinde büyük bir etkiye sahiptir.

En ekonomik kullanım için vc değerini ayarlayın. (Y ekseninde takım ömrü)

İlerleme hızı etkileri

Çok hafif

- Kirişler

- Çok hızlı serbest yüzey aşınması

- Kenar yığılması

- Ekonomik değil

Çok ağır

- Daha az talaş kontrolü

- Yetersiz yüzey kalitesi

- Krater aşınması/plastik deformasyonu

- Yüksek güç tüketimi

- Talaş kaynaşması

- Talaş çekiçlenmesi

İlerleme fn, vc değerine göre takım ömrüne daha az etki eder.

(Y ekseninde takım ömrü)

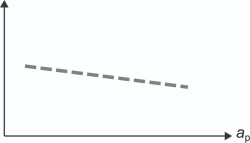

Kesme derinliği etkileri

Çok küçük

- Talaş kontrolü kaybı

- Titreşimler

- Aşırı ısı

- Ekonomik değil

Çok derin

- Yüksek güç tüketimi

- Kesici uç kırılması

- Daha yüksek kesme kuvvetleri

Kesme derinliği ae, takım ömrü üzerinde küçük bir etkiye sahiptir.

(Y ekseninde takım ömrü)

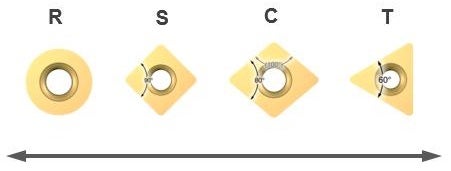

Delik işlemede doğru kesici uç nasıl seçilir

İyi bir talaş kontrolünün sağlanması için uç boyutunun, uç şeklinin, geometrinin ve uç köşe radyüsünün doğru seçilmesi önemlidir.

- Güç ve ekonomi sağlamak için uçta mümkün olan en büyük köşe açısını seçin

- Uç kuvveti için mümkün olan en büyük köşe radyüsünü seçin

- Titreşim eğilimi mevcutsa daha küçük bir köşe radyüsü seçin

l = kesme kenarı uzunluğu (kesici uç boyutu)

RE = köşe radyüsü

Köşe açısı

Daha fazla bilgi için bkz., Kaba delik işleme ve İnce talaş delik işleme.

Delik işleme kesici uç şekli

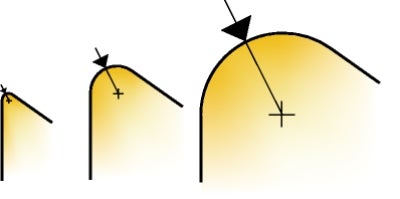

Delik işleme için uç şekli ve uç açısı, küçük uç açılı üçgen biçimli uçlardan yuvarlak uçlara kadar geniş bir yelpazede yer alır.

Her şeklin kendine has özellikleri mevcuttur. Bazı şekiller en yüksek kaba talaş işleme kuvvetini sağlarken diğerleri hassas delik işleme için en iyi erişilebilirliği sunar.

Her şeklin kendine has sınırlamaları da söz konusudur. Örneğin, işleme sırasında yüksek kenar erişilebilirliği daha zayıf bir kesme kenarına neden olur.

Kesme kenarı mukavemeti (Büyük köşe açısı)

- Daha güçlü kesme kenarı

- Daha yüksek ilerleme hızları

- Daha yüksek kesme kuvvetleri

- Daha yüksek titreşim

Daha az titreşim eğilimi (Küçük köşe açısı)

- Daha zayıf kesme kenarı

- Daha yüksek erişilebilirlik

- Daha düşük kesme kuvvetleri

- Daha düşük titreşim

Yuvarlak kesici uçlar

Yuvarlak kesici uçlar daha güçlü bir kesme kenarına sahiptir ve dolayısıyla büyük kesme derinliklerine üçgen şekilli kesici uçlardan daha dirençlidir.

Yuvarlak kesici uçlar, yağ ve gaz uygulamalarında İnkonel 625 kaynak işlenmesi gibi kaplamalı malzemelerde etkili bir çözümdür.

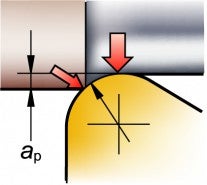

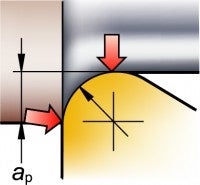

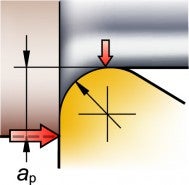

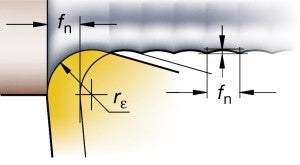

Kesici uç köşe radyüsü ve kesme derinliği

Köşe radyüsü (RE) delik işleme işlemlerinde çok önemli bir etkendir. Köşe radyüsünün seçilmesi kesme derinliğine ve ilerlemeye bağlıdır ve yüzey kalitesini, talaş kırmayı ve kesici uç kuvvetini etkiler.

Küçük köşe radyüsü

- Küçük kesme derinliği için ideal

- Titreşimi azaltır

- Zayıf kesici kenar

Büyük köşe radyüsü

- Ağır ilerleme hızları

- Büyük kesme derinlikleri

- Güçlü kenar güvenliği

- Yüksek radyal basınçlar

Köşe radyüsü ile kesme derinliği arasındaki ilişki, titreşim eğilimlerini etkiler. Genellikle kesme derinliğinden daha küçük bir köşe radyüsünün seçilmesi avantajlıdır.

Küçük bir kesme derinliği ile elde edilen kesme kuvveti radyaldır ve ucu delik yüzeyinden uzağa doğru itmeye çalışır. Kesme derinliği artırıldığında elde edilen kesme kuvveti eksenel kuvvete dönüşür.

Temel kural olarak kesme derinliği, köşe radyüsünün 2/3'ünden az olmamalıdır. Küçük kesme derinliklerinde ince talaş işleme gerçekleştirirken, köşe radyüsünün 1/3'ünden daha küçük bir kesme derinliği kullanmayın.

Küçük bir köşe radyüsü ile radyal kesme kuvvetleri minimum seviyede tutulabilir, ancak daha büyük bir köşe radyüsü seçildiğinde ise daha dayanıklı kesme kenarı, daha iyi yüzey yapısı ve kesme kenarına daha eşit basınç uygulanması avantajları sağlanır.

Elde edilen yüzey kalitesi, köşe radyüsünün ve ilerleme hızının birleşiminden doğrudan etkilenir. İyi bir yüzey kalitesinin nasıl elde edileceği hakkında daha fazla bilgi alın.

Silici kesici uç

Standart kesme değerlerinde gelişmiş yüzey kalitesi veya daha yüksek ilerleme hızlarında aynı yüzey kalitesini elde etmek için silici geometri kullanın.

Silici uçların uygun olmayan koşullarda ve uzun kullanma mesafeleri için kullanılması tavsiye edilmez.

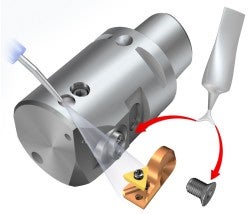

Delik işleme işleminde kesme sıvısı ve soğutma

Takım ile iş parçası malzemesi arasındaki yağlama, soğutma ve talaş tahliyesi kesme sıvısının temel görevleridir. Bunlar delik kalitesini ve takım ömrünü etkiler. Sıvıyı kesme kenarına mümkün olduğunca yakın şekilde almak için içten kesme sıvısı beslemesi kullanın.

- %5–8 çözünür yağ karışımı kullanın

- Daha yüksek basınç ve hacim talaş tahliyesini iyileştirir

- Özellikle alüminyum için buharlı kesme sıvısı veya minimal yağlama kullanılabilir

- Kuru delik işleme, kısa talaş oluşturan malzemeler için tercihen yatay veya boydan boya delik uygulamalarında gerçekleştirilebilir Takım ömrü azalacaktırSıkıştırılmış hava, talaş tahliyesini önemli ölçüde iyileştirir

Not:

- Kuru işleme, paslanmaz çelik (ISO M) ve HRSA (ISO S) malzemeler için kesinlikle tavsiye edilmez

- Harici kesme sıvısı beslemesi, kısa talaş oluşturulan malzemelerde kullanılabilir ancak sürekli olarak kesme bölgesine yönlendirilmelidir. Bu mümkün değilse kuru delik işlemeyi deneyin

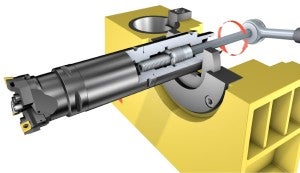

Bir delik işleme takımı monte edin

Monte edilen delik işleme takımlarının bir işlem için uygunluklarını sağlamak amacıyla genellikle birçok parçadan oluşması gerekir:

- Kızaklar veya kartuşlar

- Delik işleme adaptörleri

- Azaltmalar

- Uzatmalar

- Ana tutucular

Montaj için tavsiye edilen tork değerlerine uyulması, uygun elemanların ve iyi bir takım ön ayar düzeneğinin kullanılması her zaman çok önemlidir.

Tork anahtarı

Delik işleme takımlarından en iyi performansı elde etmek amacıyla, monte edilen delik işleme takımının ve ucun doğru şekilde sıkılması için bir tork anahtarı kullanılmalıdır. Torkun çok yüksek olması takımın performansını olumsuz yönde etkiler ve ucun, rondelanın, poyra yayının ve cıvatanın kırılmasına neden olur. Torkun çok düşük olması kızağın veya ucun hareket etmesine, titreşimlere neden olur ve kesim sonucunu kötüleştirir.

Delik işleme takımlarınıza yönelik tavsiye edilen sıkma torku için bkz. döner takımlar kataloğu.

Takım bakımı

İşleme veya kullanım sırasında hasar görmediklerinden emin olmak için uç contalarını düzenli olarak kontrol edin. Uç contalarının tozdan veya işleme nedeniyle oluşan metal talaşlarından temizlenmiş olduğundan emin olun.

Aşınmış veya bozulmuş cıvataları, rondelaları ve bağlantı yaylarını değiştirin. Cıvatanın doğru sıkılması için bir tork anahtarınız olduğundan emin olun.

En iyi performansı elde etmek için tüm erkek ve dişi parçaları temizlemenizi ve yılda en az bir kez bu parçaları yağlamanızı tavsiye ederiz. Yağlama maddesi, gerektiğinde cıvata kafasına ve cıvata kafası yüzüne uygulanmalıdır.

- Montajdan önce ünitenin tüm parçaları temizleyin

- Cıvatalar için Molikot kullanın

- Yılda en az bir kere tüm montaj parçalarını yağlayın

- Hassas delik işleme kafalarını ve alına kanal açma kafalarını temizleyin ve yağlayın. Yılda en az bir kez, sürekli kullanım halinde ayda bir kez

- Asitsiz hafif makine yağı tipi kullanın Mobil Vectra Oil Nr. 2BP Energol HLP-D32Klueber Isoflex PDP 94

Yağlama, yay yüklü mafsal bastırılarak ve birkaç damla hafif yağ eklenerek gerçekleştirilir. Merkezkaç kuvveti nedeniyle yağ dışarı doğru zorlanır ve adaptöre kir girmesini önler.

Hassas delik işleme kafalarının yağlanması

Farklı malzemelerde delik işleme

Farklı malzemelerde tornalama hakkında bilgi için genel tornalama bölümüne bakınız, aynı önerileri delik işleme işlemleri için de uygulayabilirsiniz.

Kaba delik işleme

Kaba delik işleme temel olarak talaş kaldırmaya odaklıdır ve deliği ince talaş işleme... keyboard_arrow_right

İnce talaş delik işleme

Hassas delik işleme çalışmaları, mevcut bir deliği tamamlamak ve dar bir delik toleransı,... keyboard_arrow_right

Kademeli ve havşalı delik delme

Havşalı delik delme Kademeli delik delme veya kademeli ve havşalı delik delme Havşalı... keyboard_arrow_right

Tornalamada iyi parça kalitesi nasıl elde edilir

Talaş kontrolü, kaliteli tornalanmış parçalar elde etmek için dikkate edilmesi gereken... keyboard_arrow_right