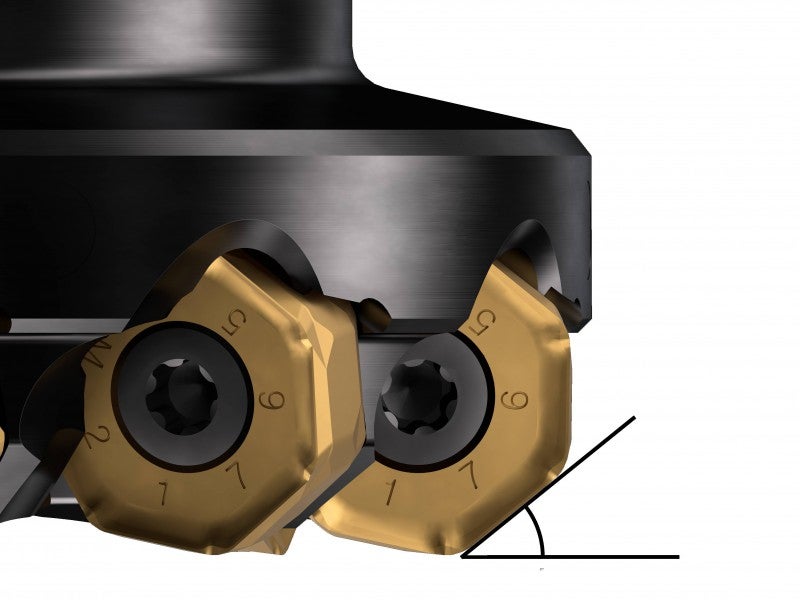

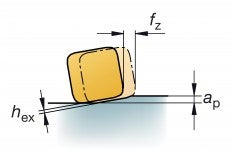

Ställvinkel och spåntjocklek vid fräsning

Ställvinkeln (KAPR) är vinkeln mellan skärets ledande huvudskäregg och arbetsstyckets yta. Ställvinkeln påverkar spåntjockleken, skärkrafterna och verktygslivslängden.

De vanligaste ställvinklarna är 90 grader, 45 grader, 10 grader och för runda skär.

Om ställvinkeln minskas, minskas också spåntjockleken, hex, för en viss matningshastighet, fz. Denna spånförtunnande effekt sprider materialmängden över en större del av skäreggen.

Mindre ställvinklar ger också en mer gradvis ingång i ingreppet, vilket minskar det radiella trycket och skyddar skäreggen. De högre axiella krafterna ökar dock trycket på arbetsstycket.

Fräsning med 90 graders ställvinkel

Det huvudsakliga applikationsområdet för en 90-gradig fräs är fräsning av rätvinkliga hörn.

En 90-gradig fräs genererar huvudsakligen radiella krafter, i matningsriktningen. Det innebär att den yta som bearbetas inte utsätts för högt axiellt tryck, vilket är en fördel vid fräsning av arbetsstycken med svag struktur eller tunna väggar, samt vid instabil fixtur.

Fräsning med 45 graders ställvinkel

En 45-gradig fräs är universalval för planfräsning. Den genererar välbalanserade radiella och axiella skärkrafter, vilket är mindre krävande för maskineffekten.

Den här frästypen är särskilt lämpad för fräsning i kortspånande material som lätt urflisas om för höga radiell krafter appliceras på den allt mindre materialmängden som är kvar i slutet av ett ingrepp.

Den mjuka ingången i ingreppet begränsar vibrationstendenserna vid fräsning med långa överhäng eller med mindre/svagare verktygshållare och kopplingar.

Bildningen av mindre spånor möjliggör högre produktivitet i många applikationer, tack vare möjligheten till högre matningshastighet med bibehållen moderat belastning på skäreggen.

Fräsning med 60–75 graders ställvinkel

Den här typen av fräsar är specialplanfräsar som erbjuder större skärdjup jämfört med vanliga planfräsar. De axiella krafterna är lägre jämfört med en 45-gradig planfräs, och egghållfastheten är bättre jämfört med en 90-gradig fräs.

Fräsning med 10 graders ställvinkel

En 10-gradig ställvinkel används för fräsar med hög matning och dykfräsar. En tunn spåna genereras, vilket möjliggör mycket hög matning per tand, fz, vid små skärdjup, och således för extrema matningshastigheter, vf.

Den främsta axiella skärkraften riktas mot spindeln, med stabiliserande effekt. Det är gynnsamt för långa och svaga konfigurationer, eftersom det begränsar vibrationstendenserna.

Denna typ av fräs är effektiv vid håltillverkning när tre axlar används och för dykfräsning av hålrum, eller närhelst en förlängd fräs behövs.

Fräsning med runda skär eller fräsar med större hörnradie

En rundskärsfräs används vid generell fräsning och är effektiv för grovbearbetningsoperationer.

Hörnradien ger en mycket stark skäregg som passar höga matningshastigheter, tack vare att tunnare spånor genereras längs den långa skäreggen. Den spånförtunnande effekten gör dessa fräsar lämpliga för bearbetning av titan och varmhållfasta legeringar.

Beroende på varierande skärdjup, ap, ändras ställvinkeln från noll upp till 90 grader, vilket förändrar skärkraftens riktning längs eggens radie, och därför också det resulterande trycket under fräsningsoperationen.

Maximal spåntjocklek vid fräsning

Maximal spåntjocklek är den viktigaste parametern för att uppnå en produktiv och pålitlig fräsningsprocess. Effektiv bearbetning sker endast när hex-värdet är korrekt för den fräs som används.

- En tunn spåna med ett alltför lågt hex-värde är den vanligaste orsaken till dåliga prestanda, som leder till låg produktivitet. Det kan försämra verktygslivslängden och spånbildningen

- Ett alltför högt hex-värde överbelastar skäreggen, vilket kan leda till skärbrott

Tunnare spånor möjliggör ökad matning

Matningen per tand kan ökas i följande tre situationer, tack vare spånförtunningen:

- Vid användning av fräsar med rak egg och ställvinkel under 90°.

- Vid användning av runda skär eller skär med stor radie vid mindre skärdjup, ap.

- Vid periferifräsning med litet radiellt ingrepp, ae/De.

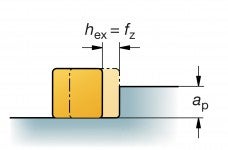

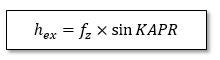

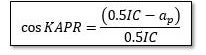

Beräkning av spåntjocklek för skär med rak egg

För 90-gradiga fräsar är matningen per tand lika med den maximala spåntjockleken (fz=hex). Om ställvinkeln minskas måste matningen per tand ökas för att bibehålla samma spåntjocklek.

KAPR = 90°

KAPR = 45°

KAPR = 10°

Exempel:

Om maximal hex = 0,1 mm och KAPR = 45°

Rekommenderad matning, fz = 1,4 × 0,1 = 0,14 mm/tand

| Ställvinkel, KAPR | Ändringsfaktor | fz (mm/tand) | fz (mm/tand) | fz (mm/tand) |

| hex (mm) | hex (mm) | hex (mm) | ||

| min. 0,1 | start 0,15 | max. 0,2 | ||

| 90° | 1,0 | 0,10 | 0,15 | 0,20 |

| 75° | 1,0 | 0,10 | 0,16 | 0,21 |

| 65° | 1,1 | 0,11 | 0,17 | 0,22 |

| 45° | 1,4 | 0,14 | 0,21 | 0,28 |

| 10° | 5,8 | 0,58 | 0,86 | 1,15 |

Lägg märke till hur mycket du kan öka matningen per tand för en 10-gradig fräs med hög matning. Det beror på att du tunnar ut spånan med en faktor på nästan sex gånger.

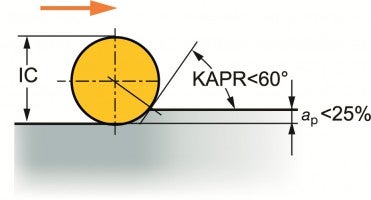

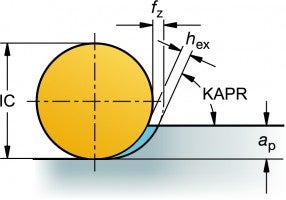

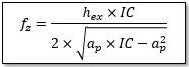

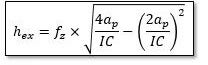

Beräkning av spåntjocklek för rundskrivelser och radieskärsfräsar

Spåntjockleken (hex) varierar för runda skär, och beror på ställvinkeln. Med låga ap/i C-förhållanden kan matningen ökas betydligt så att spåntjockleken höjs till önskad nivå.

Bästa prestanda uppnås med en ställvinkel under 60 grader och ett skärdjup som inte överskrider 25 % × skärdiametern. För större skärdjup är det lämpligare att använda ett 45-gradigt fyrkantsskär.

Runda skär kan uppnå högre maximal spåntjocklek, tack vare starkare skärform och längre skärkantslängd.

Runda skär är unika på så sätt att spåntjockleken ändras beroende på skärdjupet. Därför behöver man öka matningen vid lägre skärdjup för att uppnå rätt spåntjocklek.

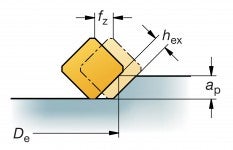

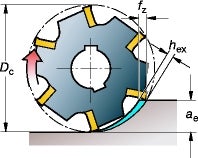

Beräkning av spåntjocklek för periferifräsning

hex-värdet varierar beroende på fräsdiametern och arbetsingreppet och fräsens radiella ingrepp, ae/Dc. När värdet är lägre än 50 % minskar den maximala spåntjockleken i förhållande till fz.

Matningen kan ökas genom att ändra värdet i tabellen nedan utifrån förhållandet ae/Dc.

Exempel:

Dc 20 mm – ae = 2 mm, ae/Dc = 10 %

hex = 0,1 mm, fz = 0,17 mm/tand

| Förhållande mellan skärbredd och diameter, ae/Dc | Ändringsfaktor | fz (mm/tand): | fz (mm/tand): | fz (mm/tand): |

| hex (mm) | hex (mm) | hex (mm) | ||

| min. 0,1 | start 0,15 | max. 0,2 | ||

| 50–100 % | 1,0 | 0,10 | 0,15 | 0,20 |

| 25 % | 1,16 | 0,12 | 0,17 | 0,23 |

| 20 % | 1,25 | 0,13 | 0,19 | 0,25 |

| 15 % | 1,4 | 0,14 | 0,21 | 0,28 |

| 10 % | 1,66 | 0,17 | 0,25 | 0,33 |

| 5 % | 2,3 | 0,23 | 0,34 | 0,46 |

Felsökning

Spånkontroll Långa, obrutna spånor som lindas kring verktyg eller arbetsstycke.... chevron_right

Invändig svarvning

Invändig svarvning innebär att arbetsstyckets innerdiameter bearbetas. Två utmaningar... chevron_right

Så väljer du spindel

Valet av spindelgränssnitt är avgörande eftersom det ofta definierar begränsningarna... chevron_right

Verktygsväg och spånbildning

Korrekt verktygsväg och spånbildning är viktiga faktorer för att uppnå en säker skäregg... chevron_right