Dykfräsning

Vad är framgångsrik dykfräsning?

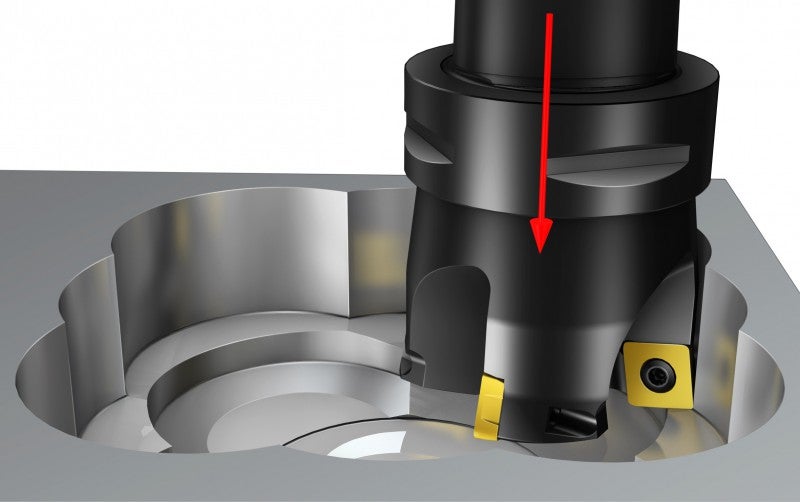

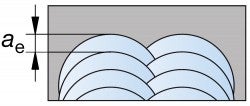

Vid dykfräsning utförs bearbetningen vid verktygets ände i stället för vid periferin, vilket är en fördel eftersom skärkrafterna ändrar riktning från huvudsakligen radiell till axiell. I allmänhet är dykfräsning ett alternativ metod i situationer där sidofräsning inte är möjlig på grund vibrationer.

Till exempel:

- När verktygsöverhänget är större än 4 × Dc

- När stabiliteten är dålig

- För medelgrov finbearbetning av hörn

- För svårbearbetade material som titan

Metoden kan också vara ett alternativ när maskinens effekt eller vridmoment utgör en begränsning.

Observera: På grund av lägre spånavverkningshastighet är dykfräsning inte första val under gynnsamma förhållanden.

Val av verktyg

Valet av fräs bestäms främst av diametern.

Dykborrning

Dykfräsning med borrverktyg kan vara mer effektivt upp till cirka Dc = 35 mm, se Borrning.

Så tillämpas dykfräsning

Bearbetningsprocess

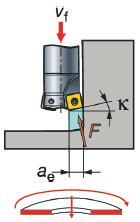

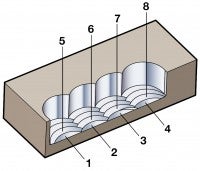

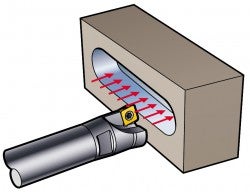

Dykfräsningsoperationer skiljer sig avsevärt från traditionell fräsning. Vid bearbetningen används verktygets ände i stället för periferin, vilket på ett gynnsamt sätt ändrar skärkrafternas riktning från huvudsakligen radiella till axiella. Metoden kan jämföras med uppborrning med intermittenta skär.

Effektförbrukningen och bullernivåerna är låga.

Dykfräsning = intermittent uppborrning.

Axiella skärkrafter.

Traditionell fräsning.

Främst radiella krafter.

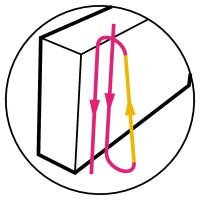

= programmerad matningshastighet

= snabbmatning

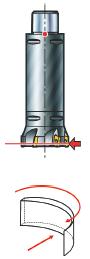

Undvik omskärning under returrörelsen. Minska dykdjupet gradvis.

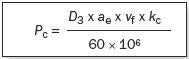

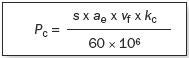

Beräkning av effektförbrukning.

Matning vid dykfräsning

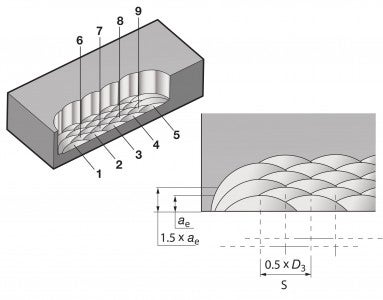

| Matning vid dykfräsning | ||

| Skärstorlek | Överhäng < 3 × Dc | Överhäng > 3 × Dc |

| 9 | fz = 0,15 (0,10–0,20) | fz = 0,10 (0,08–0,15) |

| 14 | fz = 0,20 (0,10-0,25) | fz = 0,15 (0,10-0,20) |

Överdimentionerad fräs L ≤ 3 × Dc

| iC | max ae |

| 9 | 8 |

| 14 | 13 |

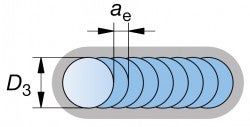

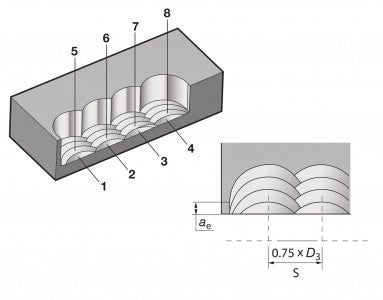

s = 75 % Dc

Överdimentionerad fräs L ≥ 3 × Dc

| iC | max ae |

| 9 | 7 |

| 14 | 12 |

s = 50 % Dc

ae = max för skär

Sidosteg s = X % Dc

* S är specifikt för verktygsöverhänget

Dykfräsningstips

- Horisontell maskin underlättar spånavgången

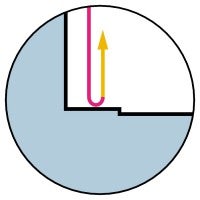

- Börja fräsningen nedifrån och arbeta uppåt

- Använd skärvätska eller tryckluft för att underlätta spånavgången

- Jämfört med traditionella metoder kräver dykfräsning lägre matning per tand

- Säkerställ att fler än en tand är i ingreppet

- Använd extra tättandade fräsar

- Använd maximal ae – beroende på skärstorlek

- Använd s = 0,75 × Dc vid rörelse i sidled

- Minska dykdjupet gradvis för att minimera vibrationer

- Använd ett program där fräsen går ifrån arbetsstycket innan tillbakagång för att undvika bakskär. Mata till 1 mm från väggen i änden av ingreppet

- Observera: En borrningscykel rekommenderas inte på grund av risken för bakskär, som kan orsaka vibrationer under tillbakagången

- Sträva alltid efter att lämna konstant gods för efterföljande finbearbetning

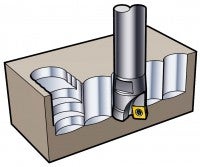

Spår

- Dykfräsning är en effektiv teknik för bearbetning av djupa och slutna spår

- Spånavgången blir avgörande. Horisontell konfiguration och användning av skärvätska eller tryckluft underlättar processen

- Ett borr rekommenderas för djupa och smala spår, eftersom det ger bästa spånavgång och högsta step-over

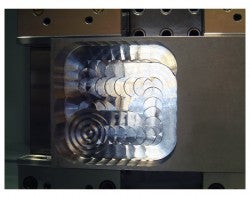

Hålrum/fickor

- Spånavgången är kritisk, precis som vid sluten spårfräsning

- Använd horisontell konfiguration och skärvätska eller tryckluft

- Spånavgången kan förbättras ytterligare genom at borra största möjliga starthål. 1,5 × Dc rekommenderas

- Sänk matningen under de två första dykstegen

- Flytta i sidled och försök att undvika fullspårsfräsning

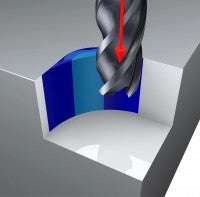

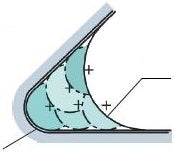

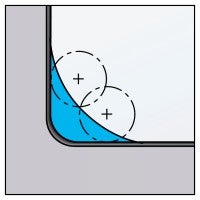

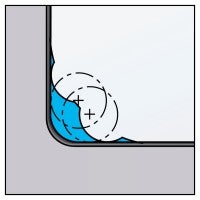

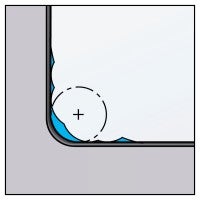

Hörn

Dykfräsning av återstående gods (restfräsning) efter en grovbearbetningsoperation i djupa, rätvinkliga hörn kan vara fördelaktigt.

Dc = 12,7 mm

Startradie = 16 mm

Slutradie = 6 mm

Hörnbearbetning

Dykborrning

Vad är dykborrning? Dykborrning är en effektiv metod för grovbearbetning av hålrum.... chevron_right

Fräsning mot skuldra

Följande är exempel på operationer för fräsning mot skuldra: Hörnfräsning Periferikantfräsning Fräsning... chevron_right

Finuppborrning

Finuppborrningsoperationer används i syfte att förbättra ett befintligt hål, att... chevron_right

Verktygsväg och spånbildning

Korrekt verktygsväg och spånbildning är viktiga faktorer för att uppnå en säker skäregg... chevron_right