Så väljer du maskinspindel

Valet av spindelgränssnitt är avgörande eftersom det ofta definierar begränsningarna för den skärande bearbetningens effektivitet. Det finns inget enkelt svar på vilket gränssnitt som är bäst – det beror helt på de komponenter som ska bearbetas och vilka operationer som ska utföras. Man ska inte utgå ifrån att en maskins standardspindelalternativ alltid är det bästa gränssnittsvalet.

Maskinspindelkrav

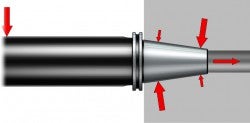

Mellan bearbetningarna bör maskinspindelgränssnittet medge snabb verktygsväxling. Men under bearbetningen är det viktigt att övergången mellan maskinspindeln och kopplingen är solid, även om skärkrafterna gör sitt bästa för att påverka gränssnittet. Det är viktigt att ha ett gränssnitt som ger bra böjstyvhet och vridmomentkapacitet.

- Böjstyvhet: Krävs framför allt för att ge en stabil bearbetningsprocess vid långa verktygsöverhäng eller vid stora skärkrafter.

- Vridmomentöverföring: Operationer med stor verktygsdiameter är känsligast. Belastningen som appliceras en bit ifrån spindelns centrumlinje (vridmoment=kraft × radie) måste motverkas av ett större drivkontaktområde

- Exakt positionering av verktygscentrumet: För att ge repeterbarhet och säker produktion, vilket är särskilt viktigt vid svarvning

De egenskaper som påverkar kopplingens förmåga att stå emot höga böjkrafter eller radiella skärkrafter är:

- Flänsens kontaktdiameter: Flänsens ytkontakt ökar plattformsbasen vilket minskar skärkraftens påverkan

- Spännkraft: Ju större spännkraft som används för att hålla fast en koppling, desto större skärkraft krävs det för att överbelasta kopplingen

- Tvärsnittsområde: En minskning av verktygets diameter i förhållande till flänsens kontaktdiameter minskar verktygets styvhet

- Vridmomentöverföring: Allra tydligast vid verktyg med stor diameter samt vid svarvoperationer, verktyget kan inte stå emot vridmomentet vilket innebär tappad centrumhöjd och precision

Maskinspindelgränssnittens historia

Maskinens spindelgränssnitt har utvecklats tillsammans med maskinerna. Vissa av de viktigaste milstolparna som vi kan se har påverkat förändringarna är:

- NC-styrning, vilket leder till automatisk verktygsväxling och verktygsmagasin. Detta leder till att ISO-konan använder dragtappar och verktygsväxlarspår

- Högre spindelvarvtal.

- Flerfunktionell bearbetning – svarvning, fräsning och borrning med samma gränssnitt

Det första, och välkända, gränssnittet var Morsekonan som utvecklades för borrning redan 1868. Sedan kom ISO-konan 7/24 (1927). Verktygsväxlarspår och dragbultar lades till för verktygsväxling på 60-talet, med tre regionala variationer: MAS-BT i Asien, ISO/DIN i Europa och CAT-V i Amerika.

Nackdelen med ISO-konan är böjstyvheten och varvtalet på grund av låg spännkraft och ingen kontakt med spindelnosen. Det ledde till nya utvecklingssteg på 90-talet, med BIG-PLUS® (utvecklades i Japan av BIG Daishowa ), HSK (utvecklades i Tyskland av DIN-kommittén) och Coromant Capto® (lanserades 1990 och är det enda system som utvecklats för alla typer av applikationer – svarvning, fräsning och borrning – från dag ett).

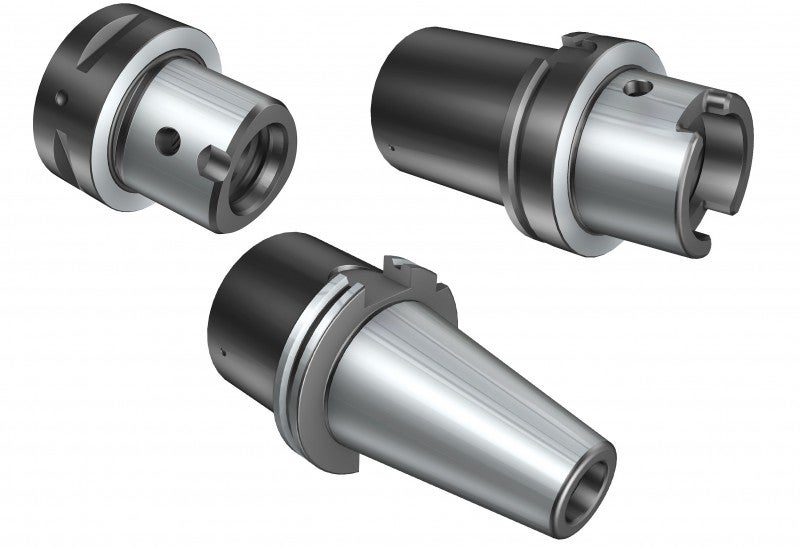

Typer av maskinspindelgränssnitt

Tabellen nedan visar de fyra huvudtyperna av koppling och en stegvis utveckling från den traditionella ISO-konan till Coromant Capto®. Alla gränssnitten, med undantag för BIG-PLUS®, är idag standardiserade som DIN, ISO eller ANSI.

| Konvinkel | Flänskontakt | Fastspänningsmetod | Vridmomentöverföring | |

| ISO-kona | 16,26° | Nej | Dragtapp | Kilar på fläns |

| BIG-PLUS® | 16,26° | Ja | Dragtapp | Kilar på fläns |

| HSK-A | 5,7° | Ja | Invändig fastspänning med segment | Kilar på kona |

| Coromant Capto® | 2,88° | Ja | Invändig fastspänning med segment | Polygon |

ISO-kona

BIG-PLUS®

HSK-A

Coromant Capto®

iSO-kona 7/24

För ISO-konor är konvinkeln alltid densamma. Verktygsväxlarspår och gängan för dragtappen kan variera. Finns som CAT, ISO, DIN och MAS BT.

BIG-PLUS®

BIG-PLUS® är utvecklat för applikationer i fleroperationsmaskiner. Konan och verktygsväxlarspåret är desamma som för konventionella ISO-konor. Men genom snäva toleranser skapas ytkontakt som ökar böjstyvheten. En standardhållare med ISO-kona kan passa en BIG-PLUS®-spindel, men vi rekommenderar inte att man blandar. Finns som CAT, ISO, DIN och MAS BT.

HSK

HSK (DIN 69893) är utvecklat för fleroperationsmaskiner. Den har flänskontakt och ihålig kona med fastspänning med segment vilket eliminerar behovet av dragtapper. Drivkilarna har olika konfigurationer beroende på variant och i vissa fall saknas kilen vid höghastighetsapplikationer.

- Typ A: Allmän bearbetning, höga böjbelastningar och medelhögt vridmoment, automatisk verktygsväxling

- Typ B: Stationär applikation, medelhöga böjbelastningar, högt vridmoment, specialapplikationer, automatisk verktygsväxling

- Typ C: Allmän bearbetning, höga böjbelastningar och medelhögt vridmoment, manuell verktygsväxling (jfr Typ A)

- Typ D: Stationär applikation, medelhöga böjbelastningar, högt vridmoment, specialapplikationer, manuell verktygsväxling (jfr Typ B)

- Typ E: Höghastighetsapplikation, lätta och snabba spindlar, låga böjmoment och lågt vridmoment, automatisk verktygsväxling, balanserad

- Typ F: Applikationer med medelhög hastighet, bearbetning av mjuka material, medelhöga böjmoment och vridmoment, automatisk verktygsväxling, balanserad

- Typ T: Roterande och statiska applikationer med snävare toleranser i drivkilsspåret (för verktygspositionering). Ingen "frigång" behövs och därmed förbättras böjmomentkapaciteten

Obs! De flesta maskiner som har spindelgränssnittet HSK-T behöver ändå en frigång för automatisk verktygsväxling och magasin – detta innebär att HSK A/C/T-verktyg krävs

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

Coromant Capto® (ISO 26623) täcker in fördelarna hos både HSK och BIG-PLUS®, men har också tagit bort behovet av drivkilar genom att drivningen sker genom polygonen. Kopplingens starka tvärsektion ger utrymme för fastspänning med segment med högsta möjliga spännkrafter. Detta ger överträffad böjstyvhet, vridmomentöverföring och exakt centrumposition.

Den förbättrade radiella precisionen och vridmomentöverföringen behövdes för att täcka in behoven i de tre målapplikationsområdena:

- Maskinspindelgränssnitt – fleroperationsmaskiner och karusellsvarvar

- Modulkoppling – fleroperationsmaskiner

- Manuellt snabbväxlingssystem – svarvar

Coromant Capto® är de vanligaste gränssnittet för flerfunktionsmaskiner, eftersom det klarar både statiska (svarvning) och roterande (fräsning/borrning) applikationer.

Maskinspindelrekommendationer för olika maskintyper

Fleroperationsmaskiner (endast roterande)

Vi rekommenderar användning av ett spindelgränssnitt med flänskontakt. BIG-PLUS® och HSK-A ger tillräckligt god stabilitet för majoriteten av roterande tillämpningar i fleroperationsmaskiner. För tunga applikationer bör man överväga Coromant Capto® C10 innan man testar en större koppling som HSK-A 125 eller SK60. För applikationer med högt varvtal bör man överväga HSK-E eller F.

Flerfunktionsmaskiner

Coromant Capto är den enda kopplingen som kan hantera kraven på vridmoment och böjstyvhet för både statiska och roterande applikationer.

Det finns olika lösnigar för spindelns fastspänningsmekanism samt spindelgränssnittets tillverkning. Sandvik Coromant arbetar aktivt med maskintillverkare för att stödja integreringen av Coromant Capto® i maskiner. Vårt huvudfokus ligger på de maskinutföranden och gränssnitt som visas nedan, där fördelarna med Coromant Capto® är som störst.

| C3 | C4 | C5 | C6 | C8 | C10 | |

| Svarv | * | * | ||||

| Svarv för tung bearbetning | ||||||

| Vertikalsvarv | ||||||

| Flerfunktionsmaskin | ||||||

| Fleroperationsmaskin med svarvning | ||||||

| Fleroperationsmaskin, tung bearbetning |

* Långa svarvbommar i stora svarvar

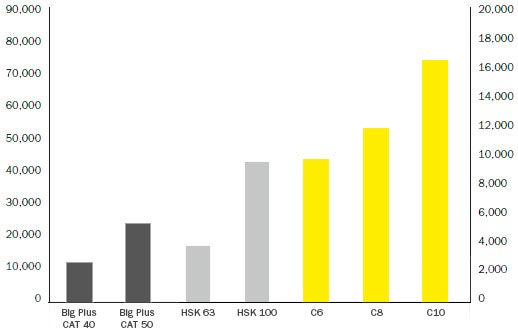

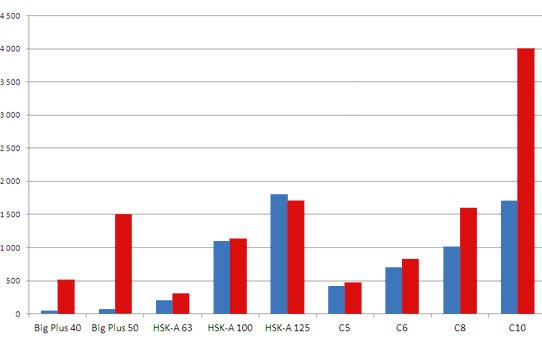

Jämförelse av spännkraft

Den invändiga fastspänningen med segment som används för ihåliga konor (HSK och Coromant Capto®) kan hantera högre spännkraft än dragtappen på en ISO-kona. I tabellen visas den spännkraft som appliceras på respektive gränssnitt. Den större korsande kontaktytan och kopplingslängden hos Coromant Capto® möjliggör mycket högre spännkrafter jämfört med HSK-A.

Källor: HSK-handbok, copyright 1999.

Big Daishowa (Big plus spindelsystem.)

Coromant Capto®

HSK-A

iSO-kona (SK)

Jämförelse av vridmomentöverföring och böjstyvhet

ISO-kona – Kilarna på en stor radie ger bra drivning för roterande applikationer

HSK-A – En liten kontaktyta som har spåren på konan snarare än flänsdiametern (liten radie), så det rekommenderas inte för applikationer med höga vridmoment.

Coromant Capto® – För svarvapplikation krävs exakt centrumpositionering, vilket innebär att polygondrivning ger bäst kapacitet.

Kopplingens storlek begränsar böjstyvheten och högsta varvtal. En stor koppling ger god styvhet men lägre varvtal, medan en liten koppling möjliggör högre varvtal men lägre böjstyvhet.

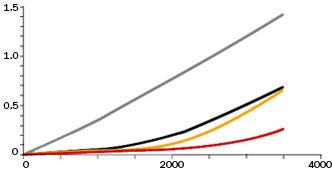

I diagrammet nedan visas begränsningarna för respektive koppling utifrån teoretiska beräkningar (FEA) för när ytkontakten upphör (böjstyvhet) och utmattningsgränsen har nåtts (maximalt vridmoment).

Blå: Maximalt böjmoment (Nm)

Röd: Maximalt vridmoment (Nm) inom utmattningsgränsen

BIG-PLUS® och HSK ger tillräckligt bra stabilitet för huvuddelen av de roterande applikationerna, men för flerfunktionsmaskiner är Coromant Capto® den enda kopplingen som klarar av att hantera kraven på vridmoment och böjstyvhet.

| Koppling | Storlek och fastspänningstyp | Spännkraft (dragtapp eller dragstång) | Max varvtal (beroende på spindel och lager) | |

| N | lbs | |||

| BIG-PLUS® ISO/CAT/BT 7/24-kona | Kona 40 | 12000 | 2703 | 16000 |

| Kona 50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

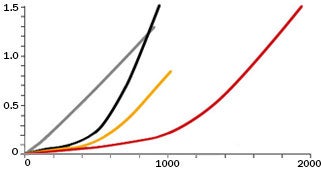

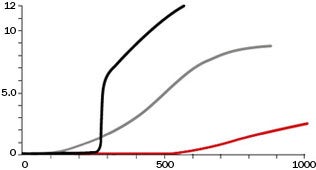

Statiskt test som jämförde böjstyvhet och vridmomentmotstånd

Det välrenommerade RWTH Aachen-universitetet i Tyskland har utfört ett antal statiska tester i maskinlaboratoriet (WZL) där man har jämfört böjstyvhet och vridmomentmotstånd i olika spindelgränssnitt.

Coromant Capto® mättes med två spännkrafter: samma som för HSK-A, (22 kN för C6 och 50 kN för C10) och sedan den högre standardspännkraften (45 kN för C6 och 80 kN för C10).

Böjstabilitet

Avböjning [mm/m]

Böjmoment [Nm]

C6- 45 kN

C6- 22 kN

HSK-A 63- 22 kN

7/24-kona, storlek 40-15 kN

Böjstabilitet

Avböjning [mm/m]

Böjmoment [Nm]

C10- 80 kN

C10- 50kN

HSK-A 100- 50 kN

7/24-kona, storlek 50-25 kN

Även med samma spännkraft som HSK-A uppvisade den starkare kopplingen bättre böjstyvhet, men med den högre spännkraften var tippningskraften 2,88 gånger högre för C6 jämfört med HSK-A 63 och 2,15 gånger bättre för C10 jämfört med HSK-A 100.

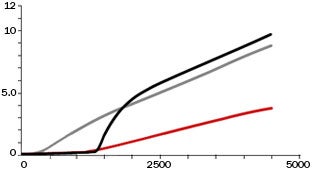

Vridmomentstabilitet

Avböjning [mm/m]

Vridmoment [Nm]

C6- 46kN

HSK-A 63- 22 kN

7/24-kona, storlek 40-15 kN

Vridmomentstabilitet

Avböjning [mm/m]

Vridmoment [Nm]

C10- 50kN

HSK-A 100- 50 kN

7/24-kona, storlek 50-25 kN

Graferna visar att Coromant Capto® C6 har 2,29 gånger bättre vridmomentmotstånd än HSK-A 63. Vridvinkeln var 7,1 gånger bättre. Motsvarande siffror för C10 var 1,85 gånger bättre vridmomentmotstånd och 4,0 gånger bättre vridvinkel än HSK-A 100.

Arbetstips

Det finns flera faktorer att tänka på för att uppnå en optimerad uppborrningsprocess.... chevron_right

Modulära lösningar

Med modulära verktygssystem kan du bygga upp en optimerad skräddarsydd uppsättning... chevron_right

Olika aspekter på skärvätska

I vissa fall kan det vara miljömässigt och kostnadsmässigt fördelaktigt att bearbeta... chevron_right

CoroMill® MH20

Mångsidigt koncept för alla typer av fräsoperationer med hög matning, som hjälper... chevron_right