Draaifrezen

Wat is succesvol draaifrezen?

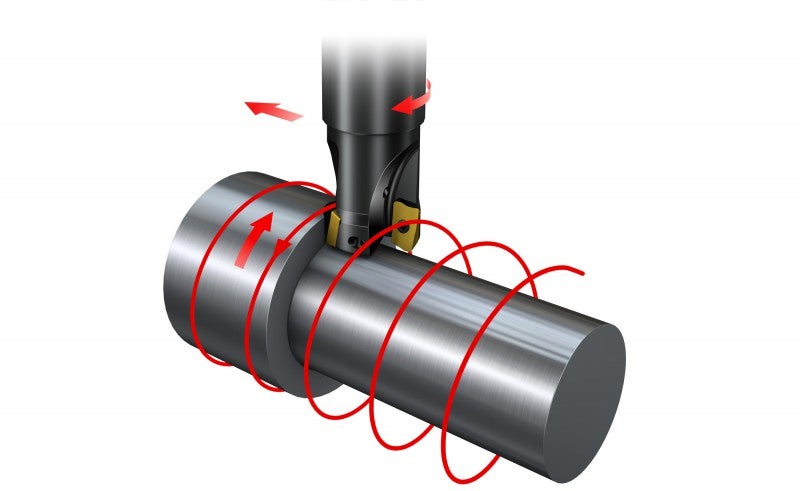

Draaifrezen wordt gedefinieerd als het frezen van een gebogen oppervlak terwijl het werkstuk rond het middelpunt wordt geroteerd.

Excentrische vormen die aanzienlijk afwijken van degene die conventionele frees- of draaibewerkingen produceren, kunnen vaak wel met draaifrezen worden gemaakt. De methode kent een hoge metaalverwijdersnelheid met een uitstekende spaanbeheersing.

- Er kan alleen een cilindrisch oppervlak worden geproduceerd bij het voeden van de frees in radiale richting tijdens het roteren.

- Door het gelijktijdig bewegen van de frees in twee richtingen is het mogelijk excentrische oppervlakken te maken, bijvoorbeeld nokken op assen.

- Voor bewegingen in meer dan 2 assen is een gereedschap nodig met functionaliteit voor hellend frezen.

- Voor het bewerken van conische vormen zijn 5 assen nodig.

- Voor draaifrezen van complexe profielen, bijv. turbineschoepen, is een gelijktijdige beweging nodig in 5 (of 4) assen, 2 of 3 voor het werkstuk en 1 of 2 voor het gereedschap.

- Het is mogelijk om werkstukken te produceren, zoals turbinebladen, door het voeden van de frees in meer dan 2 assen terwijl tegelijkertijd het werkstuk wordt geroteerd.

Keuze van het draaifreesproces

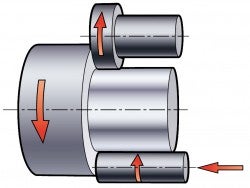

Vlakdraaifrezen – 4/5 assen

Belangrijkste methode voor uitwendig bewerken.

+ Korte gereedschap uitsteeklengtes.

+ Kleinere gereedschapsdiameters / laag koppel.

+ Externe/slanke werkstukken.

+ Profielfrezen.

− Niet een natuurlijk cilindrisch oppervlak.

− Inwendig.

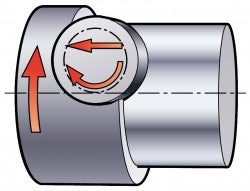

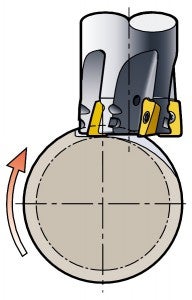

Omtrekdraaifrezen – 3/4 assen

Zelfde principe als voor circulaire interpolatie (inwendig / uitwendig), maar bij draaifrezen draaien zowel het werkstuk als de frees.

Wordt voornamelijk gebruikt voor inwendige functies.

+ Inwendig bewerken.

+ Cilindrisch oppervlak.

+ Smalle sleuven.

+ Draadfrezen.

+ Rondheid.

− Contouren.

− Grotere diameters/hoog koppel.

− Lange uitsteeklengtes.

Hoe draaifrezen toe te passen

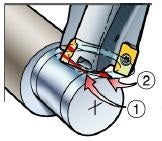

Freespositie - rechthoekige wisselplaten/wiper

Freespositie

Breede van snede

1 = eerste snede

2 = tweede snede

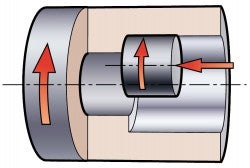

Bij vlakdraaifrezen wordt één wiper-wisselplaat gebruikt voor het generen van het rechte lijncontact tussen de frees en het bewerkte oppervlak om het cilindrische deel van het werkstuk te maken.

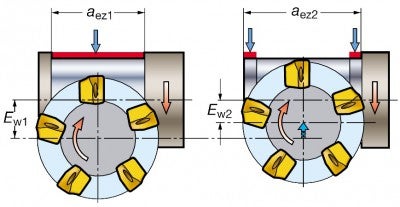

Omdat het gefreesde oppervlak convex is, moet de wiper-geleiderand plat zijn in plaats van gekromd. Om de hele breedte van de frees te beslaan, moet het gereedschap worden geplaatst met tenminste twee offsets, eerst Ew1 tijdens de eerste omwenteling van het werkstuk en dan verplaatst naar Ew2 voor een tweede snede.

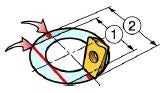

Freespositie - ronde wisselplaten/geen wiper

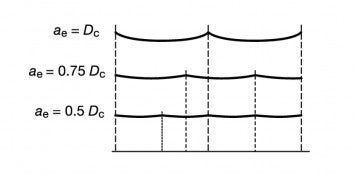

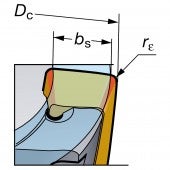

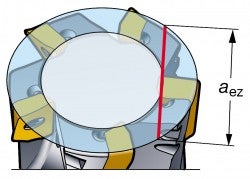

Voor het produceren van een zo vlak mogelijk oppervlak bij draaifrezen is een frees met kleine diameter met een snijbreedte, ae, minder dan 40% van de effectieve freesdiameter, DC, optimaal.

Echter de ae moet worden verhoogd om de beste productiviteit te behalen. Dit kan worden gerealiseerd door het verhogen van:

- De freesdiameter.

- Ratio van de radiale aangrijping – ae/DC.

Om een acceptabele ribbelhoogte te verkrijgen, moet de frees worden verplaatst uit het centrum. De hoeveelheid van de verplaatsing hangt af van de ae, en wordt overgenomen uit het diagram voor de respectievelijke ae/DC.

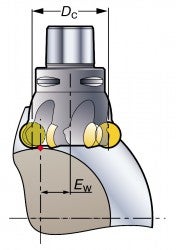

Offset en breedte van de snede

Breedte van de wiper

Breedte van snede

Voor het frezen van een oppervlak dat breder is dan de freesdiameter is het nodig om in de initiële positie te blijven en vervolgens de frees in de axiale richting te verplaatsen tot de gewenste lengte, die echter niet meer is dan 80% van de aez1 per omwenteling. Wanneer een 90°-hoek is vereist moet de frees verplaatsen naar een tweede positie, Ew2.

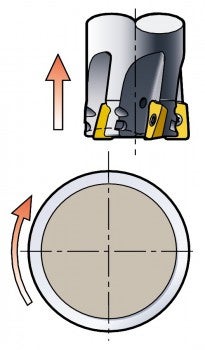

Invoeding principe

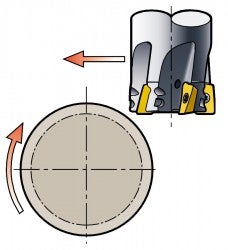

Tijdens het freesproces moet het freesgereedschap in het werkstuk worden gevoerd in de radiale richting. De rotatiesnelheid van het werkstuk moet corresponderen met de voeding/tand die wordt aanbevolen voor de wisselplaat. De frees moet axiaal uittreden.

Schroefdraadfrezen

Draadfrezen produceert schroefdraad met de circulaire spiraalbeweging van een roterend... chevron_right

Hellend frezen: Twee assen lineair en circulair

Wat is succesvol hellend frezen? Lineair hellend frezen is een algemeen gebruikte,... chevron_right

Algemeen draaien

Wat is draaien Draaien genereert cilindrische en ronde vormen met behulp van een... chevron_right

Frezen van gaten en holtes/uitsparingen

Twee-assen lineair hellend frezen. Circulair infrezen. Breder maken van een gat. Circulair... chevron_right