Selectie van de machinespil

De selectie van de spil-koppeling is een zeer belangrijke beslissing, omdat dit vaak de beperkingen definieert van de verspaningsefficiëntie. Er is geen eenduidig antwoord op welke koppeling het beste is – dit hang af van de componenten die bewerkt moeten worden en de bewerkingen die uitgevoerd moeten worden. Er mag niet worden aangenomen dat de standaard spilopties bij een machine noodzakelijkerwijze de beste keuze zijn.

Machinespilvereisten

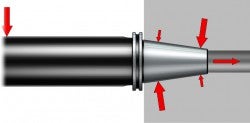

Wanneer er niet wordt bewerkt, moet de spilkoppeling een snelle uitwisselbaarheid mogelijk maken. Maar bij het bewerken is het van vitaal belang dat de verbinding tussen machinespil en koppeling stevig is, zelfs wanneer krachten hun uiterste best doen om deze verbinding te verstoren. Het is belangrijk een koppeling te hebben die een goede buigstijfheid en draaimomentmogelijkheden biedt.

- Buigstijfheid: Noodzakelijk voor een stabiel snijproces bij lange gereedschapuitsteeklengtes of bij zware snijbelastingen

- Koppeloverdracht: Bewerkingen met grote diameters zijn het gevoeligst. De belasting die wordt aangebracht op een zekere afstand van het spil-centrum (Koppel=Kracht x Radius) moet worden opgevangen door een groter aandrijfcontactvlak

- Nauwkeurige centerpositie van het gereedschap: Voor het bieden van repeteernauwkeurigheid en betrouwbare productie, hetgeen vooral belangrijk is voor draaibewerkingen

De koppelingskarakteristieken om bestand te zijn tegen hoge buig- of radiale krachten zijn:

- Flenscontactdiameter: Het flenscontactoppervlak verhoogt de platformbasis, waardoor de hefboomwerking van de snijkrachten afneemt

- Opspankracht: Hoe groter de spankracht voor het vasthouden van de koppeling, des te groter is de benodigde snijkracht om de koppeling los te krijgen

- Dwarsdoorsnede: Afname van de gereedschapdiameter ten opzichte van het flenscontact, zal de stijfheid van het gereedschap doen afnemen

- Koppeloverdracht :Het duidelijkst waarneembaar bij gereedschappen met een grote diameter en draaien, het niet bestand zijn tegen het draaimoment zal direct leiden tot verlies aan centerhoogte en nauwkeurigheid

Geschiedenis van de machinespilkoppeling

De interface van de machinespil is samen geëvolueerd met de evolutie van de machines. Enkele van de belangrijke mijlpalen die invloed hebben gehad op de veranderingen zijn:

- NC-besturing hetgeen heeft geleid tot automatische gereedschapswisseling en gereedschapsopslag. Dit heeft geleid tot de steilconus en introductie van aantrekbouten en grijpergroeven

- Hogere spiltoerentallen

- Multi-functioneel bewerken, draaien, frezen en boren met dezelfde interface

De eerste en algemeen bekende interface was de Morse Taper, al in 1868 ontwikkeld voor boren. Daarna werd de steile conus 7/24 ook wel ISO conus geïntroduceerd (1927). Grijpergroeven en aantrekbouten werden toegevoegd voor gereedschapswissel in de jaren 60, maar met 3 regionale varianten MAS-BT in Azië, ISO/DIN in Europa en CAT-V in Amerika.

Het nadeel met de steilconus is buigstijfheid en tpm-capaciteit als gevolg van de geringe klemkracht en gebrek aan kopvlakcontact met de spilneus.. Dit leidde tot nieuwe ontwikkelingen in de jaren negentig met BIG-PLUS® (ontwikkeld in Japan door BIG Daishowa ), HSK (ontwikkeld in Duitsland door het DIN-commitee) en Coromant Capto® (geïntroduceerd in 1990 en het enige systeem ontwikkeld voor alle typen toepassingen – draaien, frezen en boren – direct vanaf het begin).

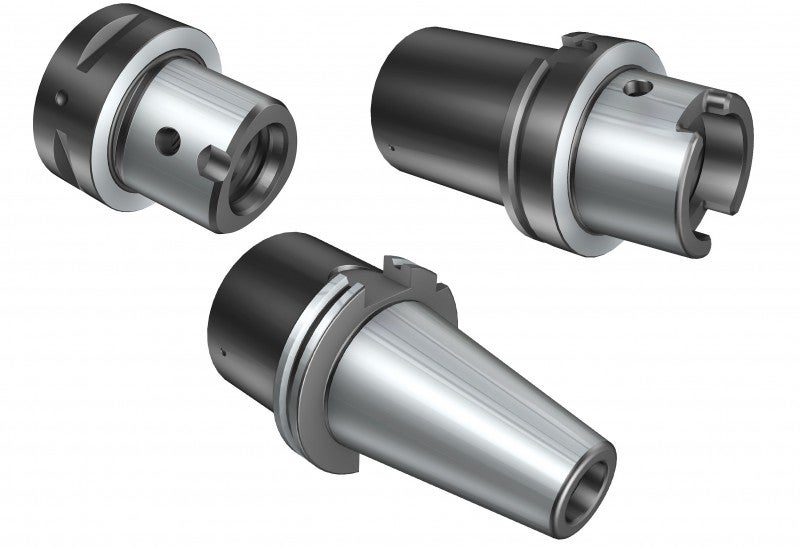

Machinespil koppelingstypen

De onderstaande tabel toont de vier belangrijkste koppelingen en een stapsgewijze evolutie van de traditionele steilconus naar Coromant Capto®. Alle koppelingen, behalve BIG-PLUS®, zijn gestandaardiseerd als DIN, ISO of ANSI.

| Conushoek | Flenscontact | Opspanmethode | Koppeloverdracht | |

| Steilconus | 16.26° | Nee | Aantrekbout | Meeneemnnokken op flenscontact |

| BIG-PLUS® | 16.26° | Ja | Aantrekbout | Meeneemnnokken op flenscontact |

| HSK-A | 5.7° | Ja | Interne segmentopspanning | Meeneemnokken op conus |

| Coromant Capto® | 2.88° | Ja | Interne segmentopspanning | Polygoon |

Steilconus

BIG-PLUS®

HSK-A

Coromant Capto®

Steilconus 7/24

Voor steile conussen, is de conushoek altijd hetzelfde. Grijpergroef en schroefdraad voor de aantrekbout kunnen variëren. Leverbaar als CAT, ISO, DIN en MAS BT.

BIG-PLUS®

BIG-PLUS® is ontwikkeld voor toepassing in bewerkingscentra. De conus en grijpergroef is hetzelfde als de traditionele steilconus, echter door de nauwe toleranties wordt een oppervlakcontact gerealiseerd, waardoor de buigstijfheid toeneemt. Een standaard steilconushouder past in een BIG-PLUS® spil, echter het mixen wordt niet aanbevolen. Leverbaar als CAT, ISO, DIN en MAS BT.

HSK

HSK (DIN 69893) is ontwikkeld voor bewerkingscentra. Deze is voorzien van flenscontact en hol conisch segment opspanning, waardoor de noodzaak voor aantrekbouten vervalt. De meeneemnokken hebben diverse configuraties, afhankelijk van de variant en in sommige gevallen geen voor toepassingen met hoge toerentallen.

- Type A: Algemene bewerkingen, hoge buigbelasting en gemiddeld koppel, automatische gereedschapswissel

- Type B: Stationaire toepassing, gemiddelde buigbelastingen, hoog koppel, speciale toepassingen, automatische gereedschapswissel

- Type C: Algemene bewerkingen, hoge buigbelasting en gemiddeld koppel, handmatige gereedschapswissel (ref. Type A)

- Type D: Stationaire toepassing, gemiddelde buigbelastingen, hoog koppel, speciale toepassingen, handmatige gereedschapswissel (ref. Type B)

- Type E: Hoge snelheidstoepassing, lichte en snelle spillen, lage buigmomenten en koppel, automatische gereedschapswissel, gemakkelijke balans

- Type F: Gematigde snelheidstoepassingen, bewerken van zachte materialen, gemiddelde buigmomenten en koppel, gemakkelijke balans

- Type T: Roterende en statische toepassingen met grotere toleranties in de aandrijfgroef (voor gereedschapspositionering). Er is geen ‘nek’ vereist en dus verbeterde buigmomentcapaciteiten

NB! Voor de meeste machines met HSK-T spil-koppeling is nog steeds de nek nodig voor automatische gereedschapswisselling en positionering in magazijnen – dit betekent dat HSK A/C/T gereedschappen nodig zijn

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

Coromant Capto® (ISO 26623) biedt de voordelen van zowel HSK als BIG-PLUS® maar heeft de noodzaak voor meeneemnokken geëlimineerd, door in plaats daarvan de aandrijving te verzorgen via een conische polygoon met vlakcontact. De sterke koppelingsdoorsnede biedt ruimte voor segment-opspanning met de hoogste opspankrachten, voor een ongeëvenaarde buigstijfheid, koppeloverdracht en center-positie nauwkeurigheid.

De verbeterde radiale nauwkeurigheid en koppeloverdracht was nodig om te voldoen aan de vereisten van de drie doeltoepassingsgebieden:

- Machinespilkoppeling– bewerkingscentra en verticale draaibanken

- Modulaire koppeling – bewerkingscentra

- Handmatig snelwisselsysteem – draaibanken

Coromant Capto® is de meest gangbare koppeling voor multi-task machines omdat deze zowel statische (draaien) als roterende (frezen/boren) toepassingen aankan.

Machinespilaanbevelingen van verschillende machinetypes

Bewerkingscentra (alleen roterend)

Het wordt aanbevolen om een spilinterface te gebruiken met vlakcontact. BIG-PLUS® en HSK-A bieden een voldoende stabiliteit voor de meeste roterende toepassingen in bewerkingscentra. Voor heavy duty toepassingen, moet Coromant Capto® C10 worden overwogen, eerder dan een grotere koppeling zoals HSK-A 125 of SK60. Voor toepassingen met hogere toerentallen moet HSK-E of F worden overwogen.

Multifunctionele machines (statisch en roterend)

Coromant Capto® is de enige koppeling die in staat is de koppel- en buigstijfheidsvereisten voor statische en roterende toepassingen te bieden..

Er zijn verschillende oplossingen voor spil opspanmechanismen alsmede spil-koppelingproductie. Sandvik Coromant werkt actief samen met machinebouwers om de integratie van Coromant Capto® in machines te ondersteunen. De primaire focus ligt op de machine-types en koppelingen hieronder, waar de voordelen van Coromant Capto® het grootste zijn.

| C3 | C4 | C5 | C6 | C8 | C10 | |

| Draaicentrum | * | * | ||||

| Heavy duty draaibank | ||||||

| Verticale draaibank | ||||||

| Multi-task machine | ||||||

| Bewerkingscentrum met draaien | ||||||

| Bewerkingscentrum, heavy duty |

* Lange boorbaren op grote draaicentra

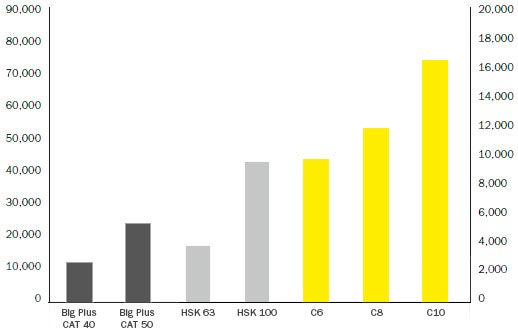

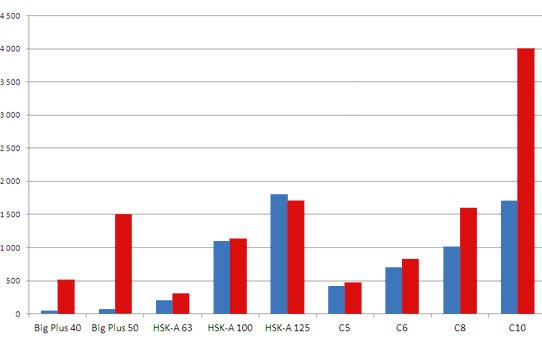

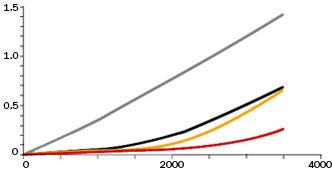

Opspankrachtvergelijking

De inwendige segmentopspanning die wordt gebruikt voor holle conussen (HSK en Coromant Capto®) kan een hogere spankracht bieden dan de aantrekbout kan leveren bij een steilconus. De tabel laat de uitgeoefende spankracht zien op de respectievelijke koppelingen. Het verhoogde doorsnedegebied en koppelingslengte van Coromant Capto® laat veel hogere opspankrachten toe vergeleken met HSK-A.

Bronnen: HSK handboek, copyright 1999.

Big Daishowa (Big plus spilsysteem.)

Coromant Capto®

HSK-A

Steilconus (SK)

Koppeloverdracht en buigstijfheidvergelijking

Steilconus – de meeneemnokken op een grote radius bieden een goede aandrijving voor roterende toepassingen

HSK-A – een klein contactvlak met de sleuven op de conus in plaats van op de flensdiameter (kleine radius) en wordt dus niet aanbevolen voor toepassingen met een hoog koppel.

Coromant Capto® – voor draaitoepassingen waar centerpositioneringsnauwkeurigheid is vereist, in welk geval de polygoon aandrijving de beste capaciteiten biedt.

De grootte van de koppeling geeft beperkingen qua buigstijfheid en maximum tpm. Een grote koppeling biedt goede stijfheid maar lagere tpm, terwijl een kleinere koppeling een hoger toerental mogelijk maakt, maar met lagere buigstijfheid.

Onderstaand diagram toont de beperkingen voor de betreffende koppelingen op basis van theoretische (FEA) berekeningen voor het moment waarop het oppervlakcontact wegvalt (buigstijfheid) en de moeheidsgrens wordt bereikt (max. koppel).

Blauw: Maximum buigmoment (Nm)

Red: Maximaal koppel (Nm) binnen vermoeidheidslimiet

Big Plus® en HSK bieden voldoende stabiliteit voor de meeste draaitoepassingen maar voor multi-task machines is Coromant Capto® ook de enige koppeling die in staat is de koppel- en buigstijfheidsvereisten te bieden.

| Koppeling | Grootte en opspantype | Klemkracht (trekbout of trekstang) | Max. omw/min (afhankelijk van spil en lagers) | |

| N | lbs | |||

| BIG-PLUS® ISO/CAT/BT 7/24 conus | Conus 40 | 12000 | 2703 | 16000 |

| Conus 50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

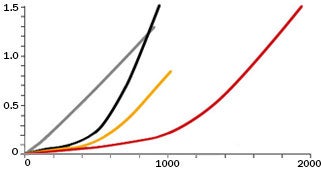

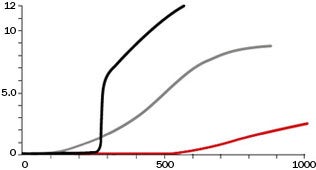

Statische test die de buigstijfheid en koppelbestendigheid vergelijkt

De Universtiteit RWTH van Aken in Duitsland voerde een reeks statische tests uit in het laboratorium (WZL) waarbij de buigstijfheid en koppelbestendigheid werd getest van de verschillende spil koppelingen.

Coromant Capto® werd gemeten met twee spankrachten: dezelfde als voor HSK-A, (22 kN voor C6 en 50 kN voor C10) en dan de hogere standaard opspankracht (45 kN voor C6 en 80 kN voor C10).

Buigstabiliteit

Afbuiging [mm/m]

Buigmoment [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

7/24 conus, grootte 40-15kN

Buigstabiliteit

Afbuiging [mm/m]

Buigmoment [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

7/24 conus, grootte 50-25kN

De resultaten laten zien dat zelfs met dezelfde opspankracht als HSK-A, de sterkere koppeling verbeterde buigstijfheid liet zien, maar met de hogere opspankracht was de kantelkracht 2.88 maal beter voor C6 vergeleken met HSK-A 63 en 2.15 maal beter voor C10 vergeleken met HSK-A 100.

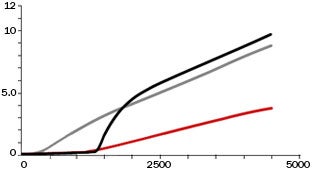

Koppelstabiliteit

Afbuiging [mm/m]

Draaimoment [Nm]

C6- 46kN

HSK-A 63- 22kN

7/24 conus, grootte 40-15kN

Koppelstabiliteit

Afbuiging [mm/m]

Draaimoment [Nm]

C10- 50kN

HSK-A 100- 50kN

7/24 conus, grootte 50-25kN

De grafieken laten zien dat Coromant Capto® C6 een 2.29 maal betere koppelbestendigheid heeft dan HSK-A 63. De verdraaihoek was 7.1 maal beter. Corresponderende figuren voor C10 toonden 1,85 maal betere koppelbestendigheid en 4,0 maal betere draaihoek dan HSK-A 100.

Toepassen van kotteren

Om een geoptimaliseerd kotterproces te realiseren, moet met verschillende factoren... chevron_right

Modulaire oplossingen

Modulaire gereedschapssystemen bieden de mogelijkheid om een gepersonaliseerde en... chevron_right

Gereedschapsconfiguratie

een goede kwaliteit bij het afsteken en groefsteken is grotendeels afhankelijk van... chevron_right

Spanhuls voor CoroChuck® 930 maximaliseert de uittrekbeveiliging

“Er 100% verzekerd van zijn dat uittrekking bij Weldon schachten niet voorkomt bij... chevron_right