Toepassen van kotteren

Om een geoptimaliseerd kotterproces te realiseren, moet met verschillende factoren rekening worden gehouden. Een juiste instelling van het gereedschap, wisselplaat en snijgegevens moeten zorgvuldig worden overwogen om een goede spaanbeheersing te realiseren. Zorg ervoor dat u onze tips opvolgt om een goede componentkwaliteit te realiseren.

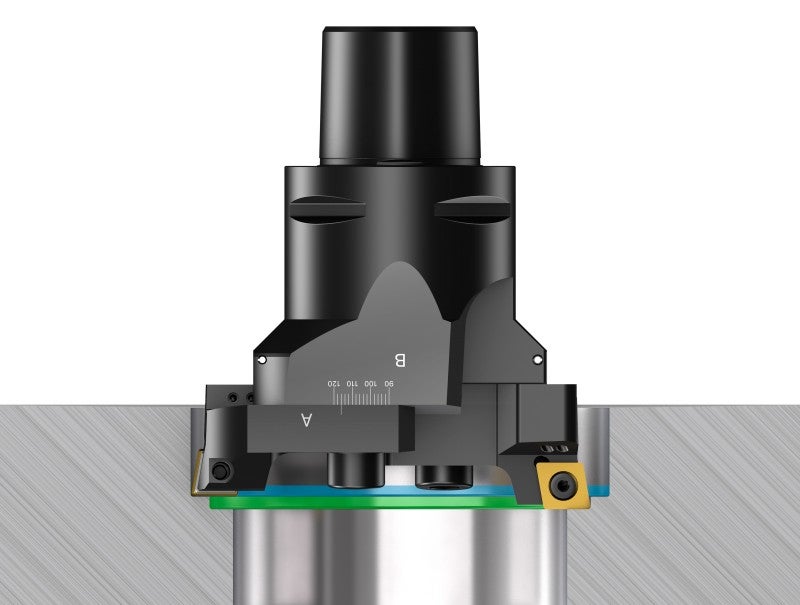

Stabiele kotttergereedschapsconfiguratie

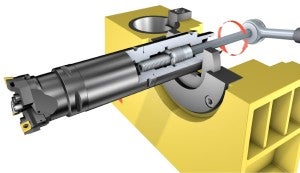

Buigstijfheid en koppeloverdracht zijn de belangrijkste factoren bij het kiezen van een gereedschapshouder voor kotterbewerkingen. Gebruik voor de beste stabiliteit en gatkwaliteit Coromant Capto® of een modulair systeem voor kleine diameters.

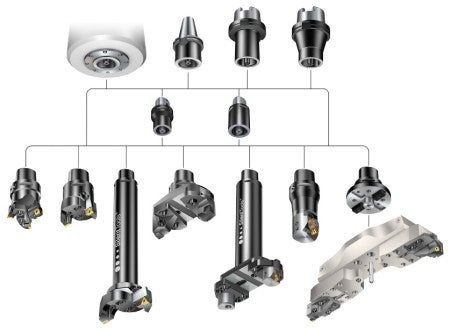

Coromant Capto® is het enige modulaire gereedschapssysteem dat is ontworpen voor alle metaalbewerkingen, inclusief alle productiemethoden voor het maken van gaten. Dezelfde snijgereedschappen en adapters kunnen worden gebruikt in verschillende toepassingen en machines. Dit maakt het mogelijk te standaardiseren op één gereedschapssysteem voor de gehele werkplaats. Denk aan het volgende:

- Kies de kortst mogelijke adapter

- Kies de sterkst mogelijke adapter

- Wanneer reductie nodig is, gebruik dan indien mogelijk de conische versie

- Gebruik voor lange uitsteeklengten (>4 × DCON) gedempte adapters

- Zorg indien mogelijk bij lange uitsteeklengten voor een robuuste opspanning met flenscontact op de spil

Een modulair systeem voor kleine diameters, zoals Coromant® EH, biedt een grote gereedschapsflexibiliteit. Het is mogelijk te kiezen uit een uitgebreide variatie aan koppen, adapters en schachten. Kleinere gereedschapsvoorraad met gestandaardiseerde gereedschappen minimaliseert de machinestilstand.

Geschikt voor:

- Kotterbewerkingen die een lange uitsteeklengte vereisen, zoals in grote bewerkingscentra in het diameterbereik 1–36 mm (0,039–1,42 inch)

- Diepe zittingen, omdat het de benodigde reikwijdte biedt zonder beperkende proceszekerheid

Tips en hints

- Kies voor een maximale stabiliteit, de grootst mogelijke koppelingsgrootte en de kortst mogelijke uitsteeklengte

- Verhoog de dynamische stijfheid door het toevoegen van een dempingsmechanisme

- Gebruik voor lange uitsteeklengten (>4 × koppelingsdiameter) gedempte gereedschappen

- Wanneer reducties nodig zijn, gebruik dan de conische versie indien mogelijk

- Coromant Capto® Tailor Made reductie/verleng adapters beschikbaar voor geoptimaliseerd ontwerp en dus de hoogste stabiliteit

- Voor lange uitsteeklengten, biedt een bewerkingsgereedschap met flenscontact machine-koppeling de beste prestaties, bijv. Coromant Capto® koppeling, HSK en BIG-PLUS®.

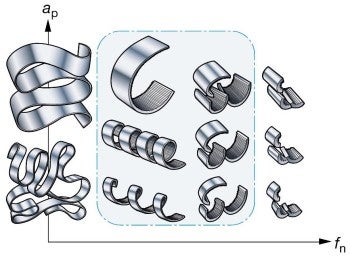

Succesvolle spaanbeheersing bij het kotteren

Spaanvorming en spaanverwijdering zijn kritische punten bij kotterbewerkingen, met name in blinde gaten.

Zorg ervoor dat de spaanverwijdering naar tevredenheid is. Spaanophoping heeft invloed op de gatkwaliteit, betrouwbaarheid en standtijd. Wisselplaatgeometrie en snijgegevens zijn cruciaal. Gebruik snijvloeistof voor het verbeteren van de spaanafvoer, standtijd en gatgeometrie.

Onjuiste snijgegevens kunnen leiden tot te korte/dikke spanen en overmatige snijkrachten, hetgeen resulteert in afbuiging en trilling. Lange spanen kunnen zich ophopen in het gat en leiden tot een slechtere oppervlakte-afwerking en spaanophoping, waardoor de wisselplaat breekt.

Ideale spanen moeten de vorm hebben van een komma die heel gemakkelijk uit het gat worden afgevoerd. Factoren die invloed hebben op het spaanbreken zijn :

- De wisselplaat micro- en macro-geometrie

- Snedediepte, voeding en snijsnelheid

- Materiaal

- Neusradius

- Instelhoek / intredehoek)

Snijgegevens bij kotteren

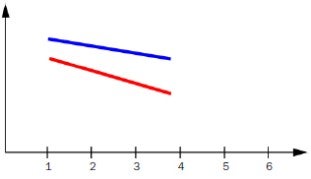

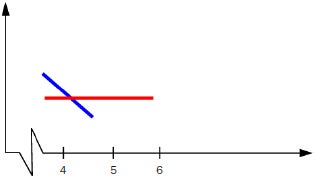

De snijsnelheid moet worden gereduceerd bij het werken met langere uitsteeklengten. De tabellen geven een algemene trend weer hoe de snijsnelheid gereduceerd moet worden bij verschillende geometrieën en uitsteeklengten.

vc

L1 / D5m

Snijsnelheid in relatie tot uitsteeklengte, verschillende geometrieën

Blauw: -PR

Rood: -WM

vc

L1 / D5m

Snijsnelheid in relatie tot uitsteeklengte

Blauw: Conventionele adapter

Rood: Gedempte adapter

Opm.:

De informatie uit deze tabellen moet alleen worden gezien als algemene trend voor de relatie tussen de snijsnelheid en de uitsteeklengte/koppelingsgrootte-ratio.

Aanbevelingen voor de gekozen wisselplaat en hardmetaalsoort kunnen over het algemeen worden gevolgd, maar met de volgende uitzonderingen:

- Aanbevolen start-snijgegevens om een goede spaanafvoer te waarborgen voor voorbewerken zijn 200 m/min (656 ft/min) en voor nabewerken 240 m/min (790 ft/min)

- Aanbevolen starttoerental bij het gebruik van kotterbaren voor fijnkotteren: Voor korte stalen en hardmetalen baren met wisselplaten: 120 m/min (395 ft/min)Voor lange stalen baren: 90 m/min (295 ft/min)Voor volhardmetalen baren met geslepen geometrie: 60 m/min (195 ft/min)

- Onvoldoende aangrijping van de snijkant kan de trilling versterken door frictie tijdens snijden, in plaats van een soepel snijdende werking

- Wanneer het gereedschap is ingesteld op de minimum mogelijke diameter, dan is de spaanafvoer lastiger en kan het eventueel noodzakelijk zijn om de snijdiepte te reduceren

- De maximum voeding bij fijnkotteren is beperkt door de gewenste oppervlakteafwerking

Hoe de standtijd te verbeteren bij kotteren?

De drie belangrijkste bewerkingsparameters in een kotterproces zijn toerental, voeding en snedediepte. Elk van deze heeft een effect op de standtijd. De snedediepte heeft het kleinste effect, gevolgd door de voeding. De snijsnelheid heeft verreweg het grootste effect op de standtijd van de wisselplaat.

Effecten van de snijsnelheid

Te laag

- Snijkantsopbouw

- Bot worden van de snijkant

- Onvoordelig

Te hoog

- Snelle vrijloopvlakslijtage

- Slechte afwerking

- Snelle kraterslijtage

- Plastische deformatie

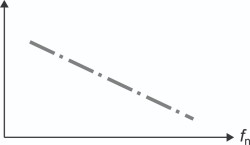

Snijsnelheid, vc, heeft een groot effect op de standtijd.

Pas vc aan voor het beste rendement. (Standtijd op Y-as)

Effecten van voeding

Te licht

- Lintspanen

- Snelle vrijloopvlakslijtage

- Snijkantsopbouw

- Onvoordelig

Te zwaar

- Minder spaanbeheersing

- Slechte oppervlakte-afwerking

- Kolkslijtage / plastische vervorming

- Groot opgenomen vermogen

- Spaanlassen

- Spaanhamering

Voeding, fn, heeft minder effect op de standtijd dan vc.

(Standtijd op Y-as)

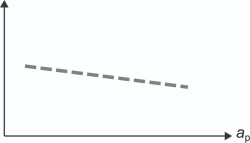

Effecten van de snedediepte

Te klein

- Verlies aan spaanbeheersing

- Trillingen

- Overmatige hitte

- Onvoordelig

Te diep

- Groot opgenomen vermogen

- Wisselplaatbreuk

- Verhoogde snijkrachten

Snedediepte, ae, heeft een kleine effect op de standtijd.

(Standtijd op Y-as)

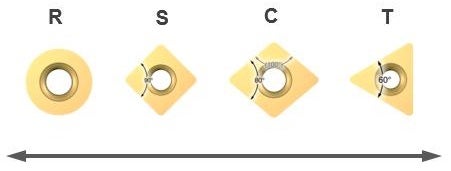

Hoe kies je de juiste kotterwisselplaat?

Voor een goede spaanbeheersing is het belangrijk de juiste wisselplaatgrootte, wisselplaatvorm en wisselplaatneusradius te kiezen.

- Selecteer de grootst mogelijke neushoek op de wisselplaat voor sterkte en zuinigheid

- Selecteer de grootst mogelijke neusradius voor wisselplaatsterkte

- Selecteer een kleinere neusradius wanneer er sprake is van neiging tot trillen

l = snijkantlengte (wisselplaatgrootte)

RE = neusradius

Neushoek

Raadpleeg Voorkotteren en Nakotteren voor meer informatie.

Kotterwisselplaatvorm

De wisselplaatvorm en punthoek voor kotteren variëren aanzienlijk van driehoekig gevormde wisselplaten met kleine punthoeken tot ronde wisselplaten.

Elke vorm heeft unieke eigenschappen. Sommige bieden de hoogste voorbewerkingssterkte terwijl anderen de beste toegankelijkheid bieden voor fijnkotteren.

Elke vorm heeft ook zo zijn unieke beperkingen. Een hoge snijkanttoegankelijkheid tijdens het bewerken leidt bijvoorbeeld tot een zwakkere snijkant.

Snijkantsterkte (Grote punthoek)

- Sterkere snijkant

- Hogere voedingen

- Verhoogde snijkrachten

- Verhoogde trillingen

Minder trillingsneigingen (Kleine punthoek)

- Zwakkere snijkant

- Verhoogde toegankelijkheid

- Verlaagde snijkrachten

- Verlaagde trillingen

Ronde wisselplaten

Ronde wisselplaten hebben een sterkere snijkant en zijn daarom beter bestand tegen grote snedediepten dan driehoekig gevormde wisselplaten.

Ronde wisselplaten vormen een productieve oplossing voor het bewerken in beklede materialen, bijv. kotteren van Inconel 625 las in olie- en gastoepassingen.

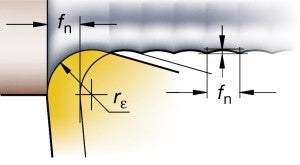

Wisselplaatneusradius en snedediepte

De neusradius, RE, is een sleutelfactor voor kotterbewerkingen. De selectie van de neusradius hangt af van de snedediepte en voeding en beïnvloed de oppervlakte-afwerking, spaanbreking en wisselplaatsterkte.

Kleine neusradius

- Ideaal voor geringe snedediepte

- Reduceert trilling

- Zwakke snijkant

Grote neusradius

- Zware voedingen

- Grote snededieptes

- Grote betrouwbaarheid van de snijkant

- Verhoogde radiale drukken

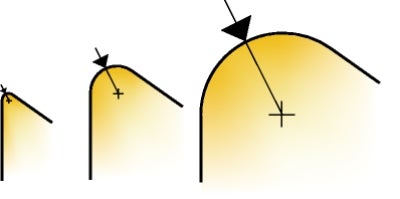

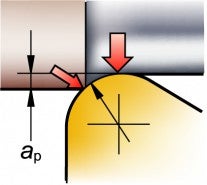

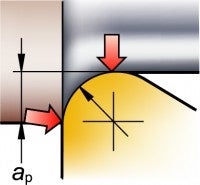

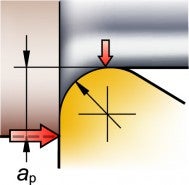

De relatie tussen neusradius en snedediepte heeft invloed op trillingsneigingen. Het is vaak gunstig om een neusradius te kiezen die kleiner is dan de snedediepte.

Bij kleinere snedediepte is de resulterende snijkracht radiaal en deze wil de wisselplaat wegduwen van het kotteroppervlak. Wanneer de snedediepte wordt verhoogd, wijzigt de snijkracht naar axiale kracht.

Als vuistregel, mag de snedediepte niet minder zijn dan 2/3 van de neusradius. Voorkom snededieptes kleiner dan 1/3 van de neusradius, bij nat nabewerken bij kleine snedediepten.

Met een kleine neusradius, kunnen de radiale snijkrachten tot een minimum worden beperkt, terwijl de voordelen van een grotere neusradius lijdt tot een sterkere snijkant, betere oppervlaktewaarde en nog meer druk op de snijkant.

De gegenereerde oppervlakte-afwerking wordt direct beïnvloed door de combinatie van neusradius en voeding. Lees meer over hoe een goede oppervlakte-afwerking te realiseren.

Wiper wisselplaat

Gebruik wiper wisselplaten voor een verbeterde oppervlakte-afwerking bij standaard snijgegevens of handhaaf de oppervlakte-afwerking bij een substantieel hogere voeding.

Wiper wisselplaten worden niet aanbevolen voor instabiele omstandigheden en lange uitsteeklengten.

Snijvloeistof en koelmiddel bij kotteren

Spaanverwijdering, koelen en smeren tussen het gereedschap en het werkstukmateriaal zijn de primaire functies van de snijvloeistof. Dit heeft invloed op de gatkwaliteit en de standtijd. Gebruik de inwendige snijvloeistoftoevoer om de vloeistof zo dicht mogelijk bij de snijkant te krijgen.

- Gebruik een mengsel van 5–8% oplosbare olie

- Hogere druk en volume verbetert de spaanverwijdering

- Snijvloeistofnevel of minimale smering kan worden gebruikt, met name in aluminium

- Droog kotteren kan worden uitgevoerd in kortspanende materialen, bij voorkeur in toepassingen met horizontale of doorgaande gaten Standtijd wordt gereduceerdPerslucht zal de spaanafvoer sterk verbeteren

Opm.:

- Droog bewerken wordt nooit aanbevolen in roestvaststaal (ISO M) en HRSA (ISO S) materiaal

- Uitwendige toevoer van snijvloeistof is acceptabel bij kortspanende materialen maar moet continu worden gericht op de snijzone. Als dit niet mogelijk is, probeer dan droog kotteren

Een kottergereedschap samenstellen

Samengestelde kottergereedschappen moeten vaak worden opgebouwd uit verschillende componenten voor een specifieke bewerking:

- Sledes of cassettes

- Kotteradapters

- Reducties

- Verlengingen

- Basishouders

Het is altijd van vitaal belang dat aanbevolen aandraaimomentwaarden worden aangehouden voor de assemblage en dat een geschikte opspaninrichting en een goed voorinstelapparaat wordt gebruikt.

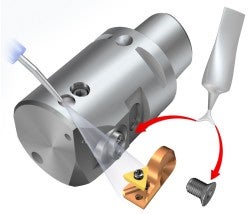

Momentsleutel

Om de beste prestaties te halen uit kottergereedschappen, moet een momentsleutel worden gebruik om het juiste aandraaimoment te realiseren voor het samengestelde kottergereedschap en wisselplaat. Een te hoog koppel heeft een negatief effect op de prestaties van het gereedschap en kan leiden tot het breken van de wisselplaat, vulring, schotelveer en schroef. Een te laag koppel zal leiden tot verschuiving of beweging van de wisselplaat, trillingen en een slechter snijresultaat.

Raadpleeg de Roterende gereedschappen catalogus voor aanbevolen aandraaikoppel voor uw kottergereedschap.

Onderhoud van het gereedschap

Controleer de wisselplaatzittingen regelmatig om te waarborgen dat ze niet zijn beschadigd tijdens het bewerken of hanteren. Zorg ervoor dat de wisselplaatzittingen vrij zijn van vuil of metaalschilfers.

Vervang versleten schroeven, ringen en schotelveren. Zorg ervoor dat u een momentsleutel heeft voor het juiste aandraaimoment.

Voor de beste prestaties, raden wij aan alle onderdelen ten minste eenmaal per jaar te reinigen en te smeren met olie. Smeermiddel moet zowel worden aangebracht op de schroefdraad als op het schroefkopvlak.

- Reinig alle te monteren items voorafgaande aan de montage

- Gebruik Molycote voor schroeven

- Smeer alle montage-items met olie tenminste eenmaal per jaar

- Reinig en smeer fijnkotterkoppen en kopsteekkop met olie. Minimaal eenmaal per jaar, bij permanent gebruik eenmaal per maand

- Gebruik een zuurvrij type lichte machine-olie Mobil Vectra Oil No. 2BP Energol HLP-D32Klueber Isoflex PDP 94

Smeren wordt uitgevoerd door de veerbelaste bal in te drukken en een paar druppels olie toe te voegen. Vanwege de centrifugale kracht wordt de olie er uit gewerkt en voorkomt dat vuil de adapter binnendringt.

Smeren van fijnkotterkoppen

Kotteren in verschillende materialen

Raadpleeg "algemeen draaien" voor informatie over draaien in verschillende materialen, dezelfde aanbevelingen gelden ook voor kotteren.

Kotteren

Productoverzicht Sandvik Coromant biedt gedempte kottergereedschappen voor voorbewerkings-... chevron_right

Draaien

Productoverzicht De keuze van de kotterbaar heeft een grote invloed op de kosten... chevron_right

Gereedschapsconfiguratie

een goede kwaliteit bij het afsteken en groefsteken is grotendeels afhankelijk van... chevron_right

Fijnkotteren

Fijnkotterbewerkingen worden uitgevoerd voor het nabewerken van een bestaand gat... chevron_right