Persmatrijzen

Niets laat de essentie van autoproductie zo goed zien dan de persmatrijs. Dat elk van uw matrijzen een enorme investering in tijd, geld en know-how vertegenwoordigt, is gemakkelijk te begrijpen. Net zo gemakkelijk als dat u uw doorlooptijden en productiekosten moet reduceren, vooral omdat de levenscycli van nieuwe modellen steeds korter wordt. Het maken van een persmatrijs vereist een aanzienlijke hoeveelheid metaalbewerkingsvaardigheden – eenvoudige bewerkingen alsmede geavanceerd verspanen in gietijzer, nodulair gietijzer, staal en gehard gereedschapstaal. Applicatie-overzicht  |

CoroMill® 745

Multi-snijkant concept geschikt voor grote serieproducties, flexibele productiestraten en wanneer maximaal gereedschapsgebruik belangrijk is. Het gepatenteerde wisselplaatpositioneringssysteem geeft dezelfde licht snijdende werking en resultaten als een positieve enkelzijdige frees, maar met in totaal 14 snijkanten.

CoroMill® 345

CoroMill 345 is een nieuwe generatie van 45-graden vlakfrezen, ontworpen om de beste kosten-effectiviteit op de markt te bieden. Dit geavanceerde gereedschap is primair ontworpen voor high performance vlakfrezen met kleine tot gemiddelde snededieptes in staal, roestvaststaal en gietijzer. Haar veelzijdigheid en verstrekkende optimalisatiemogelijkheden maken het geschikt voor veeleisende voorbewerkingen, tot spiegelgladde nabewerking.

CoroMill® 390 lange snijkantsfrees

Veelzijdige frees, voor diep of ondiep hoekfrezen bij algemene bewerkingen. Groot productprogramma met een breed scala aan diameters.

CoroMill® 316

Freessysteem met verwisselbare kop voor grotere flexibiliteit en betere productiviteit, plus lagere gereedschap- en voorraadkosten. Sterke snijkop/schacht interface biedt grote sterkte voor voorbewerken en een hoge stijfheid voor nabewerken. De nieuw geïntroduceerde volhardmetalen schacht is leverbaar in alle koppelingsgroottes van 10 tot 25 mm. Door de hogere stijfheid en minder afbuiging is het bewerken van grote uitsteeklengtes en diepe holtes mogelijk. Het biedt ook nauwkeurigheid bij nabewerkingen.

CoroMill® Radiusfrees

CoroMill radiusfrees is nu leverbaar met een geïntegreerde Coromant Capto koppeling. Coromant Capto verbetert de modulariteit van het gereedschap en de stijfheid van de koppeling.

CoroDrill® 880

Tot 100% hogere productiviteit vergeleken met conventionele wisselplaatboren dankzij de "step"-technologie. Vier snijdende wisselplaten met wiper geometrieën resulteren in een fantastische oppervlakte-afwerking. Geoptimaliseerde spaankanalen versnellen de spaanafvoer en helpen bij het voorkomen van productie-onderbrekingen. Leverbaar in diameters 12.00 t/m 63.5 mm.

5. Nabewerken van geharde onderdelen

Wisselplaat hardmetaalsoort GC1010

Geoptimaliseerd voor voorbewerken tot nabewerken, vormt de nieuwe PVD-gecoate GC1010 de perfecte aanvulling op onze bestaande hardmetaal profielen. Superieure taaiheid van de snijkant, een grotere slijtvastheid en verhoogde snijsnelheden bij het bewerken van geharde stalen. Zal absoluut de productiviteit verhogen.

CoroMill® 300

Frees met ronde wisselplaten voor soepel vlakfrezen, profielfrezen en het frezen van holtes. Voorbewerken in alle materialen van gietijzer tot gehard staal. De positieve snijhoeken maken lichte snedes en maken het mogelijk om hoge voedingssnelheden te realiseren, ook bij minder sterke machines en onder instabiele omstandigheden. Nu ook beschikbaar in wisselplaatgrootte IC20 en frezen in diameters 66 - 200 mm.

CoroMill® 200

Robuuste vlakfrees en profielfrees. Biedt een hoog verspaand volume met een hoge procesveiligheid en betrouwbaarheid. De sterke snijkanten maken de frees bestand tegen zware omstandigheden in onderbroken sneden (gaten, spleten, etc.) En / of abrasieve huid.

Diameterbereik: 25–160 mm (1–10 inch)

CoroMilll® MH20

Frees voor hoge voeding, geoptimaliseerd voor het frezen van holtes in matrijzen tot HRC 48, het frezen van diepe holtes onderin matrijzen, het bewerken van hoeken van gietblokken en hoekfrezen met weinig aangrijping.

Diameterbereik: 16–50 mm (5/8–2 inch)

CoroMilll® 415

Hoge voedingsvlakfrees met kleine diameter. Dit is een veelzijdig gereedschap dat geschikt is voor een breed scala aan toepassingen. Biedt gereduceerde kosten per component en grotere productiviteit dankzij hoog verspaand volume en de vierzijdige wisselplaat.

Diameterbereik: 13–32 mm (0,5–1,25 inch)

CoroMilll® 210

Vlak- en plungefrees met hoge voeding. Dit is een productief voorbewerkingsconcept om te gebruiken wanneer een groot verspaand volume de eerste prioriteit is. Hoge tafelvoeding is mogelijk dankzij het spaan "verdunningseffect", hetgeen resulteert in een hoge productiviteit.

Diameterbereik: 25–160 mm (1–6 inch)

CoroMilll® 210

Een verhaal uit de auto-industrie met een happy ending

Het begint in 1956 en eindigt op dinsdag, om 10.15, lokale tijd. In die periode heeft de automotive veteraan Kenneth Rooth gereedschappen voor de auto-industrie zien ontwikkelen van houten modellen en gipsmallen naar CAD-productie en een efficiënte 21ste eeuw productie.

Maar net toen het erop leek dat engineering niet geavanceerder kon worden, werkte Kenneth samen met Sandvik Coromant en realiseerde 30% reductie in de metaalbewerkingstijden van persmatrijzen.

Historie geschreven? Misschien. Geld bespaard? Absoluut.

Autoproducenten maken typisch meer dan een derde van hun persmatrijzen in-huis. Het maken van deze gereedschappen is tijdrovend en met zo'n 750 nodig om een auto te maken, vormen ze een grote bottleneck in de productie. Tegenwoordig hebben kortere doorlooptijden, meer modellen en krappere budgetten dit proces nog kritischer gemaakt.

Kenneth Rooth wist dat veel van dit snij en freeswerk werd uitgevoerd door individuele operators, met veel handmatig nabewerken, soms was daar veel vaardigheid en heel veel tijd voor nodig. Het resultaat was niet alleen hogere kosten, maar ook minder standaardisatie. De kwaliteit en pasvorm van een rechterdeur kon verschillen met die van een linkerdeur wanneer twee verschillende operators de machines programmeerden.

Sandvik Coromant kreeg de opdracht een manier te vinden om de kosten en doorlooptijden te reduceren en de kwaliteit te verhogen. Er werd een nieuw proces ontwikkeld met nieuwe gereedschappen en bewerkingsprocessen. De resultaten: bewerkingstijden werden met 30% gereduceerd, het handmatig matrijs polijsten werd volledig geëlimineerd en ander handmatige bewerkingen werden aanzienlijk gereduceerd.

Hoe deden ze dat?

Eerst werden de HSS boren vervangen door wisselplaatboren, een eenvoudige maatregel die een aanzienlijke toename in de efficiëtie betekende. Vervolgens, voor het verbeteren van de bewerkingsefficiëntie van onderdelen met lange uitsteeklengtes, vervangen silent tools de traditionele gereedschappen en een aantal sjablonen werd ontworpen voor toekomstig gebruik.

Kenneth Rooth

Persmatrijzen bewerken opnieuw uitgevonden

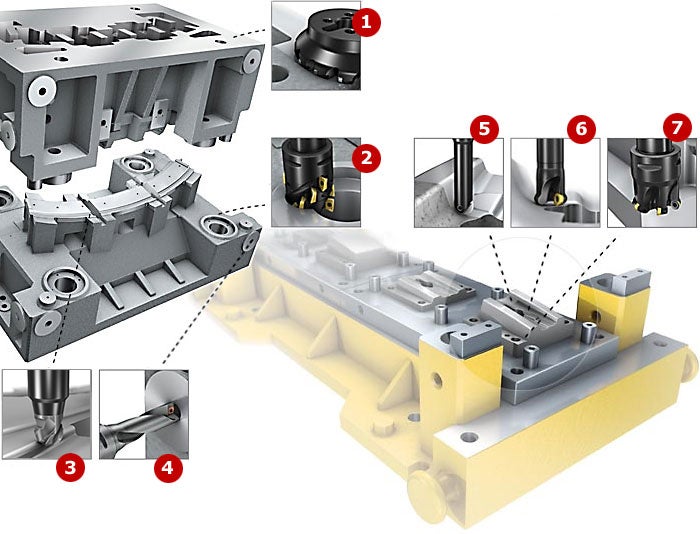

Wellicht de grootste besparingen op het gebied van het bewerken van persmatrijzen kan worden gevonden in nieuwe methoden voor materiaalverwijdering. Hier volgen een aantal voorbeelden van maatregelen die Kenneth Rooth hielpen om een held te worden op het gebied van kostenbesparing.

Ronde wisselplaatfrees in plaats van radiusfrees: besparingen in de doorlooptijd bij 3D-voorbewerken

Een gangbare voorbewerkingsmethode op 3D-oppervlakken is het gebruiken van een radiusfrees in een kopieerfreesbewerking bij variërende snededieptes. In combinatie met lange uitsteeklengtes van de spilneus, resulteert dit in overmatige belasting van het freesgereedschap en de machinespil.

Door het overschakelen naar contourfrezen met een ronde wisselplaatfrees, kan een hoger verspaand volume worden bereikt door te profiteren van het grotere aantal effectieve tanden. Een constante axiale snedediepte biedt een gelijkmatigere en constantere belasting op de spil, waardoor procesoptimalisaties mogelijk zijn.

Sneller gaten maken op matrijshouders

Gaten worden traditioneel geboord met HSS boren in gietijzeren matrijshouders. Omdat die matrijshouders vaak veel boutgaten en "eye-ley" gaten bevat, is de totale boortijd doorgaans lang.

Door deze boren te vervangen door een wisselplaatboor zoals de CoroDrill 880, kunnen enorme productiviteitsverbeteringen worden bereikt, zelfs bij droog bewerken.

Efficiënt gaten maken met plunge-boren in een "trimming" staal

Traditioneel worden deze ovalen gaten gemaakt met een HSS boor en vervolgens wijder gemaakt met een frees.

CoroDrill 880 vervangt deze combinatie door een afwisselende plunge-boor bewerking uit te voeren om het gat wijder te maken.

Deze methode verwijdert 85% van het materiaal in een veel korter tijdsbestek, waarbij de rest wordt overgelaten aan een traditionele ronde frees.

Lifter kenmerk

De standaard methode is het maken van een gat met een HSS boor, gevolgd door een volhardmetalen frees om de opening te maken.

In plaats hiervan kozen we ervoor om direct te boren met een wisselplaatboor (CoroDrill 880) en vervolgens de sleuf te verwijden met een plunge wisselplaatfrees (CoroMill 210).

Een uiterst efficiënte trochoïdale freesmethode werd vervolgens gebruikt voor het zo snel mogelijk verwijderen van zoveel mogelijk materiaal, bij grote snededieptes en bij het nauwere deel van de sleuf.

Geleidebuszittingen

Een efficiënte en flexibele manier van het bewerkingen van zittingen voor geleidebussen is het gebruik van een frees met ronde wisselpaten CoroMill 300, de CoroMill390 langesnijkantfrees, en de CoroBore 825 voor het nabewerken.

De CoroMill 300 wordt initieel gebruikt voor het vlakken en vervolgens voor het maken van het gat in een drie-assige spiraalvormige interpolatie.

De CoroMill 390LE bewerkt de zitting efficiënt dankzij haar grote snededieptecapaciteit, in combinatie met een lichte snijwerking.

De nabewerkingstolerantie wordt verkregen met het precisiekottergereedschap CoroBore 825. Dit proces bespaart zowel tijd als voorraad.

Normaal gesproken worden boorgereedschappen in combinatie met volhardmetalen frezen gebruikt voor dit soort kenmerken bij veel lagere productiviteitsniveaus.

Bewerken van oppervlak voor veiligheidsbouten

Plungefrezen met de CoroMill 210 kan een uitstekend alternatief zijn voor een lange snijkant frees voor kenmerken zoals deze, wanneer toegankelijkheid soms beperkt is en een lange uitsteeklengte nodig is. Standaard methoden gebruiken een HSS langesnijkantfrees.

De plunge-methode geleid de kracht in een axiale richting, die gunstiger is om vibraties te vermijden bij het bewerken met lange uitsteeklengtes.

Door te profiteren van het Coromant Capto systeem met haar uitstekende stabiliteit en modulariteit is het mogelijk uw gereedschapconfiguratie te optimaliseren.

CoroMill 300 bij het voorbewerken van 3D-oppervlakken.

CoroDrill 880 bij het maken van gaten in een persmatrijs.

Plunge-boren met CoroDrill 880.

Trochoïdaal frezen met CoroMill Plura.

CoroMill 390LE voor het bewerken van geleidebus.

CoroMill 210 bij plungefrezen.

Coromant Capto®

Bespaart tijd en geld elke keer dat u een draai-, boor- of freesgereeschap wisselt.

De capaciteit om de markt te verslaan is extra nuttig bij het maken van matrijzen. Coromant Capto nu erkend met een ISO standaard.

Silent Tools

In een trillingsgevoelige toepassing kunnen aanzienlijke productiviteitsverbeteringen worden gerealiseerd door het gebruik van Silent Tools.

De trillingsenergie wordt geabsorbeerd in de dempingsbaar, hetgeen resulteert in minimale trilling en de snijgegevens kunnen aanzienlijk worden verhoogd.

CoroChuck™ 930

Deze spantanghouder met de beste uittrekbeveiliging is ontworpen om trillingen te elimineren, zodat de stabiliteit en toegankelijkheid tijdens alle frees- en boorbewerkingen uitstekend zijn

Een betere, intelligentere oplossing voor elke bewerkingsstap

Het maken van een persmatrijs vereist een aanzienlijke hoeveelheid metaalbewerkingsvaardigheden... chevron_right

Turbineschoep

Het bewerken van schoepen wordt op een nieuw niveau gebracht Concurrerend produceren... chevron_right

Turbineschoep

Het bewerken van turbineschoepen wordt op een nieuw niveau gebracht Concurrerend... chevron_right

Hoe de bewerking van aluminium in de automotive industrie te optimaliseren

Met het toenemende gebruik in de automotive sector van motor-, aandrijflijn- waterpomp-... chevron_right