Turbineschoep

Het bewerken van schoepen wordt op een nieuw niveau gebracht

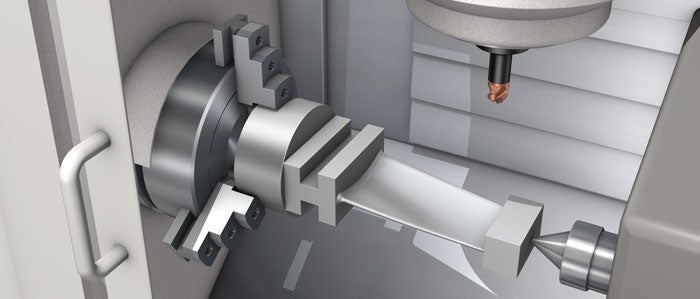

Concurrerend produceren van schoepen voor stoom- en gasturbines is een uitdaging met de meest veeleisende factoren op het gebied van metaalbewerking:

- materialen van onderdelen hebben een variabele bewerkbaarheid (sommige van hen slecht, waarbij speciale wisselplaten nodig zijn),

- aanzienlijke hoeveelheden materiaal moeten worden verwijderd en een goede oppervlakte-afwerking moet worden gerealiseerd (zonder dat dit een negatieve invloed heeft op de schoep, bijvoorbeeld qua restspanning),

- componentvorm is complex (sommige hebben geavanceerde CAM-programma's nodig met de beste methoden),

- schoepen zijn gevoelig voor trilling tijdens bewerken (lange, slanke, dunne onderdelen die lichtsnijdende gereedschappen nodig hebben en dempende capaciteiten),

- productie-efficiency is belangrijk (er worden grote volumes gemaakt),

- diverse verschillende gereedschappen moeten worden gebruikt en correct worden toegepast (gewoon vlakfrezen tot 4- tot 5-assig profieldraaien).

Een goed uitgewerkte bewerkingsstrategie met continue verbeteringen is cruciaal voor de productiviteit en opvolgende processen. Innovatieve gereedschappen en gekwalificeerde toepassing is de enige manier om tegemoet te komen aan de uitdagingen van de roterende schoepen.

Het voorbewerken van de schoep rhombus- en aerofoil-profiel, van met name middelgrootte bladen, vanaf blanks, om de basis schoepvorm te realiseren krijgt vaak de meeste aandacht omdat dit de bulk van het bewerken vertegenwoordigt. Veel van deze schoepen zijn gemaakt van martensitisch roestvaststaal maar schoepen worden ook vervaardigd van Duplex, HRSA en Titanium. Deze bewerking heeft een aantal verschillende oplossingen gekend over de jaren, maar ronde wisselplaat freesbeitels en radius-vingerfrezen zijn de belangrijkste middelen geworden, door kun capaciteit om profielen te genereren met een betrouwbare en sterke snijkant en tevens hun frees-tot-onderdeel speling.

Wanneer één frees wordt gebruikt voor de rhombus-voorbewerking, dan is een grote hoeveelheid frees-aangrijping met het onderdeel een belangrijke succesfactor, waarbij 60 tot 80% het doel is. Dit moet worden bereikt door het toepassen van de meest geschikte freesdiamater in combinatie met het meest gunstige gereedschappad. Ook moet het beste evenwicht tussen voeding, snedediepte, wisselplaatgrootte, -geometrie en hardmetaalsoort, vertanding van de wisselplaten alsmede de gegenereerde snijkrachten moet worden gerealiseerd om optimale prestaties, betrouwbaarheid en resultaten te realiseren.

Bij het voorbewerken van de basis van de schoepen, met name de transitie tussen kop en voet (hub en shroud) is een belangrijke opvolgende bewerking die goed geregeld moet worden omdat het hier ook om aanzienlijke hoeveelheden materiaal gaat, maar is niet geschikt voor de ronde wisselplaatfrees van de rhombus, vanwege de hoek. Hiervoor is een speciale oplossing nodig om een hoge efficiency te realiseren.

Voor het semi-nabewerken en nabewerken van de schoep zijn ook de beste gereedschap- en methode-oplossingen nodig om kwaliteit en een hoge efficiency te behalen. Een aanvullende ronde wisselplaatfrees, volhardmetalen vingerfrezen en een moderne, geschikte vlakfrees toegepast met geavanceerde methoden, speciaal voor de schoepgrootte en vorm alsmede de machine en programmeermogelijkheden, ronden de configuratie af.

Voorbewerking rhombus

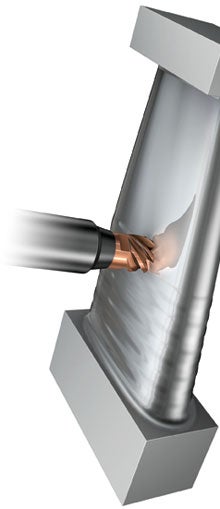

Een veel gebruikte methode voor het voorbewerken van de ruit is het recht binnentreden van de frees in het component. Deze methode zal de standtijd en de productiviteit niet optimaliseren. Onze aanbevolen methode is het in de snede draaien bij meelopend frezen en om de frees constant in snede te houden. Op deze wijze wordt de voedingsnelheid verhoogd en is een langere standtijd mogelijk.

CoroMill 600 is uw ideale frees voor profielvoorbewerking en semi-nabewerkingen. Geoptimaliseerd frees body-ontwerp, speciale hardmetaalsoorten en geometrie en het gepatenteerde iLock™ systeem maken het de ultieme keuze voor vleugelprofiel en rhombus bewerking.

Nieuw bladfreesconcept

Vleugelprofiel

Het moderne ontwerp van turbinebladen maximaliseert de doelmatigheid dankzij gecompliceerde oppervlaktegeometrieën. Het bewerken van deze oppervlakken vraagt daarom om een voorzichtige bewerkingsstrategie.

Sandvik Coromant biedt kennis en hoge-kwaliteit frezen voor het voorbewerken, semi-nabewerken en nabewerken van het vleugelprofiel, waaronder de CoroMill 600, CoroMill 300, CoroMill 316 en CoroMill Plura.

CoroMill 600

CoroMill 300

CoroMill Plura

Shroud en hub

Het voorbewerken van de transitie radii tussen de head/foot en het aerofoil-profiel van het blad is altijd een veeleisende en tijdrovende bewerking geweest, waarbij een aantal speciale gereedschappen wordt gebruikt.

De instelbare conische radiusfrees (maatwerkoplossing) combineert het beste van de CoroMill technologie in één speciale oplossing, waardoor een oppervlakte wordt gecreëerd dat klaar is voor nabewerking.. Gebruik de CoroMill Plura frezen voor het nabewerken. De productiviteitsverbeteringen zijn aanzienlijk.

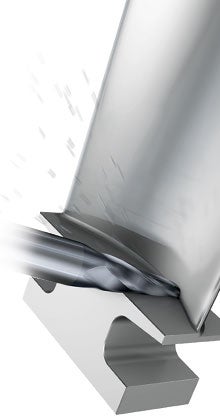

Kop en voet

Bij het vlakfrezen van kop en voet, het component binnentreden met de in de snede draaien methode. Positioneer de frees uit het midden voor het produceren van de dunst mogelijke spaan bij het uittreden. Dit resulteert in minder trillingen en maakt hogere voedingen mogelijk.

CoroMill 490 is een nieuwe geavanceerde frees-oplossing met een uniek ontwerp, gebaseerd op een grote axiale spaangroefhoek in combinatie met een positieve scherpe snijkant. CoroMill 490 biedt een superieure oppervlakte-afwerking van de kop en de voet.

CoroMill 316

CoroMill 216

CoroMill Plura

CoroMill 490

Bevestigingssleuf

De grootte van het blad en de positie van de sleuf bepalen de bewerkingsstrategie. Een methode met een frees met hoge voeding is vaak doelmatig bij het beginnen van een sleuf.

De eerste keuze voor het voorbewerken van de sleuf is de CoroMill 316 hoge voeding frees, met een hellend frezen pad. CoroMill Plura biedt een veelzijdige oplossing voor sleuffrezen, met een snijkantlengte die de diverse diepten van de sleuf beslaat.

CoroMill 316

CoroMill Plura

Nieuw schoepenfreesconcept

CoroMill 600 is een moderne innovatieve frees – een volledig nieuw ontwerp, gebaseerd op een uniek state-of-the-art platform van gereedschapelementen. Ontwikkeld voor voorbewerken en semi-nabewerken van turbineschoepen voor elektriciteitsopwekking, biedt deze frees met ronde wisselplaat een nieuwe benadering voor de uitdagingen op het gebied van bewerken van turbineschoepen.

Er zijn vier nieuwe elementen in het concept:

- wisselplaatzitting koppeling; deze factor is recent van groter en breder belang geworden vanwege het grotere effect op de mogelijkheden die beschikbaar worden gemaakt. Het iLock concept werd geïntroduceerd voor instelbare wisselplaat snijgereedschappen om zeker te zijn van een absolute positionering van de wisselplaat in de gereedschapshouder/freesbody. De wisselplaat draait gemakkelijker in positie bij het instellen of vervangen door operators met de handschoenen aan. Het zorgvuldig ontworpen design van nauwkeurig op elkaar afgestemde rails en groeven met de beste vorm en grootte heeft een verstrekken gevolg gehad op de stabiliteit en betrouwbaarheid van de snijkant en het omgaan met het gereedschap. Dit betekent dat de wisselplaten van de CoroMill 600 frees niet langer afhankelijk zijn van de steun van de zijkanten van de wisselplaatzitting voor het borgen van de wisselplaat en de instelling/bevestiging van de wisselplaat, waardoor de weg is vrijgemaakt voor wisselplaten met volledig nieuwe, geoptimaliseerde geometrieën, die eerder ondenkbaar waren. Nieuwe visies zijn mogelijk m.b.t. snijwerking, snijgeometrie variaties langs de snijkant, voedingoptimalisatie, etc.

- de freesbody van de CoroMill 600 heeft een volledig nieuw ontwerp, geoptimaliseerd voor het frezen van gebogen vlakken, zoals bij 4- en 5-assig frezen van turbineschoepen. De vorm en speling van de freesbody betekent mogelijkheden voor het optimaliseren van het gereedschappad, een hogere bewerkingsbetrouwbaarheid en een verbeterde spaanafvoer. Een differentiële wisselplaat-vertanding minimaliseert de trillingsneigingen.

- nieuwe wisselplaat-geometrieën worden ontwikkeld voor de CoroMill 600, variërend van licht snijdend, tot gemiddelde bewerkingscapaciteiten. Wisselplaten worden direct geperst m.b.v. de meest recente wisselplaatproductie-technologieën. De lichtsnijdende wisselplaat kent goede en vaak zelfs betere prestaties dan geslepen wisselplaten met een gelijksoortige geometrie. Deze wisselplaat heeft een scherpe, positieve, maar sterke snijkant met geoptimaliseerde micro-geometrie voor diverse schoepenmaterialen.

- een nieuwe wisselplaat hardmetaalsoort ontwikkeling is afgerond voor de CoroMill 600 gereedschappen. Door een spiksplinternieuwe CVD-gecoate hardmetaalsoort, speciaal ontwikkeld en geoptimaliseerd voor het frezen van turbineschoepen konden de prestaties verbeteren voor een uitgebreid programma van martensitisch roestvaststalen schoepen. De hardmetaalsoort vertegenwoordigt een nieuwe combinatie van wisselplaatbasismateriaal, coating en productieprocessen. Aanvullend, modern CVD en PVD-gecoate wisselplaat hardmetaalsoorten voor andere concurrerende schoepmaterialen zijn beproefde en gevestigde oplossingen.

- hogedruk koelmiddel, lucht of minimale smeerfaciliteiten maken onderdeel uit van de CoroMill 600 frees. Het standaard HP concept is voorbereid voor elke wisselplaatzitting, met de optionele koelmiddelstraal gericht voor een verbeterde spaanvorming. Dit dient om een hydraulische wig van koelmiddel te creëren voor de meer veeleisende materialen of voor perslucht, om de spaanvorming en afvoer te verbeteren – een doorslaggevende factor bij het frezen van schoepen, waar freessnelheden relatief laag zijn.

Voorbewerken

Unieke wisselplaatzitting-technnologie

Vleugelprofielbewerken

Omvat het selecteren van gereedschappen voor het semi-nabewerken en nabewerken van de schoepcontour. Deze zijn gebaseerd op schoepgrootte, machine en methoden. Om optimale resultaten te bereiken, moet het gereedschap in verhouding zijn tot de hoeveelheid materiaal en het gevormde oppervlak. De CoroMill 300 ronde wisselplaatfrees is een uitstekende profieldraaifrees voor vijf-assige bewerking met een goede speling, licht snijdende werking en een breed bereik voor semi-nabewerken. Deze is in staat tot semi-nabewerken met hoge voeding, met een extra nauw vertande versie met, als er al sprake van is, minimale trillingsneigingen. De 12 en 8 mm IC wisselplaten, in verschillende geometrieën, kunnen worden geselecteerd samen met de diameter en vertanding voor optimale prestaties.

Semi-nabewerken en nabewerken van de vleugelprofiel betekent profieldraai-gangen met CoroMill Plura volhardmetalen vingerfrezen of met verwisselbare koppen in CoroMill 316. De semi-nabewerking zal invloed hebben op de oppervlakte-afwerking die wordt gerealiseerd in de uiteindelijke nabewerking. Het doel moet zijn om een zeer regelmatige, uniforme laag restmateriaal te genereren, indien nodig door twee semi-nabewerkingen. Trillingsneigingen zijn een andere factor die kan worden beïnvloed door de aangrijping van de frees, benadering en snijdende werking van het gebruikte gereedschap.

Het CoroMill Plura programma is een moderne ontwikkeling van volhardmetalen vingerfrezen in geavanceerde hardmetaalsoorten voor alle componentmaterialen. De geometrie-ontwikkeling heeft de freesvereisten geïntroduceerd in de hedendaagse machines. De spaangroefdiepte is gevarieerd en aangepast voor snedes, waarbij de best mogelijke kernstijfheid en ruimte voor een efficiënte spaanafvoer bij het bewerken van schoepen wordt geboden.

Vingerfreesbewerkingen zijn grotendeels gedomineerd door twee enigszins overlappende toepassingsgebieden m.b.t. gereedschapstypen – instelbare wisselplaatfrezen en volhardmetalen frezen. Deze gebieden worden voornamelijk gescheiden door de gereedschapdiameter, bedrijfstype en de benodigde afwerking van het component. Instelbare wisselplaat vingerfrezen kennen geen bovengrens door de diameter, maar hebben vanwege praktische redenen een ondergrens voor de diameter – vaak 12 of 16 mm. Volhardmetalen vingerfrezen, aan de andere kant, kunnen diameters hebben van tienden van een millimeter, maar hebben doorgaans een economische bovenlimiet voor de diameter van ca. 25 mm.

Met betrekking tot de typen bewerking en afwerking, zijn instelbare wisselplaat frezen flexibele gereedschappen met een hoge verspanende capaciteit, goed geschikt voor de meeste bewerkingen terwijl volhardmetalen frezen nauwe gereedschapstoleranties hebben en een hoge afwerkingsnauwkeurigheid kennen, met name bij een grote axiale snededeipte, dankzij lange radiale snijkanten.

Terwijl een volhardmetalen gereedschap één compleet precisiegereedschap vormt, geïntegreerd van schacht tot snijkant, bestaat een instelbaar gereedschap uit twee gereedschapselementen, hetgeen een brede variatie en optimalisatiemogelijkheden betekent. Tussen de twee gebieden, geboden door de instelbare wisselplaat en volhardmetalen gereedschappen, is er een potentieel gebied voor een alternatieve oplossing die beide overlapt. Eentje die zowel instelbaarheid van de snijkant biedt als de voordelen van volhardmetalen gereedschap voor kleine tot middelgrote vingerfreesdiameters.

Het CoroMill 316 verwisselbare kop freessysteem heeft het raffinement van Plura volhardmetalen snijkanten, gecombineerd met een geavanceerde koppeling tussen kop en gereedschapschacht. Het biedt een zeer uitgebreide capaciteit met een programma van Plura koppen waar het geboden programma aan schachten zorgt voor een brede geschiktheid voor bewerkingsgereedschap. Het CoroMill 316 gereedschap is gebalanceerd door het ontwerp en dus geschikt voor relatief hoge spilsnelheden. Het combineert de voordelen van gereedschap cost efficiency met gereedschap handling efficiency. De combinatie van hoge snelheden en koppen met meerdere tanden biedt de mogelijkheid van zeer hoge voedingen alsmede eenhoge snijsnelheid. Het verwisselbare kop concept maakt het ook gemakkelijker de freesgeometrie aan te passen aan de diverse werkstukmaterialen en condities. Het ontwerp van de koppen biedt een goede bewerkingstabiliteit en geminimaliseerde neiging tot gereedschapsafbuiging door spiraalvormige en differentiële vertanding.

Geavanceerde koppeling

Het shroud - en hub-gebied van de schoep

Omdat er gebieden bij betrokken zijn die er naar toe overgaan, en de transitie radii tussen de root en de kop van de schoep, wordt het meestal gezien als een stand-alone bewerking, waarbij speciale gereedschappen worden gebruikt. De noodzaak voor het wegfrezen van resten bij het voorbewerken is een behoorlijk veeleisende bewerking waarvoor een frees nodig is die in staat is tot een groot verspaand volume tijdens flank- en punt-aangrijping.

Een conische vingerfrees is ideaal en afhankelijk van de grootte van de schoep, als instelbare frees of volhardmetalen vingerfrees, waarvan CoroMill Plura een uitgebreid programma biedt. Wanneer het gaat om het optimaliseren van de productiviteit bij deze bewerking waar er veel materiaal is, dan is een speciale frees met instelbare wisselplaten meestal de beste oplossing. Een radiusfrees, in combinatie met een lange snijkant frees kan de taak in opeenvolgende bewerkingen uitvoeren – CoroMill 216 en CoroMill 390 zijn daarbij de optimale keuzes.

Echter dit is een bewerking die smeekt om een speciale freesoplossing. Deze is er ook gekomen door het ontwerp van een speciale conische radius vingerfrees welke het beste van de CoroMill technologie combineert in één. Dit gereedschap is het hulpmiddel waarmee het voorbewerken van de shroud en hub fillets nadat de rhombus is voorbewerkt en voordat de nabewerking begint. In één bewerking – of in elk geval met minder gangen dan vele bestaande oplossingen – het overgangsgebied wordt klaargemaakt voor het semi-nabewerken. Deze frees kan worden aangepast aan verschillende schoepgroottes, m.b.v. standaard instelbare wisselplaten die zijn beproefd voor elke snede. Dit state-of-the-art speciale gereedschapontwerp biedt een nieuwe oplossing voor een veeleisende, vaak tijdrovende en gereedschap vretende bewerking, waarbij productiviteitsverbeteringen aanzienlijk zijn.

Nieuwe ontwikkelingen voor voorbewerken en nabewerken met conische radius-vingerfrezen

Turbineschoep

Het bewerken van turbineschoepen wordt op een nieuw niveau gebracht Concurrerend... chevron_right

Turbinebehuizing

Bewerkingsvoordelen voor turbine behuizingen. Het creëren van toegevoegde waarde... chevron_right

Turbinebehuizing

Bewerkingsvoordelen voor power casings Het creëren van waarde welke van voordeel... chevron_right

Persmatrijzen

Niets laat de essentie van autoproductie zo goed zien dan de persmatrijs. Dat elk... chevron_right