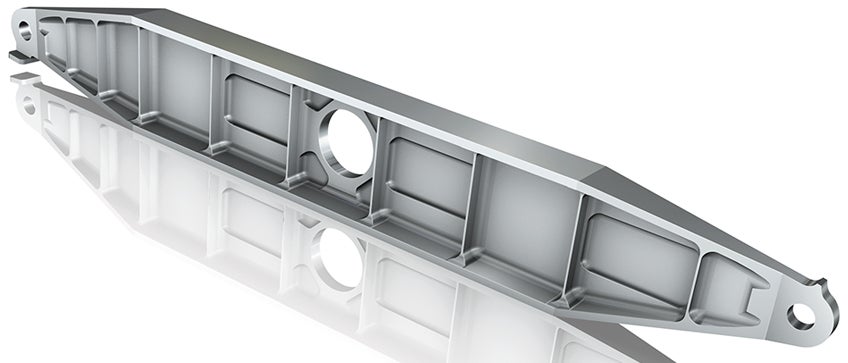

우주항공 랜딩 기어 빔의 비용 효과적인 고품질 가공을 위한 솔루션

동체에는 티타늄으로 제작되는 몇 가지 구조 가공물이 있습니다. 랜딩 기어 빔은 얇은 층 섹션이 있는 가공물 중 하나입니다. 우주 항공 구조 가공물의 가공에는 얇은 바닥과 벽, 깊은 포켓, 좁은 코너 등 어려운 조건이 수반되는 경우가 많습니다. 샌드빅 코로만트의 전용 공구 및 방법을 이용하면 이러한 문제를 해결할 수 있습니다.

구조 부품을 가공할 때 나타나는 일반적인 문제점:

- 낮은 생산성

- 진동

- 공구와 가공물의 편향

- 짧은 공구 수명

- 칩 걸림

- 시간 소모적인 공정

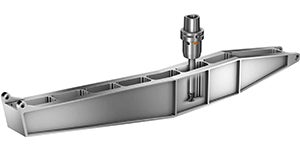

CoroMill® MH20 – 고이송 포켓 가공

깊은 포켓, 특히 좁고 깊은 포켓을 가공할 때는 오버행이 길어야 합니다. 오버행이 길면 작업이 까다롭고 진동이 자주 발생합니다. CoroMill® MH20은 ISO S, M 및 P 소재의 포켓 가공에 최적화되어 있으며, 오버행이 길어도 안정적이고 진동이 발생하지 않습니다.

CoroMill® MH20에 대해 자세히 알아보기

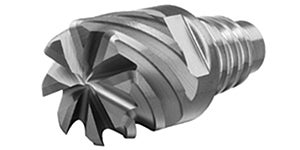

CoroMill® Plura HFS - 안정적인 고이송 사이드 밀링 전략

공구 맞물림이 큰 밀링 전략은 열이 축적되고 과도한 절삭 부하가 발생해 공구에 부담을 줍니다. 더욱 안정적인 전략은 큰 절입 깊이(ap)와 낮은 절삭 폭(ae) 그리고 최대의 칩 두께를 프로그램해 절삭 부하를 제어하는 것입니다. 그러면 고이송 가공이 가능해 절삭 속도와 이송을 높여 높은 금속 제거율에 도달할 수 있습니다.

CoroMill® Plura HFS ISO S에 대해 자세히 알아보기

CoroMill® 316 – 얇은 층 부분 가공

샌드빅 코로만트는 얇은 층 가공의 문제점을 해결하기 위한 가공 전략을 개발했습니다.

- 나선형 공구 경로를 이용해 층 편향을 줄여 부품 안정성 극대화

- 최소한의 축 방향 절삭 부하를 이용해 정삭 절삭에 맞게 잔류 재고 최적화

- 슬라이싱 방식으로 코너 가공

- ap/ae 관계를 최적화하여 절삭 부하 및 가공물 편향 최소화

전용 티타늄 밀링 재종

S30T와 S40T는 평면 밀링, 직각 밀링, 롱에지 밀링, 플런지 가공, 고이송 밀링, 프로파일 가공 및 슬롯 밀링에 적합한 다양한 CoroMill® 커터에서 사용됩니다. 이 재종은 오랫동안 신뢰할 수 있는 성능 수준을 보장합니다.

티타늄 및 HRSA용 인서트 및 재종 밀링 가공

속도와 공구 수명을 위한 S30T 재종

S30T는 생산적인 티타늄 밀링에 중점을 두고 개발되었습니다. S30T는 초미립자 초경과 내마모성 PVD 코팅의 특성을 모두 가지고 있습니다. 따라서 피로와 미세 치핑에 잘 견디는 매우 날카로운 절삭날이 가능하며, 높은 절삭 속도에서 여러 번 절삭을 해도 절삭날이 그대로 보존됩니다.

까다로운 가공 조건을 위한 S40T 재종

S40T는 고인성 초경 합금과 얇은 CVD 코팅을 결합해 까다로운 가공 조건에서 사용하도록 개발되었습니다. 그 결과 진동과 절삭 시간이 긴 다른 까다로운 절삭 조건에서도 잘 견딥니다. 또한 마모를 예측할 수 있어 절삭날 파손 없이 점진적으로 무뎌지게 할 수 있습니다.

CoroMill® Plura – 2D 포켓 및 코너 밀링 정삭용 - 슬라이싱

2D 포켓의 정삭 가공에서는 특수 솔리드 초경 엔드밀을 사용하는 것이 가장 좋습니다. 티타늄을 위해 개발된 이 엔드밀을 사용하면 진동 없이 높은 칩 제거율에서 깊은 포켓을 가공할 수 있습니다.

다른 장점으로는 높은 절삭 조건에서 높은 정확도와 긴 공구 수명을 제공합니다.

CoroMill® Plura와 슬라이싱 방식은 티타늄 가공물의 코너를 가공할 때 이상적인 조합입니다. 여러 패스가 연속적으로 소재를 제거해 낮은 반경 방향 절입/결합 각과 낮은 절삭 부하를 보장합니다.

CoroMill® 300 - 황삭 평면 밀링 가공

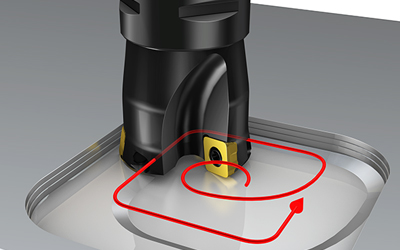

시계 방향으로 롤 인(roll in) 형태의 진입을 프로그래밍하십시오(반시계 방향으로는 두꺼운 칩 두께 문제를 해결하지 못함). 롤 인(roll in) 형태로 진입하면 출구의 칩 두께가 항상 0이 되어 이송을 높이고 공구 수명을 향상시킬 수 있습니다. 원형 인서트 커터는 리드각과 칩이 얇아지는 효과 때문에 최상의 생산성을 보장합니다. 관통 절삭유와 크로스 피치 옵션이 있는 CoroMill® 300과 S30T/S40T는 티타늄에 최적화된 솔루션입니다. 이제 최대 20 mm (미터식) 또는 1.0" (인치식)의 인서트 크기로 제공됩니다.

CoroMill® 690 - 2D 프로파일 밀링

이 작업에서 샌드빅 코로만트가 제공하는 황삭에서 정삭까지의 토탈 솔루션을 제공할 수 있습니다. 황삭을 위한 최고의 선택은 CoroMill® 690과 특수 티타늄 재종 S30T 및 S40T입니다. 인서트의 축 방향 위치가 인서트 하단으로 구현되어 움직임을 방지하고 높은 칩 제거율과 안정성을 제공합니다. 또한 가벼운 절삭과 최소한의 출력 사용이 가능하게 설계되었습니다. 각 절삭유 홀은 고압 절삭유의 사용을 위해 소직경 노즐을 수용하도록 가공되었습니다.

2D 포켓 황삭 - 솔루션 1

2D 포켓 황삭의 경우 절입 깊이가 낮은 원호 램핑 가공을 이용하면서 날당 이송이 최대 1.0 mm인 고이송 커터 CoroMill® 210 또는 CoroMill® MH20를 함께 사용하십시오. 가볍고 빠른 작업이 가능하고, 금속 제거율이 우수하며, 모든 공구 및 구성에 적합한 공구입니다.

원호 램핑 방식은 드릴이 필요하지 않아 필요한 공구 수가 적고 다양한 크기를 유연하게 만들 수 있다는 장점이 있습니다. 동일한 프로그래밍 방식을 사용하는 대체 공구로는 CoroMill® 300과 같은 원형 인서트 커터가 있습니다.

2D 포켓 황삭 - 솔루션 2

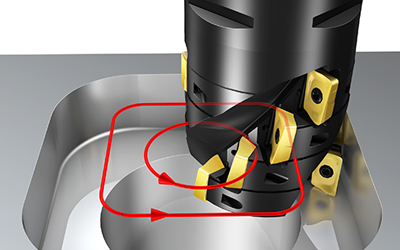

CoroMill 390 롱에지와 11 mm 크기 인서트 그리고 새로운 티타늄 재종 S30T를 이용한 나선형 모핑 방식으로 2D 포켓을 가공하면 뛰어난 칩 제거율이 보장됩니다. 코너에서 진동을 방지하려면 포켓 가공 시 맞물림 길을 낮게 유지하고, 큰 진입 홀을 만들고(드릴링이나 헬리컬 램핑으로), 절삭으로 롤링하고, 큰 코너 반경으로 프로그램하십시오.

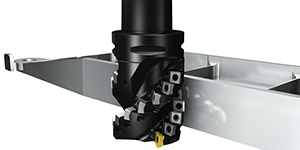

고압 절삭유

권장사항은 간단합니다. 티타늄을 절삭할 때는 항상 절삭유를 대량으로 사용하고, 가능 시 고압에서 사용합니다. 티타늄 밀링에서 고압 절삭유를 사용하면 보통의 절삭유 압력보다 공구 수명이 두 배 향상됩니다. 용착된 칩이 제거되면서 공구를 손상시키는 칩의 재절삭이 방지됩니다.

권장사항:

- 스핀들 및 공구 관통 절삭유를 사용합니다.

- 양과 압력은 절삭유 홀의 개수/직경과 가공 유형을 고려해 신중하게 계획해야 합니다.

- 노즐 크기는 압력을 극대화할 수 있도록 작게 유지해야 합니다.

- 권장 압력: 70 bar 이상

- 권장 유량: 50리터/분

CoroChuck™ 930

높은 클램핑 성능으로 시중의 제품 중 빠짐 방지 기능이 가장 우수하여 모든 밀링 및 드릴링 가공에서 뛰어난 안정성과 접근성을 보장합니다. 또한 가공 안전과 정밀도를 향상시킬 뿐 아니라 빠르고 쉬운 공구 셋업 및 변경을 통해 생산 효율성을 높입니다. 100% 빠짐을 방지하기 위해 웰던 섕크에서 기계식 록킹 인터페이스가 적용된 콜릿을 사용할 수 있습니다.

튜빙 행거

튜빙 행거는 석유 및 천연가스 생산 유정에서 사용되는 부품입니다. 튜빙 스트링을 지지하기 위해 유정갱구 맨 위의 튜빙 조인트에 부착됩니다. 보통... chevron_right

연소 케이싱

일반적으로 인코넬이나 와스팔로이로 제작되고, 가장 까다로운 소재로 선삭 가공에서는 큰 문제가 되지 않지만, 이 부품을 제작할 때 장시간 밀링 가공이... chevron_right

우주 항공 부품 가공을 최적화하는 세라믹 엔드밀

우주 항공 산업에서 니켈 계열 합금 소재 부품의 사용이 늘어나면서 최적화된 절삭 공구에 대한 수요도 증가하고 있습니다. 직각 밀링이나 평면 밀링과... chevron_right

CoroMill® MS40

최적화된 칩 포켓으로 벽면을 가공하거나 직각 밀링을 반복하는 동안 탁월한 칩 컨트롤이 가능합니다. 절삭 부하 방향으로 많은 양의 초경을 사용한... chevron_right