세라믹이 대세

과제: 내열합금(HRSA) 가공에서 초경 합금을 써도 소용이 없으면 어떻게 해야 할까요?

솔루션: 세라믹 인서트 재종을 제대로 사용하면 큰 효과를 얻을 수 있습니다.

내열합금의 선삭과 밀링 모두에서, 세부적으로는 항공기 엔진 및 에너지 생산의 고온 영역에서 주로 사용하는 인코넬 합금을 가공할 때 시알론 및 휘스커 세라믹을 대신 사용할 수 있습니다.또한 석유 및 가스 산업에서 용접된 고경도 소재를 가공할 때도 세라믹 재종을 사용하는 경우가 많아지고 있습니다.

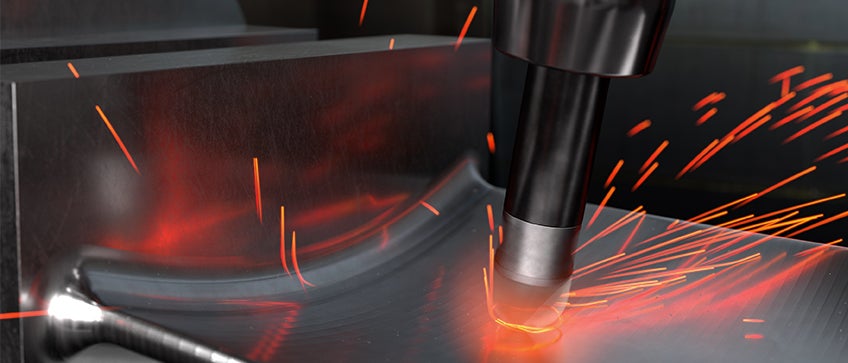

세라믹을 이용한 터빈 디스크 밀링

세라믹은 열 경도가 높고 가공물 소재와의 반응성이 낮지만, 초경 합금에 비해 인성이 낮다는 단점이 있습니다.따라서 세라믹을 제대로 이용하려면 진동을 최소화한 견고한 공정이 필요합니다. 공구 오버행이 짧고 진입 및 진출이 부드러워야 하며, 밀링에서 전체 슬롯 가공은 피해야 합니다.

세라믹 선삭과 밀링의 작업 결과는 크게 차이가 납니다. 선삭의 절삭 속도는 약 300 m/min이 최고 수준인 반면, 밀링에서는 최대 1000 m/min까지 도달할 수 있습니다. 세라믹 선삭에서는 절삭유를 끊임 없이 충분하게 공급해야 하지만, 밀링에서는 열 응력 방지를 위해 절삭유를 공급하지 말아야 합니다.

선삭과 밀링 모두에 가장 적합한 인서트는 원형입니다. 절입각을 낮춰서 노치 마모를 방지하려면 절입 깊이가 낮은 것이 좋습니다.

밀링에서 세라믹을 이용하려면 기본적으로 초경을 이용할 때보다 이송 속도를 날당 0.05~0.08 mm로 낮추고 절삭 속도를 크게 높여야 합니다.이렇게 해서 절삭 영역 주변의 온도가 상승하면 절삭 성능이 향상되고 고온의 작은 칩을 효율적으로 제거할 수 있습니다.일반적으로 엣지 가공이나 워터라인 밀링 가공보다 평면 밀링 가공을 선호합니다.

세라믹 밀링은 ISO S 소재의 우주 항공 엔진을 가공할 때 생산성을 높여주는 솔루션입니다.

포지티브 인서트는 일반적으로 권장하는 하향 밀링 방식에 가장 적합한 인서트입니다. 출구에서 두꺼운 칩이 생성되는 상향 밀링에서는 네거티브 형상이 주로 사용됩니다.

요약

최적의 방법을 이용하면 세라믹 공구의 매우 빠른 가공 속도를 바탕으로 까다로운 내열합금 작업에서 금속 제거율을 크게 높일 수 있습니다.

고객 사례

가공물: 인코넬 가공물

| 경쟁사 | 샌드빅 코로만트 | |

| 공구: | 고이송 커터 | S-R120R-051C6-12X4 |

| 인서트: | 초경 인서트 | 세라믹 인서트 RNGN 12 07 00-E |

| 절삭 속도 vc(m/min): | 38 | 800 |

| 날당 이송 fz (mm): | 0.71 | 0.13 |

| 테이블 이송 vf (mm/min): | 600 | 2000 |

| 절입 깊이 ap (mm): | 0.7 | 1.5 |

| 절삭 폭 ae (mm): | 46 | 44.1 |

| 금속 제거율 Q (cm3/min):/td> | 19.3 | 132.3 |

결과:

1년에 가공 시간이 총 42시간 절약되고 생산성이 469% 증가했습니다.