熱交換器

化石燃料から電気へのエネルギー変換は、発電所で行われます。発電所では、石炭や石油、またバイオマスや木材などの代替エネルギー資源の燃焼によって、高温蒸気が生成されます。このボイラーシステムでは、スムースチューブまたはフィン付きチューブ式の熱交換器が空気予熱器の機能を果たしています。熱交換器は、石油・ガス産業や原子力産業でも使用されています。

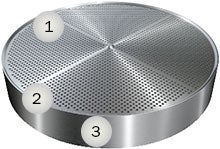

1. 熱交換器プレート

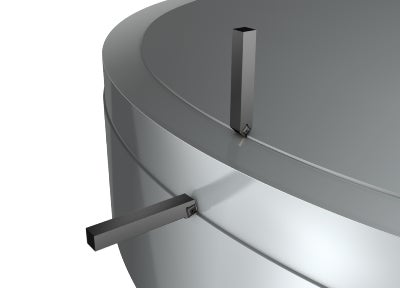

熱交換器プレート

原子力発電の熱交換器は高圧で使用されるため、熱交換器プレート (HEP) の厚さは約600~800 mm (23.622~31.496") になります。この用途には、低炭素鋼とISO S(耐熱合金)の被覆材、または低炭素鋼とステンレスの被覆材を組み合わせた材質が使用されます。

2. コロドリル870による

浅穴加工

3. コロターン107およびT-Max P

浅穴加工

浅穴加工は、熱交換器の容器側のチューブサポートで使用されます。このサポートプレートの厚さは約30 mm (1.181") です。穴あけ加工には、通常スタックドリルを使用し、高い耐腐食性が求められるため、ステンレス鋼が最も一般的な被削材です。

この加工タイプにはコロドリル870を推奨します。

一般的な穴加工についての詳細はここをクリック。

加工の課題

- 信頼性の高い加工プロセス

- 積み重ねるプレートの最大枚数

- 不十分な工具寿命

コロドリル 870

によるソリューション

- 信頼性の高い、安定した加工プロセス

- 簡単な操作で、安全にヘッド交換が可能

- 最適化された切りくず処理と排出

- 長く予測可能な工具寿命と高い生産性

- 低い穴当りコストと卓越した穴品質

加工の課題

- 信頼性の高い加工プロセス

- 積み重ねるプレートの最大枚数

- 工具寿命の長さ

T-Max

P とコロターン107によるソリューション

- 荒加工においても信頼性の高い確実な加工

- あらゆる被削材と加工に対応するフルレンジのクランプおよびクーラントシステム

- 防振型工具の使用による最適化の可能性

コロミル®690

コロミル 690はチタン合金部品の高生産性2D倣い加工用に特別に開発されました。チップはi-ロックテクノロジーによって確実に固定されます。高圧クーラントを供給するためのノズル用のねじ穴を各チップポケットに設けることで、必要に応じて最大量のクーラントを使用することができます。 利点 チタン合金の生産性の高い加工 確実な加工、送りの増加および長い工具寿命をもたらすi-ロック 特徴 内部給油(各チップに向けて) ねじ穴(ノズル用、またはプラグスクリュー用)を通して流量と圧力を完全制御 頑丈な取付けを実現するチップおよびカッターインターフェース形状、i-ロック 最適な性能を発揮するユニークな底刃チップと外周刃チップ 用途 チタン合金の2D倣いフライス加工 エッジ加工およびフル溝加工 ISO適用領域 推奨 チップサイズ:10、14... chevron_right

コロミル®326

汎用性とコスト効率に優れたこの超小型フライスカッターは、3枚刃の利点を活かして内径ねじ切り加工および面取り加工に最適です。コロミル327、コロミル328、およびコロミルプルーラの補助工具として、最小6... chevron_right

穴あけ加工のヒント

給油のヒントとこつ 適切な給油は、穴あけを成功させるためにきわめて重要です。給油は以下に影響を及ぼします。 切りくず排出 穴品質 工具寿命 クーラントタンクの容積は、ポンプの1分間当たりの供給量の510倍が必要です。クーラントの流量が十分であることが重要です。 ストップウォッチと適当な大きさのバケツを使用して、容量をチェックすることができます。 給油における圧力と径の関係 (圧力:赤、径:黄、油量:青) ドリルから吐出される量をチェックします 水溶性オイル... chevron_right

コロミル®790

コロミル790エンドミルは非鉄金属(ISO N)用の第一推奨です。「スーパーエンドミル」として肩削りに使用するため、高い安全性と高い精度を発揮できるように設計されています。 利点 高い信頼性で高速加工を実現 極めて高い切りくず排出量 工具の振れはごくわずか 特長 オープンチップ配置で重切削でも切りくずの流れ良好 セレーションインターフェースで高精度と高い安全性を実現 クーラントスルー 用途 アルミ合金のフレームコンポーネントの加工 深キャビティー加工 ほとんどの被削材での仕上げ加工 ISO適用領域 推奨 チップサイズと取付け 22... chevron_right