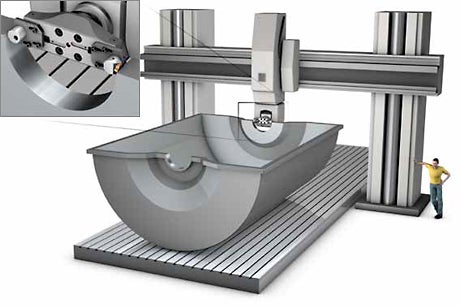

タービンハウジング

パワーケーシング加工における利益

コロミルファミリーのフライスカッターは、お客様に利益をもたらすことに焦点をあてて開発されてきました。ツーリングの確立された価値は、加工の可能性をひろげ、ツーリングの基準を定めます。

- タイプ、サイズ、加工領域などのあらゆる要求に対応するフライスカッターコンセプト

- さまざまな工具突出しにおいて安定性を実現する軽切削アクションでの高い生産性

- 最新設計および製造技術を採用したより強化されたカッターボディが、進化したカッター精度、チップ保持とクランピングを実現

- カッターおよびチップブレーカが被削材とその特性に最適化され、さらなる刃先強度とシャープさを実現

- 新しいチップの継続的な開発による、切削条件の向上、工具寿命の延長、加工安定性および仕上げ加工の性能の向上

- カッターの拡張されたピッチ、サイズおよびツールホールディングが、最適化された生産性と安定性を実現し、機械の性能を引出し、最高の切りくず排出を実現

高性能の正面フライス加工

高性能のフライス加工は生産性の高い製造のために不可欠です。大量のケーシングやハウジングの加工におけるフライス加工は、加工数や加工コストに多大な影響を及ぼします。

コロミル345

コロミル345は発売当初より、ほとんどすべての被削材における中から軽切削の正面フライス加工においての第一推奨カッターです。幅広いカッターおよびチップのラインナップにより、広範な領域の加工に最適化することができます。小から中切込み深さにおける、あらゆる動力およびトルクの機械で、最大の性能を発揮するために開発されました。滑らかな切削アクションによる高送り加工が加工時間を短縮し、最適化されたブレーカを持つ8コーナ仕様のチップが高い経済性を実現します。

ユニークなチップシートとシムを備えるカッター本体は、被削材ごとに最適化されたチップブレーカと材種との組み合わせにより、高い刃当たり送りと切削速度を可能にします。4種類のピッチにより幅広い加工領域にひとつのコンセプトで対応することができます。

重切削正面フライス加工

重切削の正面フライス加工はしばしばいくつかの区分に分けられ、45度の切込み角のカッターもしくは丸チップのカッターがよく選択されます。しかし、大きくでこぼこした面の加工において効率的で安全な加工が優先される場合には、かなり堅牢なカッターが必要となります。

コロミル360

コロミル360正面フライスカッターは、重切削フライス加工の伝統的な60度の切込み角を持っています。大きな切込み深さ、高送り、良好な仕上げ面とバランスのとれた切削抵抗を実現します。コロミル360は長い年月に渡る厳しい条件下でのテストを経て発売に至りました。

大きくでこぼこした面を1パスで加工して高い生産性を得るために、軸方向の深い切り込みが必須となります。60度の切込み角により切りくずが細くなるため、高送りが可能になり、加工時間が短縮できます。

チップカセットにはセレーションロック機能があり、安全で正確な位置決めと迅速なチップ交換を実現します。

チップサイズごとに独立したカセットが同じカッターボディで使用されるため、ダウンタイムが短縮され、在庫が縮小されます。

比較的大きな切込み

角

を

使用することの利点は、切削

深さの能力

を

あまり

損なうことなく、チップの幅の広い平行ランド

の使用を可能にする点です

。

径方向および軸方向への

切削抵抗

の配分は、60度切込みのもう一つの特長で、

低消費電力

での高い切りくず排出

能力

と組み合わせにより

、重切削

加工における

安定性と安全性をもたらします。

ターンミリング

ケーシングの加工におけるターンミリングのメリットは、フライスカッターを最大の切削速度で使用する一方で、被削材はとても遅い回転しか必要としない点です。いくつもの加工工程、セットアップおよび何台もの機械を必要としていたワークの加工について、ターンミリング加工を適用することで効率的な加工が可能になります。偏心形状や、平面、空洞、障害物などにより360度回転でない形状の場合、ターンミリング加工が用いられます。

このほかにも良好な切りくず処理、低切削抵抗、難しい被削材への対応、断続加工の克服などの利点があります。機械、プログラミング、切削工具の発展により、ターンミリングは実用的でメリットのある工程になりました。

コロミル345

コロミル345を含むコロミルシリーズカッターの多くは、ターンミリングに最適で、ワイパーチップを取り付けることができます。さまざまな形状に最適化することができ、ターンミリングも例外ではありません。

サンドビック・コロマント

は、

加工の

パラメータ

を適切に

制御し、

ターンミリング

加工

を

より幅広く使用

し、

それによって

効率性を

新しい

レベルに

、

より高品質の

結果を達成するために

工具と方法を

開発しました

。

プロセスの

開発と応用

は、製造業におけ

るこの興味深い

潜在的能力に

カギを提供し

、

様々なパラメータが加工性能

と

結果

にどのような影響を与えるかについて、

十分な理解

を提供してきました

。

ターン

ミリングで

は

荒加工

のため

の専用工具はほとんど

必要としません

。

しかし、最適化された仕上げ加工のためには、

コロミル

345

標準品の

ワイパーチップを

に使用す

るべきです

。

一般的な

フライス加工用のチップと違い、

直線状の

ワイパーチップの

切れ刃

は

、

わずかな加工面の

偏差を

平滑化

するために必要です

。

コロミル

200/300

のような

丸チップ

カッター

は

、加工面粗さ

が

最も重要

でない場合、例えば

ケーシングの荒

加工において

最高の

生産性

を提供します

。

ラジアル

形状精度

、ワークへの

圧力

と安全性、加工の生産性のほか

、

ワークと

関連した

フライスカッター

の位置

などの要素

が

重要である

ために、応用技術

が必要となります

。

最適化されたターンミリング

最適化された

ターン

ミリング

の

効果

は、

世界最大の

ガスタービン

メーカー

の一つにおける

、

タービンケーシング

半体

における

ベーンリング

用の溝

加工

に

適用されている方法

によって示されています

。

ディスク

型

、

サイドおよび

正面フライスカッター

の

従来の使用

に疑問を持ち

、

代わりに

正面

ターン

ミリングによって

加工を行いました

。

使用された各

フライス

カッター

は、それぞれの

用途に合わせて

調整し、

機械内で

より

柔軟

である

だけでなく、

ディスク

カッター

よりも

簡単に取り扱うことができます。

この方法はまた

、より

精度の高い

溝の加工が可能にします

。

ターン

ミリング

の

アプリケーション

サンドビック・コロマント

は、の

ローター

とハウジング

の加工現場

での

生産性向上

プログラム

の一部でした

。

調整され

たプロセスにより、

生産性を40%

向上することができました。

ターンミリングの原理

高効率なケーシングのボーリング加工

ケーシングの大径の穴を加工する際、荒加工時の工具強度と仕上げ加工時の剛性が大切になります。これらは、

良好な

生産性

、

予測可能な

工具寿命

部品

の要求

公差

や

表面仕上げ面粗さ

の

と一貫性を

達成

するために必要な要素です

。

最新のボーリング工具

では

、これらの特性に加え

、加工のタイプに

簡単に

適応させるための柔軟性を備えています。

コロボアXL

大径

ボーリング

における

新たなベンチマーク

は、数多くの工具

開発による

コロボア

XL

システム

のおかげで

確立されました

: パーツ間のとても剛性の高いインターフェース、サポートエリアの広い高剛性のブリッジ、効率的なセッティングのための新しい機能、内部クーラント供給、調整幅の拡大、および軽量化。

剛性

と

汎用性、信頼性が高く、取扱いが

簡単な

、

荒加工

と仕上げ

のための

現代的な

、大型

ボーリング工具

は、

高い切削条件

でより

一貫性のある結果

を

提供するように設計

されています

。

この新システム

は、既存の

、

実績のあるボーリングコンセプトで

使用される

だけでなく、

高精度で取扱いの

簡略化された

ファインボーリング

ヘッドなど

の新しい

切削工具もラインナップされています。一般的

に

、

ファインボーリング

用チップはポジチップ

が使用され、

切削抵抗を

最小化するためのシャープな

刃先

と

小さなノーズR

を有します。

この条件は

最新の

コロターン

107チップが満たしています。

安定した加工の場合、

ワイパーチップ

は、

表面仕上げおよ

び

送り速度

との関係

を最適化することができます

。

コロボア820 XL

荒加工において

、調整可能な

カートリッジを備えた

コロボア

820

XL

は、

2つ

の切刃

の

軸方向の位置決め

を確実

にし、ツインエッジボーリングにおける良好なバランスまたはステップボーリングのための調整を促進します。良好な

ラジアル調整

は

スライド

でカバーされます

。高剛性

で最も

安全なRCチップ

クランプ

は、要求が高い荒加工のた

めの

オプション

です

。

ツールブリッジとエクステンションのラインナップは、幅広い径をカバーし、

新しい

ツールホルダ

と

新しい

コロマントキャプト

C10

スピンドル

インターフェース

、そしてツールブリッジの

大きな

断面が

、

非常に

大きな径において

高性能な

加工

を実現します

。

タービンハウジング

パワーケーシング加工における利益 コロミルファミリーのフライスカッターは、お客様に利益をもたらすことに焦点をあてて開発されてきました。ツーリングの確立された... chevron_right

閉鎖ポケットまたは閉鎖角

90度未満の閉鎖角はポケットおよびキャビティにおけるワークの一般的な特徴です。閉鎖角の加工には、4軸または5軸機械が必要です。 ブリスク インペラーのフライス加工は、 閉鎖角フライス加工の一例です。 次の場合は、4軸機を使用します。 ポケットの片側だけが閉鎖角で底面の形状が平坦な場合。 次の場合は、5軸機を使用します。 両側に閉鎖角のコーナのある場合 底面形状に曲線部がある場合 閉鎖ポケットまたは閉鎖角のフライス加工方法 加工の推奨事項 曲線部の加工の前に、安定性を高めるために、壁の肩削りフライス加工をスクエアエンドミルで行ないます。 曲線部は、ボールエンドミルで加工します。 外周の壁の加工時には、 安定性を高めるために スクエアエンドミルを使用します。 曲線部の最終加工は、 円錐形のボールエンドミルで行なう 必要があります。 90度未満の閉鎖角はポケットおよびキャビティにおけるワークの一般的な特徴です。閉鎖角の加工には、4軸または5軸機械が必要です。 ブリスク... chevron_right

サンドビック・コロマントのソリューションによる工程改善が安全性とコスト削減を実現

ブラジルの工場では、お客さまであるエンジンブロックメーカーがサンドビック・コロマントの改善提案を受け入れ、両社のパートナーシップがより密接なものとなりました。その提案とは、トラックのディーゼルエンジンブロックを加工する重要な工程で、故障が問題となっている機械を取り替えるというものでした。 エンジンブロックをボーリング加工する古い機械の故障により、年間80,000ブラジルレアル(約360万円)もの損失コストがありました。2011年に行った機械の修理費用は、少なくとも30,000レアル(約140万円)に上りました。 予想外の提案 当初、お客様は古い機械の応急処置のソリューションをサンドビック・コロマントに求めました。しかし、サンドビック・コロマントのセールスエンジニア、アントニオ・グランゾートは、いくつかの加工工程をより多機能の新しい機械に移すことを助言しました。おそらく最も決定的だったのは、新しいレイアウトがオペレータに以前よりずっと安全な作業環境を提供することでした。 この会社の製造技術者が当時を振り返ります。「今までにも他社からも改善提案されましたが、成功したものはありませんでした。しかし、グランゾート氏のプレゼンテーションを見た時、『成功するかもしれない。ぜひ試してみよう。』と思ったのです。」 製造ラインの再編成 2005年からこの工場に出入りしていたサンドビック・コロマントは、今までの工程を改善するために実行部隊を結成しました。このとき、両社で製造ライン全体の再編成を行ったのです。 製造ラインは、最も遅い機械に合わせた速度でしか動かすことができません。ラインの再編成には大きく2つの課題がありました。まず、問題となる工程(オペレーション120)を新しい機械に置き換えるのに、サイレントツールという新技術が必要でした。次に、古い機械で行われていたその他の工程を、加工時間を増やすことなく製造ラインに組み込まなくてはなりませんでした。 ライン再編成の実現 グランゾート氏の案には、いかなる加工も12分以上かからないと明記されていました。これを実現するためには、加工時間が短くなるようにラインを再編成する必要がありました。しかし、もしこれが成功すれば、プロジェクトにかかる費用を大きく上回る、年間700,000ブラジルレアル(約2,940万円)のコスト削減が可能と考えられたのです。そして結果は成功でした。初期段階から、操業費用だけで年間180,000ブラジルレアル(約800万円)ものコストが削減されました。工場の製造監督責任者がこう述べています。 「このプロジェクトは、コスト面だけでなく、作業員の仕事ぶりにも明らかに大きなインパクトを与えました。私たちはとても満足しています。今年だけで紹介していただいた8つの新しい工具を試験中です。」 こうした二社共同でのソリューションは、いつも検討されています。「このようなソリューションは、パートナーのどちらか一方から提供されることもあります。しかし、すべての改善・開発作業は二社共同で行います。」 「新しいライン編成と工具のおかげで、コスト削減、効率の向上と製造時間の短縮が実現しました。」 技術的視点から オペレーション120の工程は、度重なる機械停止だけでなく、安全上の問題も抱えていました。そこで、機能が限定されている古い機械に対して追加のボーリング機能を提供するのではなく、サンドビック・コロマントは独自の取り組み、PIP(生産性向上プログラム)を通じて新たなソリューションを作り、他の機械にもそれを展開しました。 このソリューションのカギとなったのが、新しく使用することになったサイレントツールで、単機能の機械はもちろん、多機能機械でも精密にØ... chevron_right

キャリア

直接次の場所に移動します。 サンドビック・コロマントでの生活 学生と卒業生 私たちの人々に会う 利用可能な仕事 簡単な事実: あなたは世界中の ... chevron_right