Superar los retos de fabricación de la movilidad eléctrica

Los fabricantes deben adecuarse a una fabricación y producción más sostenibles. En la industria del automóvil, esto supone el mecanizado de componentes para diferentes tipos de vehículos eléctricos (VE) con materiales resistentes, como el aluminio. Pero los diseños de los VE son más variados de lo que la gente cree, y los sistemas totalmente eléctricos, los diferentes híbridos y los que funcionan con baterías pronto crecerán en popularidad.

Cada vez hay más expectativas sobre los nuevos automóviles de bajas y cero emisiones. Por ejemplo, el objetivo de la hoja de ruta de la legislación europea es reducir a la mitad los gramos medios de dióxido de carbono por kilómetro (g/km) producidos por los vehículos para 2025, en comparación con el límite aceptable en 2015.

La aparición de los vehículos eléctricos e híbridos ha supuesto un gran paso en la reducción de las emisiones globales, pero la fabricación de componentes para vehículos eléctricos no es tarea fácil. Los fabricantes deben asegurarse de que los vehículos sean lo suficientemente ligeros como para mejorar la eficiencia.

Eso requiere el uso de metales ligeros como el aluminio. Además, los fabricantes de equipos originales deben fabricar estos componentes de forma sostenible para toda una variedad de diseños de vehículos eléctricos, incluidos los totalmente eléctricos, los híbridos que utilizan tanto motores de combustión como eléctricos y los vehículos eléctricos de batería.

«La movilidad eléctrica o electromovilidad es más variada que los vehículos con motor eléctrico puro, y la variedad implica que los distintos componentes presentan sus propios retos de mecanizado», afirma Fernando Oliveira, director de ventas de aluminio para la automoción en Sandvik Coromant. «Los diseños de los motores para los VE serán menos homogéneos que los modelos actuales de motores de combustión».

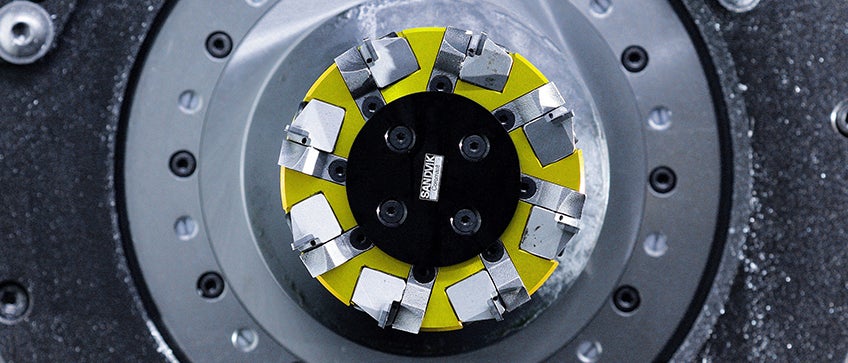

La M5R90 es una solución para el desbaste y el semiacabado en operaciones con fresas de escuadrar

Por este motivo, Sandvik Coromant ha diseñado su gama de fresas M5, específicas para componentes de aluminio de automoción. Aunque cada herramienta se puede utilizar para varias operaciones de mecanizado, dependiendo de la aplicación, las herramientas están adaptadas para el mecanizado de componentes de paredes finas de aluminio con el mínimo de rebabas, arañazos y astillamiento, algo complicado de conseguir con las fresas convencionales.

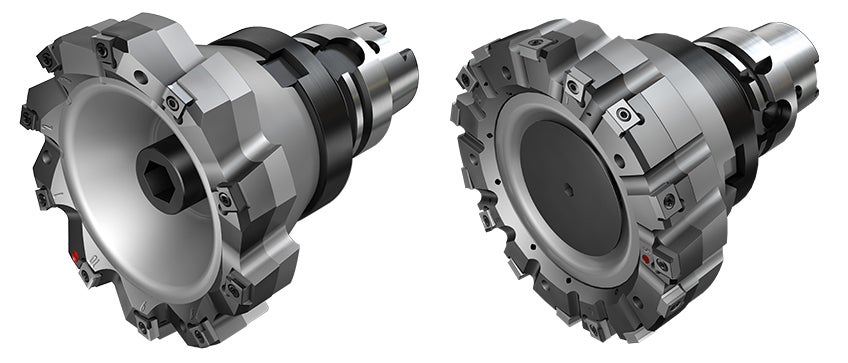

La familia M5 incluye fresas con un posicionamiento axial y radial único para facilitar el mecanizado del aluminio. La M5Q90 es una fresa de premecanizado para «limpiar» las superficies de los componentes de aluminio recién fundidos. La M5R90 es una solución para el desbaste y el semiacabado en operaciones con fresas de escuadrar. La fresa de planear M5B90 es una solución muy efectiva para el superacabado de culatas, bloques y otros componentes de aluminio con empañes de corte grandes.

Familia de fresas M5: M5B90 (izquierda) y M5C90 (derecha)

La M5C90 asegura unos cortes suaves y sin rebabas, arañazos ni roturas gracias a sus plaquitas indexables dispuestas de forma escalonada, lo que permite realizar tareas de desbaste y acabado en una sola pasada. Finalmente, la M5F90 es una fresa de planear para el mecanizado de componentes de aluminio de paredes finas en una única operación.

Gracias a las fresas M5, los clientes han conseguido mejorar drásticamente la vida útil de las herramientas y aumentar la productividad, lo que ha supuesto una reducción considerable del coste por pieza.

La movilidad eléctrica está abriendo el camino hacia un futuro más ecológico, y con herramientas como la gama M5, este objetivo se consigue con una mayor productividad, una mejor calidad y un menor desgaste de las herramientas.