Fordele ved præcisionskøling i bearbejdningen af aerospace-materialer

Den rolle, kølevæske spiller i bearbejdningen af flydele, har gennemgået noget af en udvikling. I produktionen har man i mange år tilført kølevæske gennem rør, rettet mod bearbejdningszonen, især ved bearbejdning af materialer, der kræver kølevæske for at blive bearbejdet. Men nu kan man opnå helt nye fordele ved at anvende præcisionskøling direkte i bearbejdningszonen. Denne teknologi er blevet meget mere tilgængelig, da mange CNC-maskiner og nye værktøjskoncepter i dag har langt bedre kølevæskeforsyning.

Det gør en forskel

Hvis køling skal anvendes effektivt og gøre en forskel, skal kølevæsken tilføres korrekt som stråler med høj præcision og i tilstrækkelige mængder. Bare at have en strøm af kølevæske eller endda oversvømme bearbejdningszonen med kølevæske er ikke nok. Kvalificeret anvendelse af præcisionskøling kan derimod gøre en stor forskel med hensyn til:

- spånbrydning

- varmefordeling

- fastklæbning af emnemateriale på skærkanten

- overfladeintegritet

- værktøjsslid

Disse grundlæggende bearbejdningsfaktorer påvirker desuden fremstillingen med forbedringer, hvilket giver en forbedret konkurrenceevne:

- produktivitet

- værktøjslevetid

- spånkontrol og spånafgang

- komponentkvalitet

Når præcisionskøling anvendes korrekt, maksimeres produktiviteten, processikkerheden øges og værktøjets performance og komponentkvalitet forbedres. De positive effekter starter ved lavt kølevæsketryk, men jo højere trykket er, jo mere vellykkede resultater kan der opnås ved bearbejdning af krævende materialer.

Anvendelse af præcisionskøling kan gøre en forskel i bearbejdning generelt, især for rustfrit stål og stål med lavt kulstofindhold. Men det er ved bearbejdning af mere krævende materialer, som f.eks. varmebestandige superlegeringer og titanlegeringer, at denne praksis gør en stor forskel. Her er det vigtigt, at flere af de seneste udviklinger har gjort præcisionskøling endnu mere interessant og let tilgængelig.

Jetbreak-strålebrydning var et banebrydende koncept

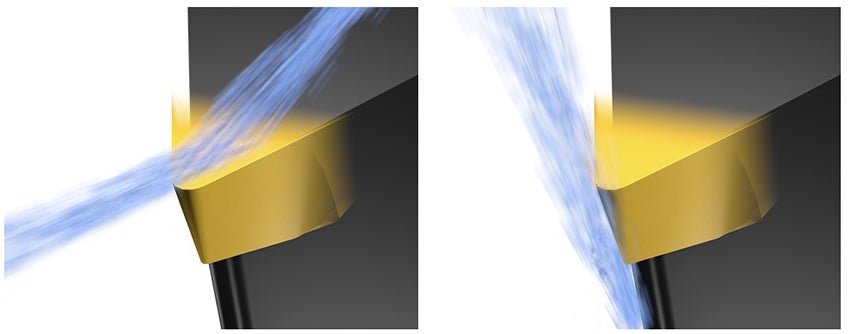

I 1980'erne og 90'erne udviklede Sandvik Coromant den første version af Jetbreak, højtrykskøling. Baseret på forskning blev præcise kølevæskestråler op til ultrahøjt tryk (100–1000 bar) en del af de skærende værktøjer, der anvendes til at bearbejde krævende materialer, der gav problemer med bearbejdning og spånkontrol. Kølevæskestrålerne tvang sig frem og skabte en væskekile mellem spånen og skærkanten. Kontaktlængden var kortere, hvilket reducerer temperaturen ved skærezonen. Et andet interessant resultat var, hvordan spånens krøllede form kunne påvirkes, hvilket forbedrede spånkontrollen og i nogle tilfælde endda medførte spånbrydning.

For en række specialværktøjsapplikationer blev Jetbreak løsningen til bearbejdning af materialer, der var vanskelige at bearbejde og/eller gav problemer med spånkontrol. Man lærte meget om effekten af kølevæsketrykkets fordeling og kølevæskedysernes størrelse. Ved at variere kølevæskestrålens data opnåede man en variabel spånbrydning, og det blev muligt at styre seje spåner i en ønsket retning og sågar at forbedre spånernes længde. Der blev lavet installationer i begrænset skala til at løse problemerne, især i olie-, aerospace- og kuglelejeindustrien. Men Jetbreak krævede en applikationstilpasset installation med specielle værktøjsholdere og er primært blevet brugt i vertikale drejebænke.

Præcisionskøling som standard

Mange moderne CNC-maskiner har kølevæsketilførsel med et tryk på 70 til 100 bar som standard eller ekstraudstyr med beholdere og pumper. Det er tilstrækkeligt til at integrere præcisionskøling, der gør en forskel for både performance og resultater i mere almindelige bearbejdningscentre, drejecentre, karruseldrejebænke og multitask-maskiner. Standardudstyr er tilstrækkeligt med hurtig fremføring af kølevæske til det sted, hvor strålen skal bruges.

Et væsentligt grundlag for bearbejdning med præcisionskøling er modulære værktøjer, delvist for at sikre hurtige værktøjsskift til minimering af maskinstop, men også for effektivt at sikre kølevæskeforbindelser og kanaler fra maskinen til skærkanten. Det modulære Quick-change-værktøjssystem Coromant Capto® var grundlaget for Jetbreak-udviklingen, og i dag er det grundlaget for nye standarder inden for værktøjer med præcisionskøling. Dette system er ideelt som modulær platform, designet med indvendig køling og også velegnet til præcisionsforsyning af kølevæske. Det er en anerkendt ISO-standard og ekstraudstyr i mange CNC-maskiner med stationære og roterende værktøjer.

Præcisionsoverkøling, der er præcist rettet mod skærezonen, giver bedre spånkontrol og processikkerhed. Underkøling giver længere værktøjslevetid og højere produktivitet, især i applikationer, hvor skæret bliver meget varmt.

En fræser med præcisionskøling har indvendig køling og er udstyret med dyser, der er placeret og positioneret afhængig af den værktøjstype og den applikation, fræseren anvendes til. Kanaler forbindes med værktøjsmaskinen eller ekstra pumpeudstyr for at levere kølevæske ved et tryk på ca. 70 bar. Denne kølevæskeforsyning er i dag almindeligt tilgængelig, og selvom trykket ikke er ultrahøjt, så er rækkevidden sikkert tilstrækkelig til en klar forbedring af performance og resultater. Konceptet udnytter en ressource, der allerede findes i mange virksomheder, eller som de kan investere fremtidsorienteret i.

Præcisionskøling til drejning

Drejeværktøjer med præcisionskøling er udstyret til at afgive præcise kølevæskestråler med lamelformet parallelt flow. Strålerne skaber en hydraulisk kile mellem skæret og spånen, og det påvirker spånens form og flow og reducerer temperaturen i bearbejdningszonen. Ved at bruge dyser, der er monteret tæt på skærkanten, som præcist afgiver kølevæskestråler med høj hastighed, tvinges spånerne væk fra skærfladen og afkøles, og derved knækker de i mindre længder, hvilket bidrager til at fjerne dem.

Der er opnået fordele i sletbearbejdning selv ved lavere tryk, helt ned til 10 bar i materialer som stål, rustfrit stål og aluminium samt titan og varmebestandige superlegeringer. Præcisionskøling kan ud over den højere sikkerhed, som bedre spånkontrol giver, sikre væsentligt længere værktøjslevetid og et potentiale for højere skærehastighed. Ved at anvende præcisionskøling kan der ofte opnås 50 % længere værktøjslevetid.

Skærehastigheden påvirker i højere grad end nogen anden faktor temperaturen og dermed værktøjsslid. Øget skærehastighed ved bearbejdning af titan uden for det begrænsede vindue for bearbejdelighed reducerer værktøjslevetiden markant. Men når tilspændingen øges tilsvarende, opnås der typisk en mindre reduktion af værktøjslevetiden. Det gør ofte tilspændingen til en attraktiv løsning til at opnå bedre spånvolumen med begrænset effekt på værktøjslevetiden. Men høj tilspænding er ikke altid en mulighed i disse maskiner, både på grund af de højere skærekræfter og effekten på spånkontrollen.

Drejning af en HRSA turbineskovl. Præcisionskøling kan spille en afgørende rolle i bearbejdning af ISO S.

Præcisionskøling kan derfor give potentiale for bedre performance ved hjælp af højere skærehastigheder uden den sædvanlige temperaturstigning og reduktion af værktøjslevetiden. Der opnås en tydelig køleeffekt uden de højere skærekræfter, der skyldes højere tilspænding. Ved bearbejdning af ISO S-klassificerede materialer kan der opnås en 20 % højere skærehastighed, samtidig med at samme skærelængde opretholdes.

Indvendig drejning er også et område, hvor præcisionskøling i høj grad kan være med til at sikre god spånbrydning samt forbedre skæreegenskaberne i krævende materialer som titan. På den måde tilfører konceptet højere sikkerhed og længere værktøjslevetid til opboring. Ved bearbejdning af relativt store, dybe huller med udborestænger, som i dele til landingsstel, kan det være en fordel at have modulært værktøj både på den bageste og den forreste del af værktøjet. Med muligheden for kunne ændre det lille skærhoved på den fastspændte udborestang kan der hurtigt, let og nøjagtigt foretages værktøjsskift, hvilket giver stor fleksibilitet til forskellige slags spåntagende bearbejdning i én opspænding. CoroTurn SL kombinerer vibrationsdæmpede udborestænger med fortandet fastlåsning af hoveder til opboring af større huller med en dybde på ti gange diameteren, også med mulighed for præcisionskøling.

Variation i komponentens overfladeintegritet afhænger af temperaturen og kræfter, der genereres ved bearbejdningen. Køling spiller helt sikkert en væsentlig rolle i at kontrollere temperaturen, og præcisionskøling har således vist sig at give et mere pålideligt overfladeresultat. Værktøjets dyser er rettet direkte mod den del af skæret, der er i kontakt med den bearbejdede overflade. Da dyserne ikke kan justeres, elimineres mange variabler, og det giver en mere sikker og pålidelig bearbejdningsproces.

Optimering af korrekt etablerede operationer

Med muligheden for at tvinge en væskekile ind i bearbejdningszonen, især i operationer af typen medium- til sletdrejning, er spåntykkelsen mere kontrollerbar, og væskekilen er nemmere at anvende end i skrubbearbejdning.

Anvendelse af bearbejdning med præcisionskøling bør ikke anses for at være en metode, der kan kompensere for mangler, der skyldes andre applikationsfaktorer, som uegnede skær, ustabilitet, forkerte skæredata osv. Præcisionskøling kan optimere korrekte og veletablerede operationer. Konceptet danner grundlag for kortere cyklustider, forbedret komponentkvalitet og -ensartethed samt højere processikkerhed ved drejning og fræsning.

Gevinddrejning med præcisionskøling.

Behovet for at optimere forskellige bearbejdningsoperationer, især med fokus på spånbrydning og effekten af krævende materialer, gør præcisionskøling til en attraktiv løsning. Det stigende antal multitask-maskiner samt en ny generation af vertikale drejebænke har sat fokus på fordelene ved bearbejdning med præcisionskøling, især når der er fokus på spånkontrol. Forstyrrelser som følge af ophobning af spåner er kritiske, da disse maskiner i stigende grad bruges i produktionsvirksomheder, der fremstiller flydele i krævende materialer.