Snazší obrábění hliníkových slitin

Dokonalejší obrábění hliníkových slitin s jednou frézou namísto několika nástrojů

Automobilový průmysl má před sebou dilema hmotnosti. Například v roce 2017 vážila lehká užitková vozidla vyrobená ve Spojených státech v průměru 4 044 liber (přibližně 1800 kg) – což ne vždy bylo v souladu s jejich názvem. Použití nových prvků a technologií je spojeno s růstem hmotnosti vozidel, avšak v zájmu životní prostředí je nutné, aby výrobci jejich hmotnost snižovali. Hliník jako lehký materiál může pomoci tuto situaci vyřešit, ale při jeho frézování, a obrábění obecně, může také docházet k problémům. Eduardo Debone, globální manažer pro segment automobilové výroby ve společnosti Sandvik Coromant, která zaujímá vedoucí postavení v oblasti obrábění kovů, zde rozebírá, jak by jejich řešení mohla nabídnout jediná fréza.

Hliník bude vždy vnímán jako materiál, který lidem umožnil létat. Jeho použití v letectví je ještě staršího data nežli první letadlo, protože na konci 19. století hrabě Ferdinand Zeppelin vytvořil konstrukci svých slavných stejnojmenných vzducholodí právě z hliníku. Svou pozici mezi lehkými materiály si hliník udržuje dodnes. Značný potenciál pro úsporu hmotnosti a snížení spotřeby paliva nabízí například jeho použití pro výrobu bloků automobilových motorů.

Budeme-li se držet oblasti dopravy, v hnací jednotce evropského osobního automobilu se obvykle nachází kolem 80 kilogramů hliníku, což z těchto prvků – tedy motoru a převodovky – samozřejmě činí přední oblast zájmu, pokud jde o opatření vedoucí ke snížení hmotnosti. Protože hliník je stále více preferovaným kovem, výrobci obráběcích strojů vyžadují specializovaná nástrojová řešení, která z něj učiní méně problematický obráběný materiál.

Složitost součástí

Jako hlavní konstrukční prvek motoru vozidla slouží blok válců. Slouží pro uložení řady dalších pohyblivých součástí, které společně vyvíjejí energii pro pohyb vozidla. Dlouhá léta se bloky válců vyráběly z litiny, ale z důvodu snížení hmotnosti jsou u dnešních osobních automobilů běžnou volbou slitiny hliníku.

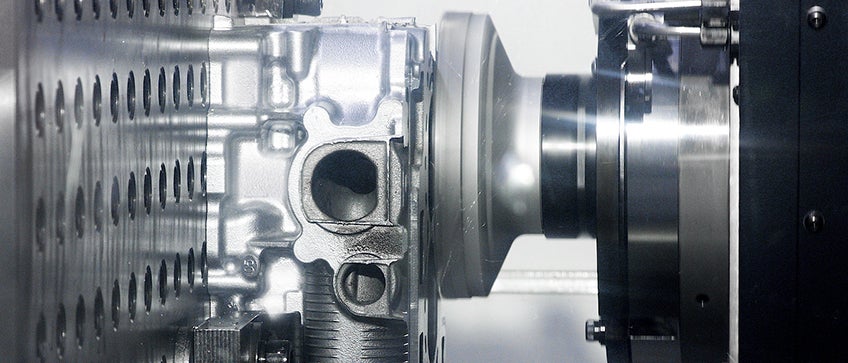

Pokud jde o výrobu automobilových součástí, vyžaduje výroba bloků válců zapojení největšího počtu strojů, přičemž se jedná o procesy, které jsou často velmi složité a je u nich vyžadováno dodržení přísných tolerancí. Hrubovací a dokončovací obrábění problematických a složitých automobilových součástí, jako jsou bloky válců, jsou nákladné a časově náročné procesy. Vyžaduje použití řady různých nástrojů, což znamená zvýšení počtu prováděných seřízení a větší objem řezné kapaliny potřebné pro snížení tepla vznikajícího v důsledku vyššího stupně tření.

Stejně důležitou součástí motoru, která se často vyrábí z hliníku, je i hlava válců. Je usazena na horní straně bloku válců a přivádí vzduch a palivo do spalovací komory a jsou v ní uloženy různé součástí, jako jsou ventily, zapalovací svíčky nebo vstřikovače paliva. Stejně jako blok válců i hlava vyžaduje složité a kvalitní obrábění.

Hliník je sice lehčí než jeho ekvivalent z litiny, ale je také mnohem měkčí. Proto se lze zcela běžné setkat se špatnou kvalitou obrobené plochy, výskytem otřepů a nerovnoměrným opotřebením nástrojů. Jak tedy mohou výrobci automobilů tyto výzvy překonat a dosáhnout zkrácení časů cyklu, zlepšení kvality obrobené plochy úpravy a vyšších úspor?

Řešení umožňující obrábění na jediný průchod nástroje

Společnost Sandvik Coromant, která se specializuje na obrábění kovů, si je dobře vědoma skutečnosti, že inovace spočívají v jednoduchosti. Implementace jediného řešení, namísto většího počtu nástrojů pro čelní frézovací operace, umožňuje výrobcům řešit řadu problémů spojených s obráběním hliníku. Fréza umožňující obrábění na jeden průchod nástroje je způsobilá provádět hrubovací i dokončovací obrábění jedním nástrojem, v důsledku čehož se snižuje namáhání, kterému je vystaven obráběný hliníkový materiál, což usnadňuje dosažení lepší výsledné kvality.

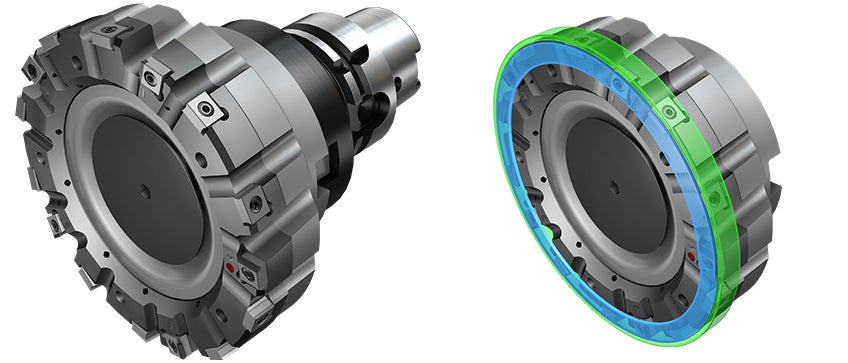

Řešení společnosti Sandvik Coromant pro obrábění hliníku zahrnují několik unikátních, patentovaných typů fréz umožňujících bezproblémové a přesné frézování bez vzniku otřepů. Mezi ně patří naše fréza M5C90 pro obrábění hliníku, která je součástí produktové řady M5 a je určena pro hrubovací a dokončovací čelní frézování s velkými šířkami záběru nástroje, především hlav válců, bloků válců a dalších celohliníkových součástí, s výjimkou tenkostěnných součástí. Tento nástroj je schopen dokončit celý proces od hrubování až po dokončování na jediný průchod.

To, že nástroj může provádět hrubovací i dokončovací frézování na jediný průchod, a v mnoha případech s axiální hloubkou řezu až šest milimetrů (mm), je naprosto zásadní. Zaznamenali jsme výrazné, až pětinásobné prodloužení životnosti nástroje při současném zkrácení času cyklu o 200 procent.

Klíčovým prvkem fréz řady M5 je jejich technologie využívající stupňovité uspořádání. Řady přesných a trvanlivých břitů z polykrystalického diamantu (PCD) je uspořádána v kruhovitém sledu tak, aby bylo možné z obrobku postupně odebrat o něco více materiálu jak v axiálním, tak v radiálním směru. Poslední zub nástroje navíc plní hladicí funkci, což přináší vynikající jakost obrobeného povrchu a rovinnost. Pevně daná poloha zubů a hladicí břitové destičky také eliminuje složité a časově náročné seřizovací postupy. Zatímco k úplnému dokončení hliníkové automobilové součásti je zapotřebí několika nástrojů, toto v mnoha ohledech výhodné řešení eliminuje zpevňování hliníkových ploch během obrábění na minimum.

V rámci pokračujícího úsilí automobilového průmyslu o přístup šetrnější k životnímu prostředí se výběr vhodných materiálů stane nedílnou součástí procesu výroby lehčích vozidel. Zároveň se zjednodušením postupů obrábění umožněným nástroji, jako je fréza na hliník M5C90, se výrobcům otevírá cesta k tomu, aby se dokázali vyrovnat s náročností a složitostí obrábění hliníku. Potom snad hliník bude moci zaujmout své právoplatné místo prostředku řešícího dilema hmotností, před které je automobilový průmysl postaven.