Jak optimalizovat obrábění hliníku v automobilovém průmyslu

Spolu s tím, jak se v automobilovém průmyslu rozšiřuje použití motorů, pohonných jednotek, vodních čerpadel a brzdových systémů vyrobených z hliníkových slitin, stává se pro OEM výrobce a jejich smluvní partnery v dodavatelském řetězci výzvou zajistit vyšší produktivitu frézovacích operací. Klíčem ke skutečnému odlišení se na trhu je v tomto segmentu výběr nástrojů, přičemž správné použití optimalizovaných fréz pro celou řadu operací se při obrábění dílů motoru může výrazně vyplatit.

Počet vyrobených hliníkových motorů jak pro konvenční, tak i pro hybridní osobní automobily se meziročně zvyšuje. V současnosti se jich každoročně vyrobí téměř 100 milionů. Tyto motory se skládají z dílů, které mají často složitý tvar a po odlití je u nich třeba provést řadu různých, avšak nezbytných frézovacích operací.

Pro obrábění hliníkových slitin v automobilovém průmyslu má nyní společnost Sandvik Coromant ucelenou nabídku, počínaje odebíráním velkých objemů materiálu v prvním stádiu obrábění, přes hrubování a polodokončování, až po dokončování. Každá z celkem pěti speciálně konstrukčně upravených fréz byla navržena s ohledem na dosažení optimalizované kvality a nákladů na obrobenou součást. Abychom toho dosáhli, plní některé nástroje této řady více úkolů najednou, např. současně hrubovací a dokončovací operace. Tím se celý cyklus zkrátí.

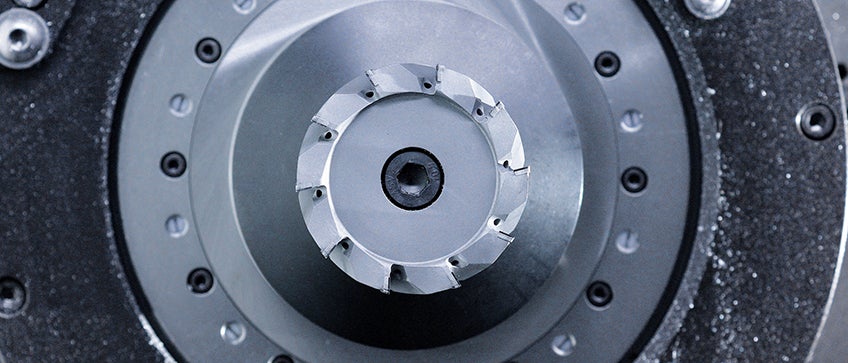

Názorným příkladem je inovativní fréza M5C90, která je kombinací hrubovacího a dokončovacího nástroje v jednom. M5C90 je vysokorychlostní čelní fréza, která je speciálně vyrobena tak, aby výrobním závodům zákazníků umožnila zkrátit zdlouhavé seřizování. Ve srovnání s konvenčními frézami využívá M5C90 menší počet zubů, především díky unikátnímu radiálnímu a axiálnímu polohování břitových destiček v její dokončovací části nebo na vnitřním průměru (není nutné jakékoli seřizování břitových destiček). Tento systém polohování zaručuje, že při frézování nevznikají otřepy a že u hlav válců, bloků válců, dílů brzdových systémů a všech hliníkových součástí, u nichž lze využít velkou radiální šířku záběru, je dosaženo optimální kvality obrobené plochy (nelze použít u tenkostěnných součástí).

Potenciální přínos, který použití frézy M5C90 nabízí, lze doložit na probíhající případové studii prováděné ve spolupráci se zákazníkem, kde se fréza používá k obrábění tělesa ventilu brzdového systému vyrobeného ze slitiny AlSi12Cu1. Tento nástroj, který je na svém vnějším průměru opatřen řadou 10 karbidových břitových destiček a na vnitřním průměru čtyřmi břitovými destičkami (a navíc jednou hladící břitovou destičkou), pracuje při otáčkách vřetena 8 000 ot/min, řezné rychlosti 4 021 m/min (13 192 ft/min) a posuvu 0,25 mm/zub (0,009 in/zub). Přitom axiální hloubka řezu je 2 mm (0,078 in) a radiální hloubka řezu je 140 mm (5,51 in), což znamená, že rychlost úběru kovu je 5 600 cm3/min (342 in3/min). I když celková životnost nástroje nebyla dosud stanovena, tentýž nástroj je po 18 měsících provozu stále uvnitř stroje.

Pro ty, kteří vyžadují frézu umožňující také dokončování tenkostěnných hliníkových dílů, jako jsou skříně a víka převodovek, připravila společnost Sandvik Coromant jiný, stejně efektivní, typ frézy – M5F90. M5F90 je dalším nástrojem, kterým lze provádět hrubování a dokončování na jediný průchod. Těleso frézy (o průměru 25–80 mm), která je určena pro obrábění tenkostěnných hliníkových dílů a zarovnávací operace, je osazeno pájenými hroty z PCD. Každý zub má jak hrubovací, tak i dokončovací břit. Hrubovací část funguje jako konvenční fréza, přičemž všechny břity jsou na stejném průměru a ve stejné výšce, naproti tomu dokončovací část je tvořena v radiálním i axiálním směru stupňovitě uspořádanými břity. Tato koncepce dovoluje použití malé zubové rozteče umožňující obrábění bez vzniku otřepů a dosažení vynikající kvality obrobené plochy.

Díky tomu lze dosáhnout výrazných časových úspor, což dokládá i ve spolupráci se zákazníkem prováděná případová studie, která se týkala čelního frézování hliníkové hlavy válců (s vysokým obsahem Si). V tomto případě použití frézy M5F90 namísto konkurenčního výrobku, kterým byla speciální PCD fréza, přineslo nejen 150% úsporu času cyklu, ale zároveň pomohlo eliminovat tvorbu otřepů. Řezné podmínky byly následující: rychlost otáčení vřetena 15 915 ot/min; řezná rychlost 2 000 m/min (6 562 ft/min); rychlost posuvu 0,16 mm/zub (0,006 in/zub); hloubka řezu 1,5 mm (0,06 in).

V jiném případě se při obrábění hliníkového krytu řetězu díky M5F90 zkrátil čas cyklu o 44 % ve srovnání s konkurenční frézou o průměru 63 mm (2,48 in) osazenou šesti vyměnitelnými PCD břitovými destičkami. Navíc toto řešení eliminovalo dříve nezbytnou operaci spočívající v odstraňování otřepů kartáčováním.

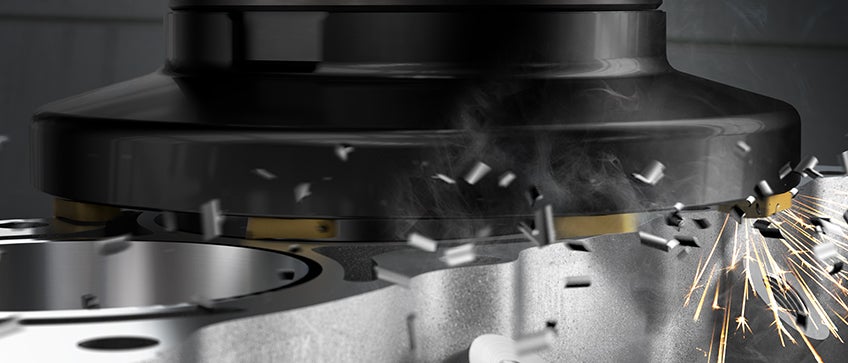

Dalším novým konstrukčně přizpůsobeným nástrojem je fréza M610, která byla speciálně navržena pro frézování dosedací plochy / horní strany bloku motoru s bimetalickým povrchem, obvykle složeným z hliníkové slitiny a šedé litiny (CGI).

Pokud jde o bimetalové materiály, vzhledem k odlišnostem jejich tepelných a mechanických vlastností je jejich obrábění velice náročné. Stávající frézy určené pro tyto aplikace jsou komplikované a vyžadují seřízení, což má negativní dopad na výrobní kapacitu. Tyto nástroje navíc často způsobují vydrolování drobných částí materiálu z povrchu obráběné součásti v partiích, které jsou vyrobeny z GCI.

Ve srovnání s tím fréza M610 nevyžaduje žádné vyrovnání ani seřízení, proto lze použít vysoké rychlosti posuvu, aniž by docházelo k vydrolování drobných částic z obrobené plochy, vzniku otřepů nebo poškrábání obrobeného povrchu. Tato funkční vlastnost je velice důležitá, protože povrchové vady můžou způsobit netěsnost dosedací plochy mezi blokem motoru a hlavou válců, což následně vede ke snížení výkonu a účinnosti. Některým globálním OEM výrobcům v oblasti automobilového průmyslu již přechod na M610 přináší prospěch.

Konkrétním příkladem může být zákazník, který při dokončování ploch spalovacího prostoru na bimetalových blocích motoru získal obrovskou konkurenční výhodu. Fréza M610, která stála proti konkurenční nastavitelné fréze s kazetami, dosáhla o 833 % delší životnosti, když umožnila dokončení více než 4 000 dílů, naproti tomu konkurenční fréza pouze 480. M610 navíc pracovala při desetinásobné řezné rychlosti. Řezné podmínky pro M610 s 15 břitovými destičkami byly následující: řezná rychlost 3 000 m/min (9 843 ft/min); rychlost posuvu 5 720 mm/min (225 in/min); rychlost vřetena 3 820 ot/min; rychlost posuvu 0,15 mm/zub (0,006 in/zub); hloubka řezu v hliníkové slitině 0,5 mm (0,02 in) a v litině 0,05 mm (0,002 in).

Dalším nástrojem v této řadě je tangenciální hrubovací fréza M5Q90, která slouží pro odebrání velkých objemů materiálu v prvním stádiu obrábění (první obráběcí operace prováděná po odlití) v jediné operaci, aniž by docházelo k tvorbě otřepů. Tento nástroj je opatřen tangenciálními PCD břitovými destičkami, které zajišťují hladký a stabilní řez, čímž dochází ke snížení spotřeby energie a jsou eliminovány vibrace.

Fréza M5Q90 se hodí mimo jiné pro obrábění hliníkových hlav válců a bloků motorů. Mezi operace, při kterých se provádí odebírání velkých objemů materiálu na odlévané hlavě válců, obvykle patří obrábění ploch pro uchycení vačkového hřídele, ploch sacích a výfukových kanálů a ploch spalovacího prostoru. V rámci jedné z případových studií prováděných ve spolupráci se zákazníkem se při hrubovacím čelním frézování hlav válců z hliníkové slitiny AS-9 na horizontálním obráběcím centru dosáhlo skutečně impozantních výsledků, pokud jde o životnost nástroje. Při řezné rychlosti 3 000 m/min (9 843 in/min), posuvu na zub 0,2 mm (0,008 in) a axiální hloubce řezu 2,0 mm (0,079 in) s plnou radiální šířkou řezu 40 mm (1,57 in) se dokončilo více než 10 000 součástí.

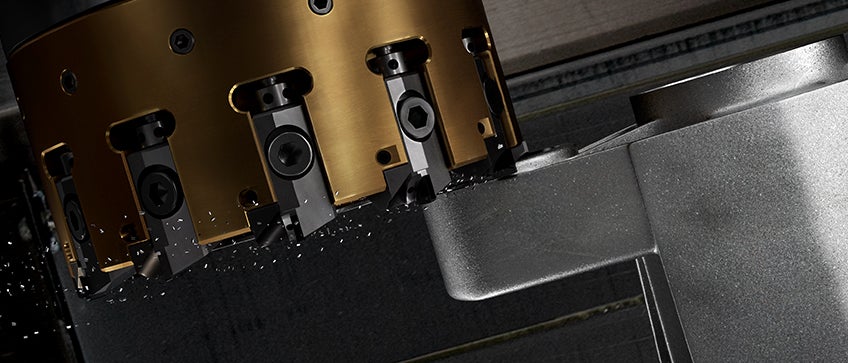

Dalším nástrojem je hrubovací/polodokončovací fréza M5R90 pro druhé stádium obrábění. Tato standardní fréza využívá stavitelné kazety a v závislosti na použitém typu kazety umožňuje použití hloubky řezu až 8 mm (0,315 in) a poloměru zaoblení rohu 0,4 nebo 0,8 mm (0,016 nebo 0,031 in). Snadno seřiditelné kazety jsou výhodné pro celou řadu aplikací v automobilovém průmyslu, což dokládá i zkouška prováděná v nedávné době ve spolupráci s jedním ze zákazníků, která se týkala čelního frézování krytu motoru. Fréza M5R90, která je odlita z hliníkové slitiny MRHB Si12, vykázala ve srovnání se stávající konkurenční frézou mimořádně příznivé výsledky. Při použití zcela identických řezných podmínek bylo u frézy M5R90 zaznamenáno prodloužení životnosti nástroje z 8 000 na 10 000 obrobených součástí. Konkurenční fréza se navíc po každé 1 000. obrobené součásti musela seřídit, protože se kvůli pohybu kazet zhoršovala kvalita obrobené plochy. Naproti tomu u M5R90 bylo seřízení kazety u M5R90 nutné provést až poté, co s ní bylo vyrobeno 8 000 součástí.

Součástí této řady je také superfinišovací čelní fréza M5B90 využívající unikátní radiální a axiální polohování břitových destiček. Toto uspořádání v kombinaci s hladící břitovou destičkou zaručuje, že při obrábění nedojde k tvorbě otřepů a obrobený povrch má vynikající kvalitu, jak se nedávno přesvědčil i jeden z výrobců hlav válců pro osobní automobily. Tato společnost měla potíže s nestabilitou obráběcího procesu a s tvorbou otřepů, navíc další problém představovala nepředvídatelná životnost nástrojů, která závisela na seřízení kazet, které se případ od případu lišilo. Přechod na frézu M5B90 přinesl hladký průběh dokončovacích operací s předvídatelným vývojem opotřebení a bez vzniku otřepů. Tento nástroj vytváří pouze velmi tenké třísky, které lze v průběhu obráběcího procesu snadno odstranit, aby se předešlo poškození obrobené plochy. Přechod na M5B90 navíc přinesl prodloužení průměrné životnosti nástroje z 30 000 na 45 000 součástí.

Jako součást téhož souboru řešení pro obrábění hliníkových automobilových součástí je možné zákazníkům nabídnout také nástroje řady CoroDrill® a CoroTap® pro vrtání a výrobu závitů, stejně jako standardní dokončovací čelní frézy CoroMill® Century 590.

Potenciální zkrácení času cyklu a snížení nákladů na obrobenou součást a současně i prodloužení životnosti nástroje a zvýšení kvality je ve všech těchto případech velice reálné, což je patrné i z uvedených příkladů případových studií. V automobilovém průmyslu, kde převládá velkosériová výroba, může i malá úspora času cyklu znamenat značný finanční přínos. S tímto na paměti můžeme jen stěží ignorovat jakoukoli technologii, která může prokázat svou schopnost přinášet větší zisk.