Řešení umožňující produktivní obrábění hliníku v automobilovém průmyslu

Využití hliníku v motorech, pohonných jednotkách, vodních čerpadlech a brzdových systémech je v poslední době v automobilovém průmyslu stále častější. Výrobci originálního vybavení (OEM) a jejich partneři musejí zajistit produktivnější frézování. Klíčem k jedinečnému postavení na trhu je v tomto segmentu výběr nástrojů, přičemž správné použití optimalizovaných fréz pro celou řadu operací se při obrábění dílů motoru může výrazně vyplatit. Vysvětluje to Emmanuel David, globální produktový manažer konstrukčně přizpůsobených řešení hliníkových slitin v automobilovém průmyslu ze společnosti Sandvik Coromant.

V souvislosti s přechodem na lehké materiály popularita hliníku v automobilovém průmyslu neustále roste. Množství hliníku v průměrném voze vzrostlo z 50 kg v roce 1990 na 151 kg v roce 2019. Podle prognóz organizace European Aluminium dosáhne toto číslo v roce 2025 celých 196 kg.

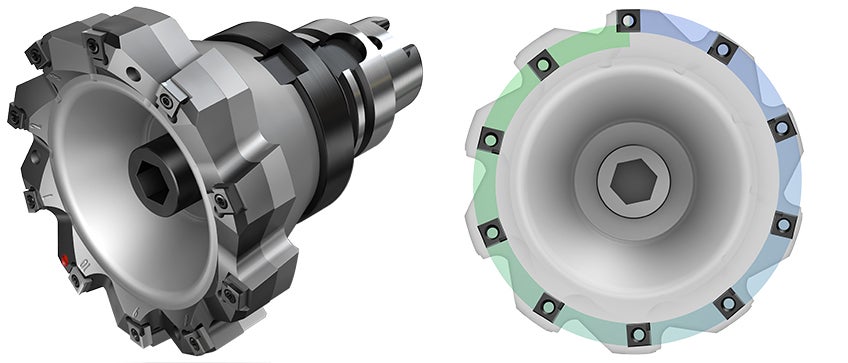

Pro obrábění hliníkových slitin v automobilovém průmyslu má nyní společnost Sandvik Coromant ucelenou nabídku, počínaje odebíráním velkých objemů materiálu v prvním stádiu obrábění, přes hrubování a polodokončování, až po dokončování. Dokáže tak zvýšenou poptávku uspokojit. Každá z celkem pěti speciálně konstrukčně upravených fréz byla navržena s ohledem na dosažení optimalizované kvality a nákladů na obrobenou součást. Abychom toho dosáhli, plní některé nástroje této řady více úkolů najednou, např. současně hrubovací a dokončovací operace. Tím se celý cyklus zkrátí.

Jedním z příkladů je superfinišovací čelní fréza M5B90 využívající jedinečný systém radiálního a axiálního ustavení břitových destiček. V kombinaci s hladící břitovou destičkou vzniká záběr, při kterém nedochází ke vzniku otřepů a zároveň se výrazně zvýší kvalita obrobené plochy. Model je totiž vybaven zvláštní řadou břitových destiček tangenciálně umístěných na vnějším průměru, což vede ke zrychlení posuvu a zkrácení výrobních časů.

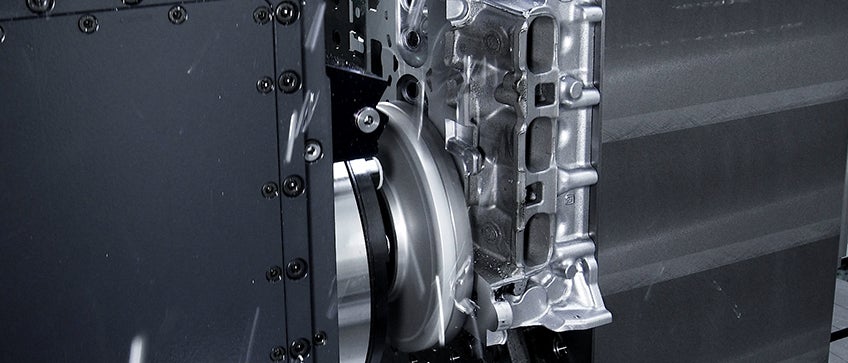

Model M5B90 se mimořádně hodí například při výrobě hlav válců pro osobní automobily. Jedná se o velmi důležité součástky – utěsňují horní část válce a vytvářejí spalovací komoru. V hlavě válce se rovněž nachází převodový mechanismus a zapalovací svíčky.

Vzhledem k přesnosti celé operace trápí řadu výrobců nestabilita procesu, problémy s otřepy a nepředvídatelná životnost břitových destiček. Většina fréz pro tuto proceduru vyžaduje neustálé úpravy kazet, které se případ od případu liší. Přechod na frézu M5B90 přinesl hladký průběh dokončovacích operací s předvídatelným vývojem opotřebení a bez vzniku otřepů. Tento nástroj vytváří pouze velmi tenké třísky, které lze v průběhu obráběcího procesu snadno odstranit, aby se předešlo poškození obrobené plochy. Kromě toho znamenal přechod na M5B90 prodloužení průměrné životnosti nástroje z 30 000 na 45 000 součástí.

Ve všech případech se dá reálně počítat se zkrácením cyklů a snížením nákladů na jednotlivé díly, ale také s prodloužením životnosti nástrojů a se zvýšením jejich kvality. V automobilovém průmyslu, kde převládá velkosériová výroba, může i malá úspora času cyklu znamenat značný finanční přínos. S tímto na paměti můžeme jen stěží ignorovat jakoukoli technologii, která může prokázat svou schopnost přinášet větší zisk.