Snabbväxlingslösningar

När man talar om produktivitet är det ofta den skärande bearbetningens effektivitet som är i fokus. Men maskinutnyttjandet eller den tid maskinens gröna lampa lyser är lika viktigt, eller till och med ännu viktigare.

Med en snabbväxlingslösning kan du verkligen öka maskinutnyttjandet, genom att minska tiden för mätning, omriggning och verktygsväxling.

Produktivitetsfaktorer

Produktiviteten kan beräknas som antalet producerade detaljer per skift eller vecka. Det är oerhört viktigt att man förstår var de största förbättringarna kan göras innan man överväger vilka lösningar som ska implementeras. Det finns två viktiga faktorer att ta hänsyn till:

- Den skärande bearbetningens effektivitet – vilket mäts som spånavverkningshastighet (cm3/min (tum3/min)) i alla operationer

- Maskinutnyttjande – Den kan mätas i den procent av tiden som maskinens gröna lampa lyser (förmågan att upprätthålla kontinuerlig produktion under lång tid)

Maskinutnyttjandet är i allra högsta grad kopplat till maskinens konfiguration och tillval. Det är viktigt att man tar hänsyn till detta innan man gör en ny maskininvestering för att vara säker på att bästa möjliga teknik implementeras.

Typiska tidstjuvar i fabriken som försämrar maskinutnyttjandet är:

- Omriggning

- Mätning av komponenten i maskinen

- Verktygsinställning i maskinen

- Inställning av skärvätskemunstycken

- Byte av slitna verktyg

- Spånborttagning runt verktyg eller igensatta spåntransportörer

- Komponentbyte

Hur verktygen monteras och mäts påverkar maskinutnyttjandet mycket – den bästa jämförelsen är med motorsport och strävan efter att minska tiden som bilen är i depån. Det är därför det är så viktigt att minimera antalet maskinstopp.

Invändig skärvätsketillförsel säkerställer att maskinens fulla kapacitet kan utnyttjas med optimerade skärenheter som minskar behovet av inställning. Skärvätskan levereras med maximal effekt för bästa möjliga spånkontroll.

Fördelar med snabb omriggning

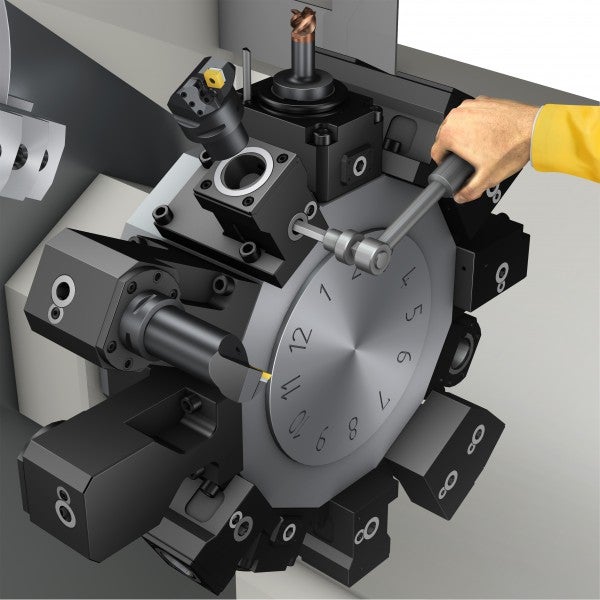

CNC-svarvar och automatsvarvar har snabb verktygsindexering men normalt lägre utnyttjandegrad än fleroperationsmaskiner på grund av tiden för verktygsbyte och omriggning. Manuell snabbväxling används där maskinen inte har automatisk verktygsväxling (ATC), för att maskinen ska vara i drift så länge som möjligt. Det finns många fördelar med att använda snabbväxling.

Förkortad omriggningstid med Tool kits

Byte från ett verktygsutförande till ett annat går dramatiskt mycket fortare.

- Svarvverktygshållare kan bytas på 30 sekunder i stället för 5–10 minuter

- Svarvbommar tar lite längre tid än skaftverktyg på grund av centrumhöjdinställningen och inkoppling av skärvätskeledningarna

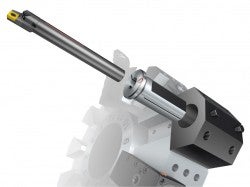

- Fördelarna med snabbväxling är ännu större med långa svarvbommar. Svarvbommar upp till 10×D kan bytas med en noggrannhet på 2 μm (78,7 μtum) på mindre än 1 minut

- Bytestiden för drivna verktyg sjunker också från 5–20 minuter till 30 sekunder. Ofta används drivenheter med ER-hylsa eller för planfräsning. ER är begränsat till pinnfräsar med maximal diameter 25 mm (1 tum), vilket innebär två separata drivna hållare. Med Coromant Capto® täcker samma enhet in alla applikationer

Ökat antal verktygspositioner

Ökat antal verktygspositioner med dubbla verktygshållare gör det möjligt att använda hållaren för både invändiga och utvändiga operationer.

Svarvar med drivenheter har ofta begränsat med utrymme. Med dubbla spännenheter kan man använda systerverktyg eller ha ett ökat antal olika verktyg, vilket minskar behovet av verktygsväxling för ett bredare komponentutbud. Dubbla spännenheter kan användas när maskinen har Y-axel, halv revolverindexering eller subspindel.

Minskad tid för indexering av slitna verktyg

Drivenheter: varje gång ett solitt hårdmetallverktyg byts måste verktygets offsetförskjutning kalibreras om. Med indexerbara fräsar/borr måste flera skär bytas. Det går mycket snabbare att använda ett systerverktyg och byta fräsen utanför maskinen.

Statiska verktygshållare: för enkelskär med bra åtkomlighet kan det gå lika snabbt att växla direkt i maskinen. Men att kunna ta ut verktyget säkerställer bättre underhåll av verktyget, korrekt montering och inga oväntade stopp på grund av att man behöver hämta reservdelar.

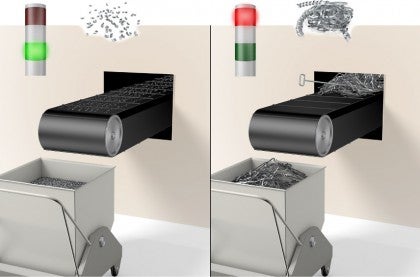

Eliminera inställning av skärvätskemunstycken

Detta varierar från applikation till applikation, men när operatörer ställer in skärvätskerörets riktning tar det normalt två till tre försök innan det blir rätt – röda lampan lyser! Sedan innebär dålig spånkontroll att röret ofta utsätts för stötar, vilket innebär att inställningen sker relativt regelbundet.

Snabbare produktionsstart

Genom att man eliminerar antingen ”första testkomponenten” eller ”mätskär” ökas produktionstakten och mängden skrot minskas. På ett år blir antalet extra komponenter som tillverkas och den minskade mängden skrot betydande.

- Första testkomponent för högre produktionsvolym. Den första komponenten efter varje verktygsbyte skrotas ofta och i tiden för verktygsbyte ingår; verktygsbyte (behåll gammal offsetförskjutning), bearbetning av hela detaljen, mätning av den färdiga komponenten och justering av offsetförskjutningen

- Mätskär för låg/medelhög produktionsvolym. Om man gör ett mätskär med backad offsetförskjutning säkerställer man att komponenten inte skrotas, men det kan ta längre tid. I tiden för verktygsbyte ingår: verktygsbyte, backning av offsetförskjutning, bearbetning, mätning och justering av offsetförskjutningen

Ergonomiskt och lättanvänt för operatören

Snabbväxling har många fördelar för operatören. Att byta verktyg utanför maskinen minskar exempelvis antalet olyckor, fel och risken att tappa delar. Det är också lätt att standardisera i alla maskintyper.

Snabbväxling i automatsvarvar

På grund av det kompakta formatet i automatsvarvar är utrymmet för omställning och verktygsväxling begränsat. Skaftverktyg måste ofta tas bort när skäret ska indexeras, vilket ökar omställningstiden jämfört med en konventionell svarv.

Snabbväxling, till exempel QS™-hållarsystemet, maximerar den aktiva produktionstiden i automatsvarvar jämfört med konventionella skaft. Verktyget kan tas bort från maskinen för indexering, och med den snabba och exakta återgången till startläget kan du börja köra direkt utan behov av inställning/mätning.

Snabbinställning av svarvbommar

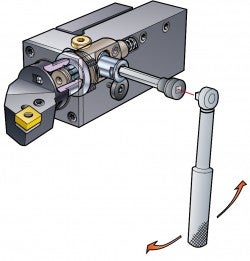

Det tar längre tid att ställa in svarvbommar i revolvern än ett skaftverktyg pga. längdens/centrumhöjdens positionering och den invändiga skärvätsketillförseln baktill på verktyget.

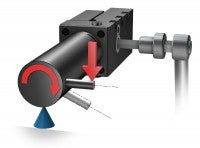

Med hylsor, som EasyFix, går det snabbt och lätt att korrigera centrumhöjden vid montering av cylindriska svarvbommar i maskinen. I hylsan sitter en fjäderbelastad kula som enkelt fäster i ett spår i bommen vilket säkerställer korrekt centrumhöjd och därigenom konsekvent hög kvalitet på detaljerna.

Hylsan finns i en metalltätad version för högtryckskylning och i originalutförande med ett spår fyllt med silikontätning för låga skärvätsketryck.

Snabbväxling med Coromant Capto®

Coromant Capto® är ett modulärt verktygskoncept för snabbväxling som säkerställer att både maskinutnyttjandet och bearbetningens effektivitet maximeras. Här nedan är några av de viktigaste fördelarna hos Coromant Capto®.

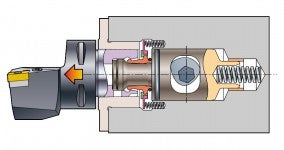

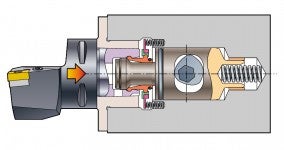

Fastspänning med segment

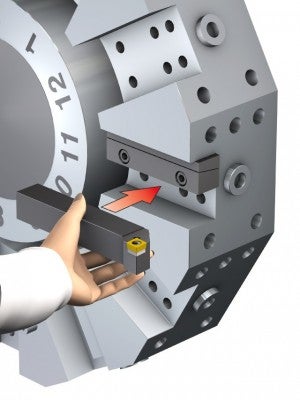

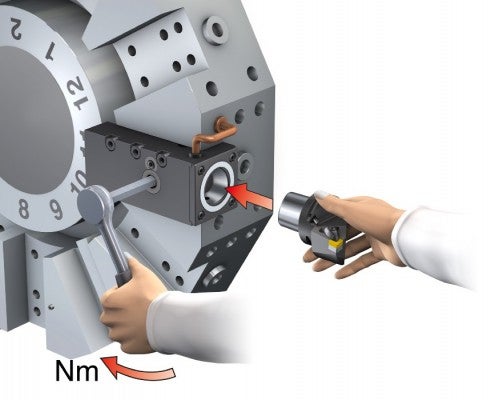

Den kamaxelaktiverade dragstången används både för att låsa kopplingen, med segmentfastspänning, och för att trycka ut skärhuvudet. Det behövs endast ett halvt varv för att låsa och låsa upp den manuella spännenheten. Kamaxeln har en självlåsande vinkel och öppnas inte under bearbetningen.

Repeterbarhet

Kopplingens höga precision och dess självcentrerande konstruktion säkerställer en repeternoggrannhet på mindre än ±2 mikrometer i x-, y- och z-led för en och samma skärenhet i samma spännenhet.

På så sätt möjliggörs förinställning utanför maskinen för produktion av stora volymer eller verktygssatser för byte. Båda alternativen eliminerar behovet av mätskär, vilket ger snabbare start och mindre skrot.

Ökad stabilitet

Stabiliteten mäts i böjstyvhet och vridmomentöverföring. De viktigaste egenskaperna som bidrar till den överlägsna stabiliteten är:

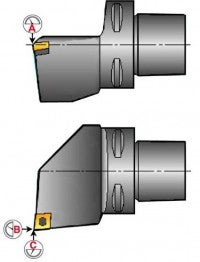

- Plan och konisk kontakt: motstår böjmoment och ger noggrann positionering

- Polygonkoppling: den stora kontaktytan överför vridmomentet utan lösa delar som stift och kilar. Vridmomentbelastningen fördelas symmetriskt utan toppar oavsett riktning, med den polygonformade självcentreringen för exakt centrumhöjd på skärläget

- Hög spännkraft: fastspänning med segment genererar höga spännkrafter vilket säkerställer exakt inpassning. Den dubbla ytkontakten står emot det böjmoment som genereras under ingreppet

Läs mer om vridmomentöverföring och böjstyvhet

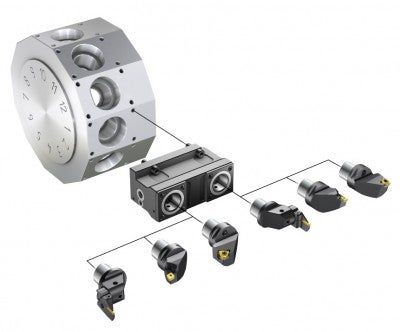

Spännenhetsutbud

C3 till C10 används för snabbväxling i CNC-svarvar. Storleken beror på maskinstorleken och skärparametrarna.

RAM gränssnittet på karusellsvarvar varierar, och antingen medföljer den manuella spännenhetens block med Coromant Capto®-spännenheter direkt från maskintillverkaren, eller så beställs den separat som ett specialblock.

VDI-DIN 69880

Skaft

CBI (med bult)

CDI

Laxspår VDI-DIN 69881

Karusellsvarv – maskinspecifik

Coromant Capto®-spännenheter för Bolt on-gränssnitt (CBI)

Maskinanpassade spännenheter (MACU) finns som standardprodukter för många maskintillverkares egna revolvergränssnittsutföranden.

Automatisk verktygsbyte i svarvar

För större vertikalsvarvar finns nu ett alternativ med automatisk verktygsväxling där ett skivmagasin möjliggör förvaring av långa svarvbommar. Fler verktygspositioner blir tillgängliga, flexibiliteten ökar och möjligheten till obemannad produktion öppnar sig.

För svarvar med en ATC-MACU-revolver finns automatisk verktygsväxling för statiska och drivna verktygshållare. På grund av frekvent manuell verktygsväxling är maskinutnyttjandet vanligtvis lågt i svarvar. Automatisk verktygsväxling löser detta problem eftersom det möjliggör obemannad produktion som i sin tur ökar produktiviteten och stabiliserar tillverkningsprocessen.

Automatisk verktygsväxling i svarvar är en revolutionerande lösning som möjliggör obemannad produktion och maximerar produktiviteten.

Coromant Capto®-revolvergränssnitt (CDI)

CDI togs fram som ett revolvergränssnitt som kan standardiseras oavsett maskintyp, en ersättning för VDI. CDI-revolveralternativet finns från många maskintillverkare.

Spännenheter utanför standarden – Spännset

Spännseten används för att skapa spännenheter som uppfyller specifika krav. De används oftast för verktygshållare till vertikalsvarvar, dubbla enheter eller eftermonterad snabbväxling i befintliga svarvar.

Spännsetens hylsor finns i olika former, beroende på applikation.

Allmänt

Kvadratiska – dubbla enheter

Offsetförskjutning – svarvbomsapplikationer

De olika maskinspecifika spännenheternas utföranden

Utvändig – OD-svarvning

Cx-TRE-xxxxA

Enkel utvändig

Cx-TRE-xxxxA-DT

Dubbel för subspindel

Cx-TRE-xxxxA-YT

Y-axel

Cx-TRE-xxxxA-TT

Halv revolver

APB-TNE-xxxxA-25

Avstickningsbladsadapter

Invändig – ID-svarvning/borrning

Cx-TRI-xxxxA

Enkel invändig

Cx-TRI-xxxxA-SS

Subspindel

Cx-TRI-xxxxA-DT

Dubbel för subspindel

Cx-TRI-xxxxA-YT

Y-axel

Cx-TRI-xxxxA-TT

Halv revolver

Driven

Cx-DTE-xxxxA-E/I

Utvändig

Cx-DTI-xxxxA-E/I

Invändig

Arbetstips

Det finns flera faktorer att tänka på för att uppnå en optimerad uppborrningsprocess.... chevron_right

Avstickning och spårsvarvning

Vid avstickning och spårsvarvning är bearbetningssäkerhet och produktivitet två viktiga... chevron_right

Användning

Produktiviteten påverkas inte bara av sorten och geometrin, utan också av förmågan... chevron_right

Redo för framtiden

Utmaning: att öka användningen av obemannade verktygsbyten och att eliminera problem... chevron_right