Utmaning: att öka användningen av obemannade verktygsbyten och att eliminera problem med spånhantering i svarvar.

Lösning: övergång till automatiskt verktygsbyte och högre skärvätsketryck i svarvar.

Svarvar har en dominerande plats inom tillverkningsindustrin. Oavsett maskinstorlek krävs ofta långvariga stopp för manuellt verktygsbyte och i de flesta maskiner sprutar också skärvätskan passivt fram till skärzonen. Utvecklingsarbetet inom området är inriktat på att minska såväl planerad som oplanerad stilleståndstid.

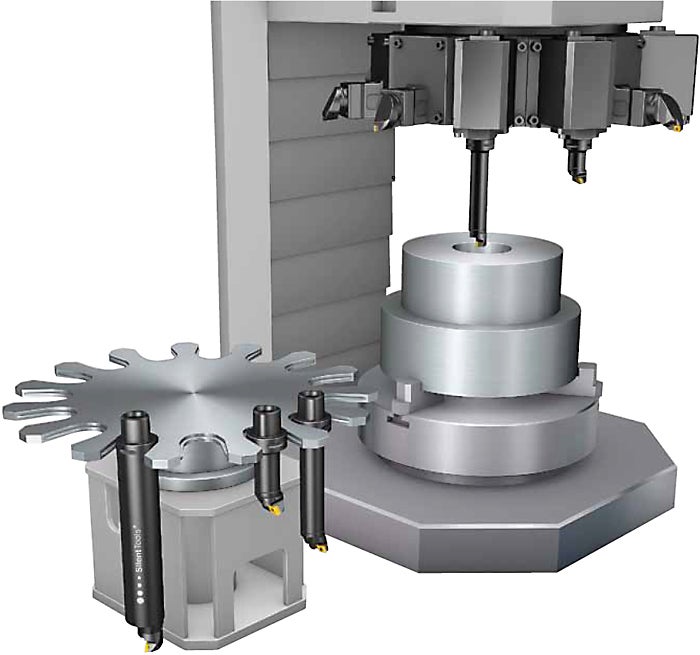

Även om ingen i dag skulle överväga att köpa en fleroperationsmaskin utan automatiskt verktygsväxling så är det inte standard hos svarvar med revolver. Det beror delvis på att det inte finns någon gemensam standard för verktygsgränssnitt i revolvrar – vilket skulle underlätta för automatiskt verktygsbyte. Sett i ett processperspektiv har svarvar utvecklats till att ha en Y-axel, dubbla revolvrar, sub-spindlar samt övervakningsoch mätfunktioner för effektiv högvolymstillverkning. Det gör dem extremt effektiva och mångsidiga under själva bearbetningen. Vertikalsvarvar är nu på väg mot nästa nivå, där automatiskt verktygsbyte är en möjlighet. Utvecklingen drivs av att tillverkningsindustrin behöver mångsidiga maskiner som kan arbeta obemannat, där antalet detaljuppspänningar minimeras och längre bommar kan användas utan att revolverns rörelsefrihet begränsas.

Det är uppenbart att automatiskt verktygsbyte och standardiserade verktygsgränssnitt i revolvrar kommer att bli en del av maskinkonceptet i framtiden. Verktygsutvecklingen drivs av utveckling på bearbetningssidan och vice versa. Tillverkningsindustrin driver på och reagerar på ny teknik, hela tiden med bearbetningskostnaderna för ögonen.

Högtryckssystem för skärvätska ingår i de flesta moderna maskiner, men hos majoriteten av dem utnyttjas inte systemen så att de påverkar skärprocessen. Det finns koncept som exempelvis CoroTurn HP, som verkligen drar nytta av skärvätsketryck mellan 30 och 80 bar. I dessa lösningar riktas exakt styrda laminära parallella flöden av skärvätska mot skärzonen, så att spånet lyfts, värmen minskar och spånkontrollen förbättras. Detta förbättrar prestanda och säkerhet i svarvar för obemannad produktion i de flesta material.

För att maximalt utnyttja högtryckssystem vid svarvning av material med mer krävande spånbrytning måste dock flödeshastighet och tryck höjas ytterligare – upp till 150 bar – för att klara av majoriteten av tillämpningar. Denna utveckling kommer att ge enorma fördelar för skärprocess och spånhantering – både i bearbetningszonen och på spåntransportören. Dessa nya möjligheter måste beaktas för svarvar där krävande och långspånigt material kan leda till långa stilleståndstider för att ta bort spån och till för låg tillförlitlighet för obemannad bearbetning.

Lösningarna baseras på det ISO-standardiserade modulära verktygshållarsystemet Coromant Capto. Systemet har i många år varit det ledande manuella snabbväxlingssystemet för verktygsbyte i svarvar, både med statiska och drivna verktygshållare. I dag använder vertikalsvarvar och flerfunktionsmaskiner samma gränssnitt, i kombination med funktioner för automatiskt verktygsbyte. Nästa utvecklingssteg för Coromant Capto kommer med största sannolikhet att vara kopplat till svarvar med automatiskt verktygsbyte.

I förberedelsearbetet för att öka skärvätsketrycket har nya verktygshållare utvecklats. De har tätningar som klarar av tryck på åtminstone 150 bar. Detta gäller manuellt manövrerade verktygshållare i svarvar, men även fastspänning av roterande spindlar i flerfunktionsmaskiner. En stor fördel med den pågående utvecklingen är att gränssnittet förblir konsekvent och är helt kompatibelt med befintliga skärenheter och adaptrar.

”Det är uppenbart att automatiskt verktygsbyte och standardiserade verktygsgränssnitt i revolvrar kommer att bli en del av maskinkonceptet i framtiden.”

Konsekvent spånkontroll

För att få en likformigare spånkontroll i krävande material är det nödvändigt att utnyttja fördelarna med högtryckskylning. Trycken måste dock vara högre än de som allmänt förekommer idag. Upp till 150 bar krävs för att täcka in de flesta tillämpningar. Denna utveckling kommer att ge enorma fördelar för skärprocess och spånhantering – både i bearbetningszonen och på spåntransportören.

Vertikala svarvar

Precis som med fleroperationsmaskiner utvecklas vertikalsvarvar mot automatiskt verktygsbyte. En orsak är behovet av att eliminera långa verktyg som hindrar bearbetning med kortare verktyg. En annan är kravet på effektivare och obemannad produktion. Coromant Capto håller på att utvecklas till det gemensamma gränssnittet för statiska och drivna verktyg, och till att bli etablerad norm för automatiskt verktygsbyte.

Sammanfattning

Genom att både korta tiden för verktygsbyten och att tillföra skärvätska i skärzonen på ett nytt sätt kommer snart verkstäder att bli mer konkurrenskraftiga. Det gäller i synnerhet för svarvar.

Denna artikel publicerades först i kundtidningen för Sandvik Coromant, Metalworking World.