Trabalhe melhor com o alumínio

~ Uma fresa única, em vez de várias ferramentas, melhora a usinagem do alumínio ~

A indústria automotiva enfrenta o dilema do peso. Em 2017, por exemplo, veículos leves produzidos nos EUA pesavam, em média, 4.044 libras (lbs) — nem sempre faziam jus ao nome. Novas peças e tecnologias adicionam peso aos veículos, mas as preocupações ambientais também exigem que os fabricantes tornem os veículos mais leves. Por ser um material mais leve, o alumínio pode ser uma opção, mas também apresenta desafios de fresamento e usinagem. Aqui, Eduardo Debone, gerente global do segmento – Automotivo na Sandvik Coromant, uma líder global em usinagem, explora como uma fresa simples pode ser a solução.

O alumínio sempre será considerado o material que permitiu às pessoas voarem. Seu uso na aviação é anterior ao primeiro avião porque o conde Ferdinand Zeppelin criou os quadros de suas famosas aeronaves de alumínio que levam seu nome no final de 1800. Ainda hoje o alumínio mantém seu status de material leve. Por exemplo, seu uso nos blocos de motores automotivos oferece uma redução de peso considerável e melhorias na economia de combustível.

Ainda no campo de transportes, o trem de força de um carro de passeio europeu, geralmente, contém cerca de 80 kg de alumínio, o que torna essas peças — como motor e caixa de câmbio — uma área de interesse para medições de peso leve. Como a preferência pelo alumínio continua crescendo, os construtores de máquinas-ferramentas precisam de soluções de ferramentas especiais que o tornem um material de trabalho aprasível.

Complexidade da peça

O bloco de cilindro serve como uma estrutura principal do motor de um veículo e é responsável por abrigar várias parte móveis que, juntas, geram a potência que movimenta o veículo. Por muitos anos, o bloco do cilindro era feito de ligas de ferro fundido, porém, as ligas de alumínio são uma opção mais comum nos carros de passeio atuais para reduzir o peso.

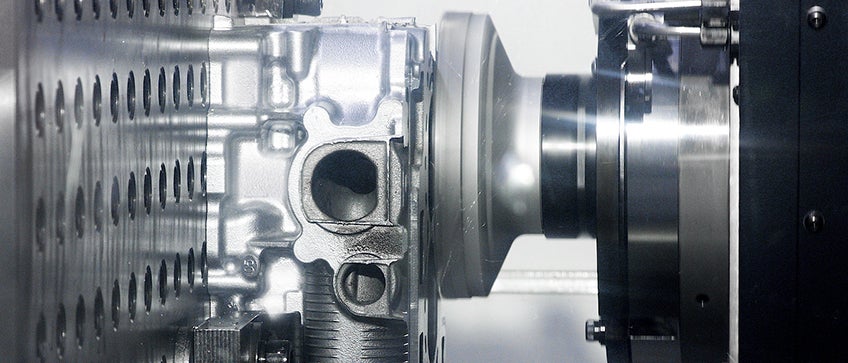

Fabricar blocos de cilindro envolve um grande número de máquinas na produção de peças automotivas, por processos que, geralmente, são complexos e envolvem tolerâncias estreitas. O mandrilamento e o acabamento de peças automotivas críticas e complexas, como os blocos de cilindros, são processos demorados e caros. Eles requerem várias ferramentas diferentes, o que significa maior set-up e mais refrigeração para reduzir o calor dos níveis de atrito mais altos.

O cabeçote do bloco de cilindro do motor é uma igualmente importante que, em geral, é feito de alumínio. Ele transporta ar e combustível para a câmara de combustível e fica na parte superior do bloco de cilindro. Além disso, ele também é responsável por abrigar várias peças como válvulas, velas de ignição e injetores de combustível. Como o bloco de cilindro, o cabeçote também precisa de usinagem complexa e de qualidade.

O alumínio pode ser mais leve que o ferro fundido, mas ele também é mais rápido. Portanto, o acabamento insatisfatório, as rebarbas e o desgaste irregular da ferramenta são ocorrências comuns. Assim, como os fabricantes de automóveis podem superar esses desafios para reduzir o tempo do ciclo, melhorar o acabamento superficial e reduzir os gastos?

Uma única solução

Como especialista em usinagem, a Sandvik Coromant descobriu que a inovação está na simplicidade. Ao implementar uma única solução, em vez de várias ferramentas para operações de faceamento, os fabricantes podem abordar muitos dos desafios impostos ao trabalhar com alumínio. Uma única fresa pode oferecer recursos de desbaste e acabamento, portanto, reduzir a tensão colocada no alumínio para ajudar a obter melhores resultados em termos de qualidade.

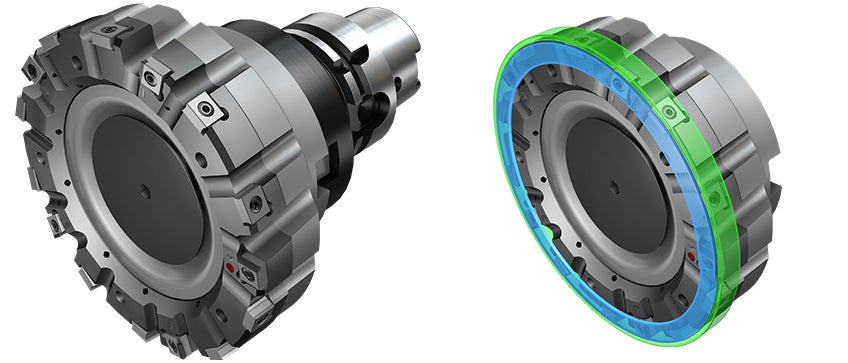

As soluções da Sandvik Coromant para usinar o alumínio incluem várias fresas com desenhos exclusivos e patenteados para fresamento preciso, livre de problemas e de rebarbas. Elas incluem nossa fresa para alumínio M5C90, parte da família de produtos M5, desenhadas para desbaste e faceamento de acabamento dos cabeçotes de cilindros, dos blocos de cilindros e de todas as peças de alumínio dentro do amplo escopo de aplicação da fresa, exceto peças de paredes finas. A ferramenta é capaz de concluir todo o processo, desde o desbaste até o acabamento, de uma só vez.

Crucialmente, a ferramenta pode realizar o desbaste e o acabamento em apenas um passe e, em muitos casos, em até seis milímetros (mm) de profundidade axial. Temos observado um aumento significativo de até cinco vezes da vida útil da ferramenta, com uma redução de 200% no tempo do ciclo.

Um recurso importante da família M5 de fresas é sua tecnologia de escalonamento. Uma série de pontas de diamantes policristalinos (PCD) de longa duração é organizada em uma configuração circular para remover progressivamente um pouco mais de material da peça, tanto axialmente quanto radialmente. Além disso, o último dente na ferramenta tem um desenho Wiper que propicia nivelamento e acabamento superiores. A posição fixa da Wiper e o dente também eliminam procedimentos de pre-setting complexos e demorados. Embora sejam necessárias várias ferramentas para fazer o acabamento completo de uma peça automotiva de alumínio, essa solução de muitos benefícios elimina muita da tensão que a usinagem do alumínio apresenta.

Como parte da busca contínua da indústria automotiva por um desempenho que prejudique menos o meio ambiente, a seleção dos materiais certos fará parte da fabricação de veículos mais leves. Ao mesmo tempo, a abordagem mais simples da usinagem oferecida por ferramentas como a fresa de alumínio M5C90 oferece aos fabricantes uma maneira de superar a demanda e a complexidade da usinagem do alumínio. Desta forma, talvez, o alumínio possa ocupar seu lugar de direito como um antídoto ao dilema de peso da indústria automotiva.