Soluções para a usinagem produtiva do alumínio no setor automotivo

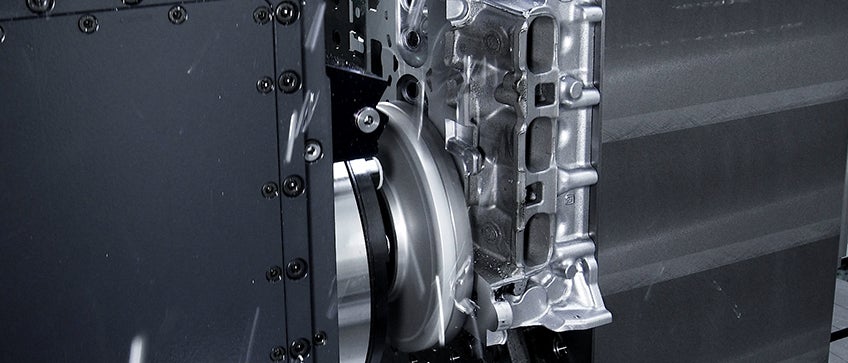

O setor automotivo está aumentando o uso de peças de motor, powertrain, bomba d'água e sistema de freio de alumínio. O desafio para os fabricantes de equipamentos originais (OEMs) e seus parceiros da cadeia de suprimento é fornecer operações de fresamento mais produtivas. Como a aplicação correta de fresas otimizadas em toda a diversidade de operações de usinagem de peças do motor pode gerar dividendos significativos, a seleção de ferramentas é crucial para uma diferenciação de mercado genuína nesse segmento. Aqui Emmanuel David, gerente de produto global de soluções projetadas de alumínio automotivo da Sandvik Coromant, explica.

A tendência no uso de materiais leves tem sido de crescimento na popularidade do alumínio no setor automotivo. Na verdade, a quantidade de alumínio em um carro médio aumentou de 50 quilos (kg) em 1990 para 151 kg em 2019. As previsões para 2025 sugerem que esse valor pode aumentar para 196 kg, de acordo com a European Aluminium.

Para atender à crescente demanda, a Sandvik Coromant tem agora uma oferta completa para usinagem de alumínio no setor automotivo, desde o esquadrejamento do primeiro estágio até o desbaste, semiacabamento e acabamento. Cada ferramenta de fresamento projetada, cinco no total, é concebida para oferecer qualidade e custo otimizados por peça. Para ajudar a alcançar este último, algumas ferramentas da linha seguem uma combinação de tarefas, como executar tanto o desbaste quanto o acabamento em uma única operação para reduzir os tempos de ciclo.

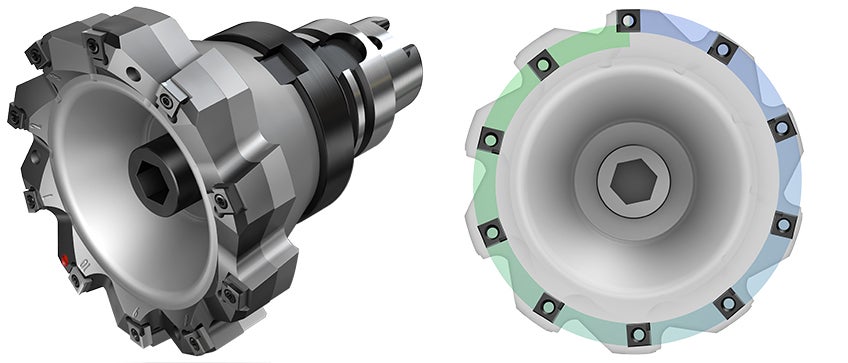

Um exemplo é a fresa para facear de superacabamento M5B90 com seu posicionamento axial e radial único de pastilhas. Essa configuração, junto com a pastilha wiper, garante um corte sem rebarbas com excelente qualidade superficial. Isso porque o modelo vem com uma fileira extra de pastilhas posicionadas tangencialmente no diâmetro externo, o que resulta em maiores taxas de avanço e reduz o tempo de processo.

Uma das principais aplicações em que uma M5B90 é fundamental é na fabricação de cabeçotes para carros de passeio. Essas peças são importantes porque vedam a parte superior do cilindro para criar a câmara de combustão. Além disso, o cabeçote também abriga as válvulas e as velas de ignição.

Devido à precisão da operação, muitos fabricantes sofrem com a instabilidade do processo, problemas com rebarbas e vida útil imprevisível da pastilha. A maioria das fresas para esse procedimento requer ajustes constantes de cartucho que diferem de set-up para set-up. A mudança para a fresa M5B90 proporciona uma operação de acabamento uniforme com desgaste previsível e sem rebarbas. A ferramenta produz apenas cavacos muito finos, facilmente removidos durante o processo de corte para evitar qualquer dano à face da peça. Além disso, a mudança para a M5B90 pode aumentar a vida útil da ferramenta de 30.000 para 45.000 peças em média.

Em todos os casos, o potencial para reduzir os tempos de ciclo e o custo por peça, ao mesmo tempo em que melhora a vida útil e a qualidade da ferramenta, é muito real. No setor automotivo, onde a produção em alto volume é predominante, mesmo uma pequena economia em tempo de ciclo pode equivaler a retornos financeiros significativos. Com esse pensamento em mente, qualquer tecnologia que possa demonstrar a capacidade de proporcionar ganhos maiores, é difícil de ignorar.