さまざまな被削材の突切り・溝入れ加工

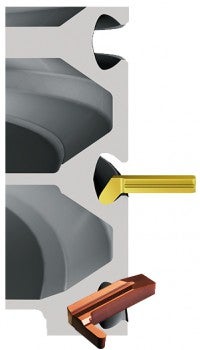

アルミ合金と非鉄材料の突切り・溝入れ加工

非鉄材料とは、アルミ合金、銅、真ちゅうなどの柔らかい種類の金属を指します。ケイ素 (Si) を13%含有するアルミ合金は、非常に高い摩耗性があります。一般的にシャープな刃先のチップは、高い切削速度と長い工具寿命が期待できます。

-ROブレーカと同様にシャープな刃先を得るには、通常エッジラインを研磨しなくてはなりません。超硬はノンコートもしくは薄いコーティングを施す必要があります。

極めて高い加工面品質が要求される部品の場合は、多結晶ダイヤモンド (PCD) を施したチップをお勧めします。高い切削条件での加工が可能で、しかも長い工具寿命を実現できるからです。

耐熱合金 (HRSA) の溝入れ・突切り加工

耐熱合金(HRSA)はニッケル基合金、鉄基合金、コバルト基合金の3つのグループに分類されます。各グループの物理的特性と被削性は大きく異なります。金属を焼きなまし処理するか、時効硬化処理するかにより、その後の加工特性に大きく影響します。硬度が150~440 HBの範囲で変化するからです。

耐熱合金 (HRSA) の被削性は、一般の鋼やステンレス鋼のどちらと比べても基本的に劣ります。耐熱合金(HRSA) に適したチップブレーカは-GFで、切削速度が高い場合は-TFが適しています。セラミックのチップは生産性を大幅に改善します。

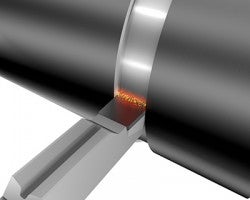

チタン合金の突切り・溝入れ加工

硬度が250~440 HB範囲にあるチタン合金は通常、焼きなまし処理または溶体化処理、時効硬化処理された状態で加工されます。

被削性は一般の鋼やステンレス鋼のどちらと比較しても劣り、そのため切削工具には特別な要件が求められます。

ノンコート材種にはシャープな刃先の-GFチップブレーカの付いたチップをお勧めします。

チタン合金等などの長い切りくずが発生する被削材で切りくず切断を改善し、工具寿命を延ばすために、機械に高圧クーラント工具を取り付けることをお勧めします。

高硬度材の加工

最近の製造技術では、1回の段取りで部品を加工したいという要求が増えています。そのため焼入れ処理後の部品を加工するニーズも生じています。研磨の代わりに旋削加工をする場合、CBN(立方晶窒化ホウ素)などの工具材質により生産性は大きく向上します。高硬度部品も、50~65HRcの高周波焼入れ部品も加工することができます。

溝入れ加工には-Sブレーカのチップを、倣い加工には-REブレーカのチップをお勧めします。小さな穴の加工にはCBNを施した溝入れ加工チップをお勧めします。これらのチップは連続切削にも断続切削にも適しており、優れた加工面品質と厳しい公差を達成できるように設計されています。

被削材グループ

金属加工産業では多くの異なる部品設計と被削材の種類が使われています。各被削材は、合金成分、熱処理、硬度等によってそれぞれ特有の性質があります。このことが、切削工具のチップブレーカ、材種、切削条件の選び方に大きく影響します。このため被削材質はISO規格に基づいて6つの主要グループに分類されています。各グループの被削性には以下のような特性があります。

鋼材 (ISO P) ー鋼は金属加工産業において最も広範に使用されている被削材グループです。この被削材は炭素鋼から高合金まであり、鋳鋼も含まれます。被削性は通常、良好ですが、被削材の硬度や炭素含有量等によって大きく変わります。

鋼材 (ISO P) ー鋼は金属加工産業において最も広範に使用されている被削材グループです。この被削材は炭素鋼から高合金まであり、鋳鋼も含まれます。被削性は通常、良好ですが、被削材の硬度や炭素含有量等によって大きく変わります。

ステンレス鋼 (ISO M) ーステンレス鋼はクロミウムを最低10.5%含む合金被削材です。ニッケルやモリブデンなど、その他の合金成分も含まれている可能性があります。フェライト、マルテンサイト、オーステナイト、オーステナイトフェライト2相などさまざまな種類があり、大きな合金のグループになります。これらの種類の合金に共通なのは、刃先が高温にさらされ境界摩耗や構成刃先が生じることです。

ステンレス鋼 (ISO M) ーステンレス鋼はクロミウムを最低10.5%含む合金被削材です。ニッケルやモリブデンなど、その他の合金成分も含まれている可能性があります。フェライト、マルテンサイト、オーステナイト、オーステナイトフェライト2相などさまざまな種類があり、大きな合金のグループになります。これらの種類の合金に共通なのは、刃先が高温にさらされ境界摩耗や構成刃先が生じることです。

鋳鉄 (ISO K) ー鋳鉄は鋼と違い切りくずが短い被削材です。ネズミ鋳鉄 (GCI) と可鍛鋳鉄 (MCI) はかなり加工しやすいですが、ダクタイル鋳鉄 (NCI)、コンパクト黒鉛鋳鉄 (CGI) およびオーステンパ球状黒鉛鋳鉄 (ADI) の加工は困難です。すべての鋳鉄は炭化ケイ素 (SiC) を含んでいて、刃先を著しく摩耗させます。

鋳鉄 (ISO K) ー鋳鉄は鋼と違い切りくずが短い被削材です。ネズミ鋳鉄 (GCI) と可鍛鋳鉄 (MCI) はかなり加工しやすいですが、ダクタイル鋳鉄 (NCI)、コンパクト黒鉛鋳鉄 (CGI) およびオーステンパ球状黒鉛鋳鉄 (ADI) の加工は困難です。すべての鋳鉄は炭化ケイ素 (SiC) を含んでいて、刃先を著しく摩耗させます。

非鉄金属 (ISO N) ー非鉄材はアルミ合金、銅、真ちゅうなどの柔らかい種類の金属です。ケイ素 (Si) を13%含有するアルミ合金は、非常に高い摩耗性があります。シャープな刃先のチップを使用する場合は、一般的に高い切削速度と長い工具寿命が期待できます。

非鉄金属 (ISO N) ー非鉄材はアルミ合金、銅、真ちゅうなどの柔らかい種類の金属です。ケイ素 (Si) を13%含有するアルミ合金は、非常に高い摩耗性があります。シャープな刃先のチップを使用する場合は、一般的に高い切削速度と長い工具寿命が期待できます。

耐熱合金 (ISO S) ー耐熱合金 (HRSA) には高合金の鉄、ニッケル、コバルトやチタンベースの被削材が含まれます。これらの合金は粘性が高く、構成刃先が生じ、硬化しやすく熱を発生させます。つまりステンレス鋼 (ISO M) の被削材と似ているものの、切削するのが困難で工具寿命も短くなります。

耐熱合金 (ISO S) ー耐熱合金 (HRSA) には高合金の鉄、ニッケル、コバルトやチタンベースの被削材が含まれます。これらの合金は粘性が高く、構成刃先が生じ、硬化しやすく熱を発生させます。つまりステンレス鋼 (ISO M) の被削材と似ているものの、切削するのが困難で工具寿命も短くなります。

高硬度材 (ISO H) ーこのグループには硬度が45~65 HRcの鋼と、硬度が400~600 HBのチルド鋳鉄も含まれます。この硬度により加工が困難になります。切削時には熱を発生し、刃先に対して高い摩耗性を示します。

高硬度材 (ISO H) ーこのグループには硬度が45~65 HRcの鋼と、硬度が400~600 HBのチルド鋳鉄も含まれます。この硬度により加工が困難になります。切削時には熱を発生し、刃先に対して高い摩耗性を示します。

タービンディスク被削材の旋削加工

耐熱合金とチタン合金は、加工が難しい被削材です。これらは他の金属との類似性が無く、特殊なものです。これらの被削材には、強度/重量比、高温でも強度と硬度を維持すること、卓越した耐腐食性といった非常に優れた特性があります。 しかしながら被削材としては加工が難しく、「特殊な」ソリューションを必要とします。これらの被削材は効率性、安全性および良好な加工結果を達成するために、専用工具および慎重に選定した加工方法とツールパスによる万全の準備が必要になります。この概要では、旋削加工における性能と加工安定性を向上させた加工需要とそれに対応する開発について説明しています。 ユニークな部品特性、難しい加工 ワーク素材の加工特性は、金属加工における必要条件と結果に影響を及ぼしそれらを決定する、いくつかの要因によって決定されます。これは非常に広い意味において、発生する工具摩耗の傾向とどのように切りくずを形成することができるかということに関しての、切削されるワーク素材の加工特性のことです。大まかに言って、これらの特殊な被削材の加工特性は良好なものではありません。特殊な被削材は切削が難しいものとされていますが、正しい方法でアプローチすれば難しいものではありません。 比較的一般的なワーク素材のうちのより特殊なものは、耐熱合金... chevron_right

倣い加工

倣い加工は、複雑な溝の加工に用いられます。そのため溝へのアクセスがよく課題となります。加工面品質と加工面の完全性が重要な要素です。例えば航空宇宙のエンジンの部品は複雑な溝があり、アクセスしにくく卓越した加工面品質が求められます。こういった部品の形状や被削材は(難削材であることが多い)、倣い加工での溝入れが最善の解決策です。 複雑な溝のある難削材の部品は、多くの場合、加工するのが極めて高価です。溝へのアクセスが難しく複雑な形状の被削材となれば、加工安定性を確保することが課題です。複雑な形状の部品を加工する場合、倣い加工での溝入れが効率的にできるチップをお探しください。必要な工具の数を最小限にするため、従来使っていた工具、右勝手と左勝手を工具1つに交換してください。その結果として工具交換は減り、タレットのスペースができます。倣い加工用チップの使用は、多くの場合、短時間で多くの被削材を取り除くための優れた方法です。 溝の倣い加工 べた当たり コーナに向けてプランジ加工や倣い加工を行うために丸チップを使用した場合、べた当たりが生じます。大きなチップのコーナRにより切削圧が上がり、送りを下げる必要が出てきます。しかしながら、送りを下げすぎるとびびりが発生することがあります。びびりの問題を低減するには、生成するコーナRと比べて、チップ径をできる限り小さくする必要があります。複数の異なった溝で同じチップコーナRを使う必要がある場合は、ドウェリング(マイクロストップ)を使用すると、切りくずを短くして、びびりを防ぐことができます。 倣い加工とポケット加工ー耐熱合金... chevron_right

加工技術の最先端を行く

課題:耐熱合金 (HRSA) 製の航空機用エンジン部品を効率良く加工する ソリューション:加工方法と同様に、機械、工具、ブレーカおよび工具材質を含むバランスのとれた全面的なソリューションを開発する。 耐熱合金 (HRSA)... chevron_right

さまざまな被削材における旋削加工方法

鋼の旋削加工 鋼は非合金鋼、低合金鋼、高合金鋼に分類することができますが、それぞれが旋削加工の推奨事項に影響を及ぼします。 非合金鋼の旋削加工 被削材分類:P1.1 炭素鋼の炭素含有量は最大0.55%です。低炭素鋼(炭素含有量が0.25%未満)は、切りくず処理が難しく、溶着(構成刃先)傾向があるため、特別な注意が必要です。 できる限り高い送りを達成するために切りくずを破断して排出するには、ワイパーチップが強く推奨されます。 高切削速度を使用して、表面に悪影響を与える可能性のあるチップの構成刃先を防ぎます。シャープな刃先と軽切削ブレーカが溶着傾向を減少させて、刃先の劣化を防止します。 低合金鋼の旋削加工 被削材分類:P2.x 低合金鋼の被削性は、合金成分と熱処理(硬度)によって異なります。このグループに属するすべての被削材で最も一般的な摩耗メカニズムは、すくい面摩耗と逃げ面摩耗です。高硬度材の場合、切削領域が高温になるため、塑性変形も一般的な摩耗メカニズムとなります。 低合金鋼で焼入れ処理がされていない場合は、鋼の材種とブレーカが第一推奨です。高硬度材では、より硬い材種(鋳鉄材種、セラミックおよびCBN)の使用が有益です。 高合金鋼の旋削加工 被削材分類:P3.x 高合金鋼には、総合金成分が5%以上含まれる炭素鋼があります。このグループには、柔らかい材質と硬い材質の両方があります。被削性は、合金成分と硬度が高いほど低くなります。 低合金鋼の場合は、鋼の材種とブレーカが第一推奨です。 合金成分が5%を超え、硬度が450... chevron_right