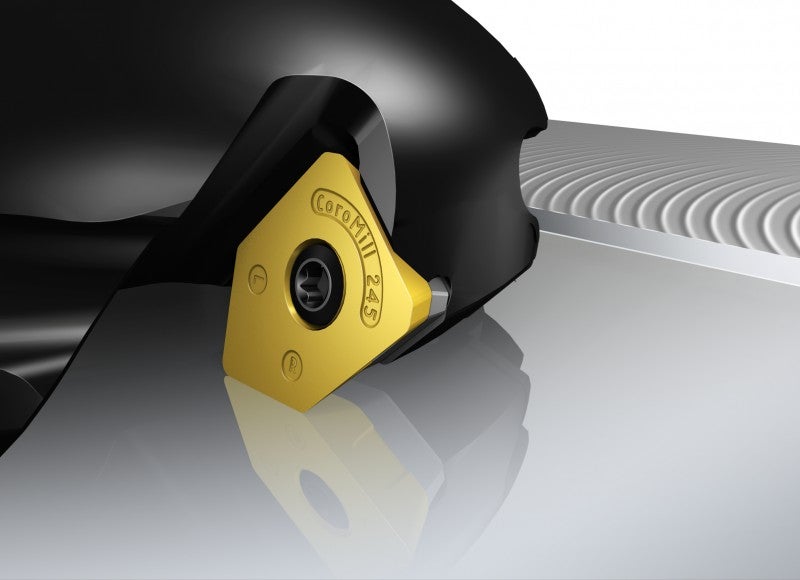

フライス加工面の生成

フライス加工面は、どの種類の工具を使用しているか、およびどのプロセスに沿っているかによって、軸方向、径方向または段差付きで生成することができます。

軸方向に生成された加工面

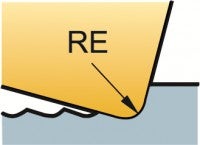

生成された加工面品質は、チップの底の形状を再現します。コーナR (RE) の付いたチップは段差を生成します。段差のサイズはRと送りによって変わります。

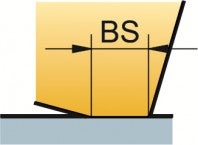

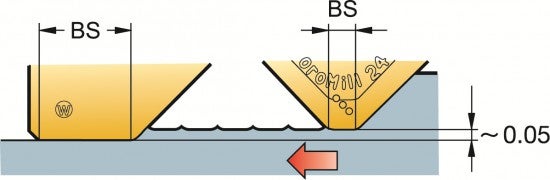

平行ランド (BS) のあるチップは、平面を作ることができます。カッターの軸方向の公差と振れによって、一番下の位置のチップがフライス加工の加工面品質を生み出します。

コーナR (RE)

平行ランド (BS)

フライス加工で最良の加工面品質を生み出すには、回転当たり送り (fn = fz x zn) が確実にBSの80%以下であることが大切です。

カッター径、刃数および回転当たり送りが大きくなるに従って(およびエクストラクロスピッチカッターでは)、大きなBSが必要になります。回転当たり送りがこのランドの幅を超えるとすぐに、カッターの軸方向の振れが加工面品質に影響します。

フライス加工で最良の加工面品質を得るには、

- ワイパーチップまたはBS付きフライス加工チップを少なくとも送り (fz) の25%以上で使用する

- 鏡面仕上げ用にはサーメットチップを使用する

- 溶着を差来るために切削油を使用する

ワイパーチップ

ワイパーまたは長い平行ランドは、大径での仕上げが可能です。ワイパーは標準チップの下にセットされていて、このチップが加工面を生成します。最大送り (fn) はBSの80%を超えないこと。

丸チップ

丸チップまたはコーナRの大きいチップは非常に高生産性ですが、高品質の加工面が生成されません。カッター径がおおきければ大きいほど、加工面品質は悪くなります。

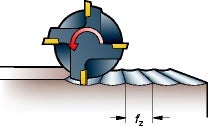

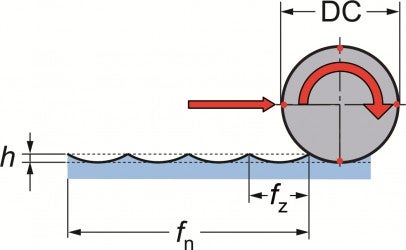

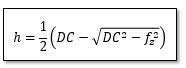

径方向に生成された加工面

エンドミル、肩削りカッターまたはサイドカッターおよび正面フライスカッターを使用すると、径方向に加工面が生成されます。径方向に生成された加工面に対しては、形状を生成するのは工具の側面です。

段差の幅が刃当たり送り (fz) と等しい箇所にそれぞれの刃が段差 (h) を作ります。段差の深さは、カッター径と送り (fz) の関係で決まります。生成された段差の理論的なサイズは最小です。

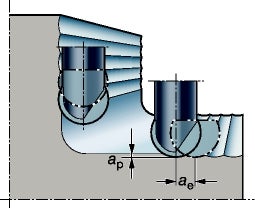

段差面の生成

ボールエンドミルを使用すると、段差面が生成されます。

荒ボーリング加工

荒ボーリング加工は主に切りくず除去および穴の仕上げ加工の前段階に行われます。荒加工は、下加工、鋳造、鍛造等の加工法により作製された既存穴を広げるために行ないます。... chevron_right

倣い加工

倣い加工は、複雑な溝の加工に用いられます。そのため溝へのアクセスがよく課題となります。加工面品質と加工面の完全性が重要な要素です。例えば航空宇宙のエンジンの部品は複雑な溝があり、アクセスしにくく卓越した加工面品質が求められます。こういった部品の形状や被削材は(難削材であることが多い)、倣い加工での溝入れが最善の解決策です。 複雑な溝のある難削材の部品は、多くの場合、加工するのが極めて高価です。溝へのアクセスが難しく複雑な形状の被削材となれば、加工安定性を確保することが課題です。複雑な形状の部品を加工する場合、倣い加工での溝入れが効率的にできるチップをお探しください。必要な工具の数を最小限にするため、従来使っていた工具、右勝手と左勝手を工具1つに交換してください。その結果として工具交換は減り、タレットのスペースができます。倣い加工用チップの使用は、多くの場合、短時間で多くの被削材を取り除くための優れた方法です。 溝の倣い加工 べた当たり コーナに向けてプランジ加工や倣い加工を行うために丸チップを使用した場合、べた当たりが生じます。大きなチップのコーナRにより切削圧が上がり、送りを下げる必要が出てきます。しかしながら、送りを下げすぎるとびびりが発生することがあります。びびりの問題を低減するには、生成するコーナRと比べて、チップ径をできる限り小さくする必要があります。複数の異なった溝で同じチップコーナRを使う必要がある場合は、ドウェリング(マイクロストップ)を使用すると、切りくずを短くして、びびりを防ぐことができます。 倣い加工とポケット加工ー耐熱合金... chevron_right

面取りフライス加工

加工物のエッジに沿った面取り、V溝、逃げ溝、溶接の前加工、バリ取りが、よく行われる面取り加工です。機械やセットアップの種類に応じて、さまざまな方法でこのような加工を行うことができます。小さな正面フライスカッターやロングエッジカッター、エンドミル、面取りカッターを使用することができます。 工具の選び方 面取りカッター 面取り工具は以下のような項目を考慮して選択します: 加工が表面取りか、裏面取りか 面取り角度 面取りの最大深さ 被削材 表面取りでは、機械で使用することができるツールアセンブリも主な考慮事項の一つです。裏面取りでは、穴サイズがカッターサイズの限度にもなり、このように工具の選択に影響を与えます。一般的に内径加工時の小さな面取りには、アクセス性ゆえに超硬ソリッド工具が必要ですが、大きな面取りの場合は、刃先交換式フライスカッターを使用することができます。 面取り用補足カッター 主軸や加工物に傾斜のある、4軸および5軸の機械では、面取りやバリ取用に以下の工具を使用することができます: 90エンドミル 45正面フライスカッター 大きな面取りにはロングエッジカッターを使用することができます 加工方法 切削条件 通常、切込み深さ... chevron_right

トラブルシューティング

ボーリング加工のトラブルシューティングのヒント – 荒ボーリング加工よファインボーリングの両方 – 切りくず処理に関しては、工具のびびりおよび機械動力の限界により、以下が発生します。 荒ボーリング加工のトラブルシューティング 切りくず処理 短すぎる、硬い切りくず 送りが高すぎる 切削速度が低すぎる 不適切なブレーカ 送りを下げる 切削速度を上げる チップブレーカを開きの大きなものに変更する 切りくず処理 長すぎる切りくず 送りが低すぎる 切削速度が高すぎる 不適切なブレーカ 送りを上げる 切削速度を下げる チップブレーカを開きの小さなものに変更する 工具びびり 工具長さとカップリングサイズの比率が大きすぎる 可能な限り大きなカップリングサイズを使用する 防振型ボーリングツールを使用する/をより短くする 不安定な加工条件 スピンドル接地面にしっかりクランプしていることを確認する 荒加工用ツインエッジボーリング工具を使用する 工具アセンブリのすべてのユニットが適切なトルクで正しく組み付けられているかチェックする 機械主軸、クランプ、摩耗などをチェックする 送りが低すぎる 送りを上げる 送りが高すぎる 送りを下げる 切削速度が高すぎる 切削速度を下げる 切込みが大きすぎる ステップボーリングを行う 切削抵抗が高すぎる 切込みを小さくする ポジチップを使用する ノーズRを小さくする ワイパーチップは、突出し量が長い場合や加工条件が不安定な場合には推奨できない 切削力抵抗が低すぎる 切込みを大きくする 機械動力 機械動力不足 大径のボーリング加工では、特に荒ボーリング加工では、機械の出力とトルクが十分であることを確認してください。 切削条件を下げる ステップボーリングを行う ファインボーリングのトラブルシューティング 切りくず処理 短すぎる、硬い切りくず 送りが高すぎる 切削速度が低すぎる 不適切なブレーカ 送りを下げる 切削速度を上げる チップブレーカを開きの大きなものに変更する 切りくず処理 長すぎる切りくず 送りが低すぎる 切削速度が高すぎる 不適切なブレーカ 送りを上げる 切削速度を下げる チップブレーカを開きの小さなものに変更する 工具びびり 切削抵抗が高すぎる 可能な限り大きなカップリングサイズを使用する 軽切削チップを使用する ノーズRを小さくする 薄膜コーティングやノンコートのシャープなチップを使用する ワイパーチップは、加工状態が不安定な場合、突出し量が長い場合、不安定な加工条件には推奨できません。 小さいノーズRを使用する 切込みを小さくする 工具長さとカップリングサイズの比率が大きすぎる スピンドル接地面にしっかりクランプしていることを確認する 可能な限り大きなカップリングサイズを使用する 可能な場合、アセンブリを小規模なものにする 防振型ボーリングツールを使用する 不安定な加工条件 スピンドル接地面にしっかりクランプしていることを確認する 工具アセンブリのすべてのユニットが適切なトルクで正しく組み付けられているかチェックする 機械主軸、クランプ、摩耗などをチェックする 送りが高すぎる 送りを下げる 切削速度が高すぎる 切削速度を下げる 切削がスムーズに行われず振動が発生 切込みを大きくする 機械動力 機械動力不足 大径のボーリング加工では、特に荒ボーリング加工では、機械の出力とトルクが十分であることを確認してください。 びびり 速度を下げる... chevron_right