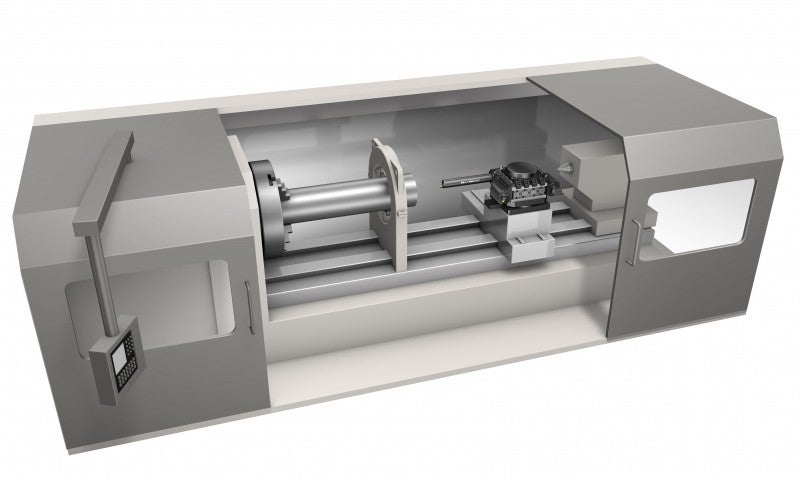

フラットベッド旋盤

フラットベッド旋盤は、高い生産性で信頼のおける安定したパワフルな加工プロセスを実現するために、重切削旋削加工に幅広く使用されています。

フラットベッド旋盤 機械の構成

重切削用でフラットベッドの旋盤は、非常に高い安定性がありますが、スラントベッドターニングセンタや立旋盤に比べて工具交換や刃先交換に制限があります。長尺大型部品/旋回径に対しては、固定振れ止めと心押し台が標準固定具となります。

フラットベッド旋盤は、一般的に大型部品のロード/アンロードへの対応が容易であると考えられています。主軸台とベッドの間の「ギャップ」も有用で部品旋回径を大きくすることができます。これがギャップベッド旋盤という名前の由来です。

大型機械にはしばしば大穴の主軸台があり、いくつかの主軸台にはダブルチャックが取り付けられていて、主軸台を介してのロードが可能です。

ベッドの長さはゆうに4mを超えることがあり、複数の固定振れ止めを容易に使用することができます。しかし、これらは多くが「固定された」振れ止めで、通常は、「スラントフラットベッドマシンやターニングセンタで広く使用されている油圧作動の「ターンスルー」タイプと同じようには使用できないことに注意する必要があります(スラントベッドタイプでは軸方向の位置決めが簡単に行えます)。

すべてのフラットベッド旋盤に切りくずコンベアが取り付けられているわけではないので、常に切りくず除去の可能性について検討してください。ときにはフロントおよびリアコンベアがダウンタイムを削減するための良い選択肢になります。

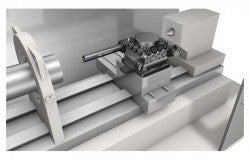

タレットの構成

旋削加工は高い安定性を必要とする重切削として分類することができます。レボルバよりは刃物台のタイプが多くの場合好適です。機械に交換可能な刃物台を取り付ける場合は、VDIダブテイル (DIN 69881) が非常に良好な安定性を実現します。切削深さが厳しい場合や長いボーリングバイトに対して十分なクランプ剛性を与えるには、これが最も堅牢なソリューションです。サイズ115と140が広く使用されています。重切削や長いボーリングバイトには140が好適です。

VDIダブテール

VDIダブテイルのポストタイプタレットでは隣接工具のクリアランスが十分ありますが、すべての加工に対して交換可能位置は4箇所のみです。シャンクツーリングを使用する場合はこれが何らかの制限になります。

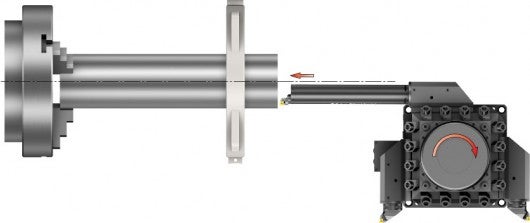

タレットに取り付けたロングボーリングバイトが刃物台の交換を制限することがあります。クイックチェンジカップリングボーリングバイトは今ではØ100 (10xD) まで標準品で、工具交換が簡単で精確に行えます。これにより機械の利用率が最大になります。

外径セットアップ

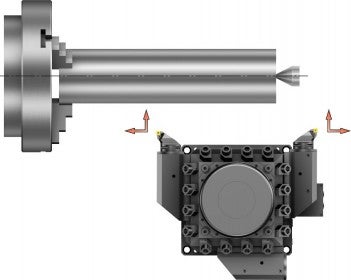

内径セットアップ

深穴加工

フラットベッド旋盤は深い内径加工用に広く使用されています。以下のエリアを考慮する必要があります。

- ボーリングバイトサドル/クロススライド600 mm (23.622 inch) 径までのボーリングバイトが使用可能です少なくとも4 x D用にはサドル上にスプリットキャップクランプがあることが大切ですボーリングバイトの応力を考慮する必要があります径/突出し量に応じてカウンターウェイトが必要になることがあります

- 穴あけ加工用スピンドル – 回転/固定

- 深穴加工対するポンプ機能 – 圧力/流量

- クーラントタンク容量

フラットベッド旋盤におけるクイックチェンジ

フラットベッド旋盤には高い安定性がありますが、刃先交換や工具交換には時間がかかります。シャンクツールホルダは重く、工具取付位置数に制限があります。クイックチェンジを使用すると機械効率に劇的な効果があります。クイックチェンジソリューションの詳細はこちら

DIN 69880に準拠したVDI

ツールホルダプログラム DIN規格69880に準拠したVDIタレットを装備したターニングセンタ用 DIN 69880 / ISO 10889 VDI 30 DIN... chevron_right

旋削加工

製品概要 ボーリングバイトの選定は、生産コストに大きな影響を及ぼします。サンドビック・コロマントの工具は広範をカバーしており、24時間以内に納品される標準在庫工具として、φ10... chevron_right

CoroDrill® 460

コロドリル460-XMは多用途の高性能ドリルで、幅広い被削材にご使用いただけます。このドリルは高い設備稼働率、柔軟性、汎用性を提供します。1つのドリルですべての被削材に対応することで、在庫が削減でき、加工の柔軟性が向上することで、段取り時間の短縮につながります。 利点 高生産性と安定した工具寿命 品質に妥協しない、高レベルの価値を実現 優れた穴品質 非常に優れたコーティングとフルート構造によりスムースで効率的な切りくず排出が可能 ツーリング費用の削減 3回まで再研磨が可能なため、さらに長い工具寿命を実現 再研磨・再コーティングについて、詳しくは こちら 特徴 硬度とじん性の両方の特性を持った超微粒子母材が高い耐摩耗性と長い工具寿命を実現 特殊な仕上げ処理が施されたコーティングが摩擦係数を低減 強靭なウェブ設計が優れた断面耐力を発揮し、フルート断面積が拡大されたことで、切りくず排出が向上 140º... chevron_right

ねじ切り旋削チップとシムの選定方法

お客様の用途に一番ぴったりのねじ切り旋削チップを選定する際は、チップタイプ、フランク面/径方向の逃げおよびチップブレーカを考慮する必要があります。これらすべてが切りくず処理、チップの摩耗、工具寿命、ねじ加工品質などに影響を及ぼします。 チップタイプの選定方法 ねじ切り加工用には、主に以下の3種類のチップがあります。フルプロファイル(仕上げ刃付き)、仕上げ刃なし(V-形状)、マルチポイントチップそれの対応に長所と弱点があります。 仕上げ刃付きチップ 仕上げ刃付きチップは最も一般的なチップタイプです。これは、ねじ山の頂点を含むねじ山プロファイル全体の切削に使用されます。 長所 正確なねじの深さ、谷底、頂を実現します ねじ山形状バリ取りは不要 仕上げ刃なし(V-形状)チップにくらべてノーズRが大きいため、少ないパス回数で加工できる 高生産性のねじ切り加工を実現 弱点 ピッチおよび形状ごとに異なるチップが必要 注意!ねじの仕上がり径に山の頂を付けるために、被削材径に0.05–0.07... chevron_right