クーラント加工 – クーラントを使用した加工

クーラントを使用せずに加工すること(ドライ加工)が環境やコストの面でのメリットになる場合もあります。しかしながら 多くの加工では、公差、加工面品質、被削性を工場するためにクーラントを使用した加工が必要になります。クーラントが必要な場合は、最適化を行って能力を最大限に発揮させる必要があります。

高圧クーラント

ほとんどの機械は、70/80 bar (1015/1160 psi) の高圧クーラント機能を備えています。難しい加工や被削材の場合に最大150 bar (2176 psi) の高クーラント圧を供給する機械もあります。

旋削加工、穴あけ加工はクーラントに大きなメリットを見込むことができます。

- しかしそれは、高精度クーラント用に開発された工具に限定されています。-例、クーラントスルードリル、高精度クーラント付き旋削工具

- 旋削工具での切りくず切断に必要なクーラント圧は、ノズル供給設計、加工される被削材と切込み深さや送りによって決まります。

- 必要なクーラント流量は、工具溝の圧力と全体のクーラント供給エリアによって異なります

各用途向けに適切な工具とポンプ (圧力と流量) を選択します。適切に適用された高圧クーラントシステムは、良好な機械稼働率と加工効率により、素早い投資回収を実現します。

クーラントを使用した加工の利点

高圧クーラントを最適な切削工具およびクイックチェンジと組み合わせると、大きなメリットを享受することができます。

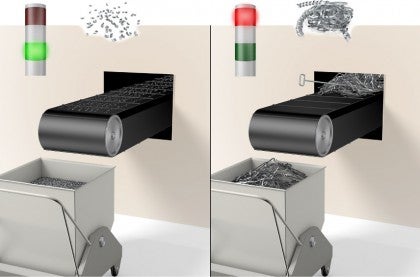

切りくず処理

生産時間を損なう大きな原因となる以下の2つの要素がなくなります。

- 機械の停止:工具や部品の周りに長い切りくずが集まる

- 点検・修理:切りくずコンベアにたまった切りくずを「掻き出す」作業が、機械の稼働を何時間もまたは何日も停止する原因となります

穴あけでの切りくず排出

内部クーラントスルーが切りくずの排出を促し、切りくずがフルートに詰まるのを防ぎます。

固定ノズル位置

オペレータが設定する必要がなく、機械の稼働率がアップします。

切削速度の増加

金属加工効率が向上します。

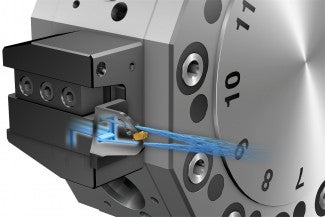

高圧の高精度クーラント

ノズルに特徴のある最新の切削工具を備えた機械の高圧により、高速クーラントジェットを生成できます。クーラントジェットは、チップすくい面の刃先に向けられ、切りくずを持ち上げる油圧ウェッジとして作用します。これにより、チップと被削材の接触長さが短くなって切削抵抗が減り、温度低下や切りくず処理の改善が得られます。

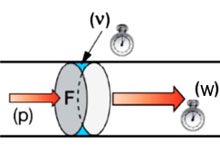

高圧クーラントの原理

圧力 (p): 単位面積当たりの力

- Pascal、N/m

- Bar (1 bar = 0.1 MPa)

- psi、pounds/in2 (1 bar = 14.5 psi)

低速 (v): 単位時間当たりの吐出量、litre/min (gallon/min)

速度 (w); フルードがチューブを通って移動する速度、m/s (ft/s)

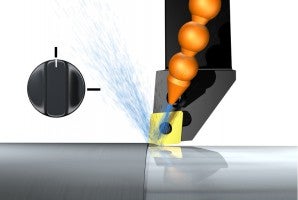

クーラント供給エリアを狭くすると噴射速度が上昇し、同時に一定圧力での流量が少なくなります。径の小さい最適なノズルの使用により、精確な層状噴射が行えます。

流速 w1

流速 w1

w2>>w1

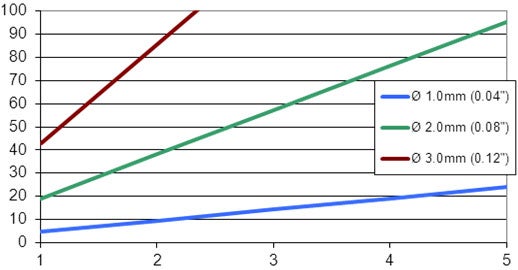

下のグラフは、圧力を80 bar (1160 psi) に固定した際、必要な流量とノズル径の関係を示しています。径の小さいノズルを使用すると高速噴射が可能となり、同時に流量と使用電力を従来のクーラントシステムより低減することができます。

X軸:ノズル数

Y軸: 流量、litres/min

ポンプの要求事項

良好な高圧クーラント供給のためにポンプに求められる要件は圧力と流量です。

圧力

切りくずを破断するのに必要な圧力は、被削材と切削パラメータによって変わります。 大半の加工には80 bars (1160 psi) が適しています。最大150 bar (2176 psi)の高圧クーラントは、インコネルやスーパー二相ステンレス鋼等の非常に硬い被削材の切りくず切断に使用します。

流速

クーラント出口の数と径に応じて必要流量が供給されます。

- 20ミクロンフィルタを使用

- 旋削加工: 1 mm (0.039 inch) のクーラントノズルが3本あるツールホルダを使用すると、 必要流量は工具位置ごとに20 litres/minになります。しかし、同時にクーラントを供給している工具の数を考慮することが大切です(工具数 x 20リットル/分)。機械が大型のため、循環時間を考慮した大きなタンクが必要です。

- 穴あけ工具:ドリルのクーラント穴径は穴あけ径と共に大きくなります。これは、大径ドリルには高流量のクーラントが必要になるということです。目標は流量で圧力ではありません。可変圧力ポンプを推奨します。大径ドリルで低圧の使用をお勧めします

| ドリル径 | 20 l/min | 40 l/min |

| 12 | 70 bar | 70 bar |

| 20 | 30 bar | 70 bar |

| 25 | 12 bar | 50 bar |

| 30 | 6 bar | 23 bar |

| 40 | 1 bar | 3 bar |

| 60 | | 1 bar |

切削油供給

高圧クーラントシステム使用の大きな利点のひとつは、クーラントパイプ設定の簡略化です。パイプが外側にある場合、通常2~3回やり直して正しい位置に取り付けます。切りくず処理が十分でないと、切りくずがパイプにあたります。再設定を頻繁に行うことになり、安定した加工工程が得らません - 重要注意事項!

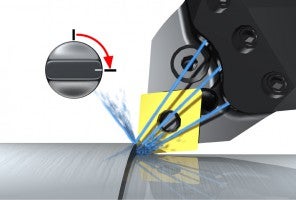

高精度ノズル付きツールホルダを使用すると、工具から切刃へのクーラント供給が固定されますが、クーラントをツールホルダに接続する必要があります。シャンクホルダにパイプ接続を使用することはできますが、工具を交換するたびにセットアップタイムが増え、干渉や切りくずトラップが発生します。

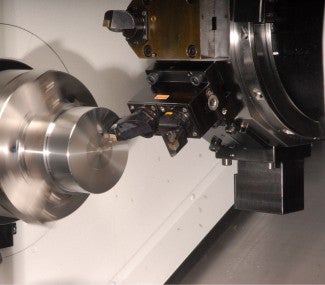

ベストソリューションはクイックチェンジおよび「プラグ・アンド・プレイ」 ソリューションの使用です。クーラントは常時クランプホルダに流れています。このソリューションで高圧クーラントでの加工を採用することにより、切りくず処理や金属加工効率の向上に加え、段取り時間の短縮という追加の利点が得られます。

ターニングセンタおよび旋盤におけるクーラントコネクター

Coromant Capto®クランプホルダは、クーラントがタレットを通って流れるので、機械の外でクイックチェンジおよび事前測定が可能です。クランプホルダはすべての旋盤タイプ用を取り揃えています (ターニングセンタ、立旋盤およびフラットベッド旋盤)。 新しいクランプセットでは、200 bars (2900 psi) の圧力が可能です。

小型自動旋盤におけるクーラントコネクター

小型自動盤でのクーラント供給は、ターニングセンタと比べて大きく異なります。スライドガイド構造を保護するために、水溶性切削油より合成切削油が多く使用されます。また、加工中には、切削していない工具も含めてすべての工具に同時に供給されます。

大半の機械では、クーラント供給エリアを最適に調整することなく高圧ポンプよりクーラントが供給されますが、クーラント出口の径と出口の数がポンプの流動能力に対して大きすぎるため、最大圧力に到達しません。

以下により、クーラントの供給エリアを狭くすることが重要です:

- 内部給油付き工具を使用して、使用していない工具への給油はブロックする。

- クーラント供給エリアを最適にして必要流量を最小にします

QS™ホールディングシステムには機械に恒久的に取り付けられているストッパへクーラントを流すツールホルダが含まれています。QS™ツールホルダ背面のクーラントチューブが、工具が取り付けられると同時に、クーラントがノズルへまっすぐに供給されるようガイドします。

径1 mm (0.039 inch) のノズルが、精確なクーラントの噴流を実現し、切くず処理をアシストすると同時に流量のを必要最低限に保ちます。

ボーリングバイトの迅速なセットアップ用のスリーブ

イージーフィックスのような高圧クーラント用の金属シールスリーブにより、円筒シャンクボーリングバイトの迅速なセットアップが可能です。バネ留めされたボールが、スリーブは数秒でボーリングバイトを中心位置に位置決めします。

コロボアBR20

高精度クーラント スライドに内蔵された高精度クーラントノズルが正確なクーラント噴射を実現。最大 80 bar (1160 psi) に対応。 モジュラーインターフェース Coromant... chevron_right

複合加工機 - 立型

複合加工機の主な利点は、1台の機械で複数の切削プロセスとセットアップの組み合わが可能なことです。これにより、加工部品のセットアップとリードタイムを削減できます。立型複合加工機では、加工部品が縦軸を中心に回転します。 立型複合加工機の構成 立型フライス/旋削盤ではワークが垂直軸を中心に回転します。通常、ワーク径は横型複合加工機で加工するものより大きく、固定振れ止め、心押し台またはサブスピンドルによる支持は不要です。 こうした機械は、5軸マシニングセンタに旋削加工機能を加えて開発されました。そしてさらにC軸(回転台)の回転速度を上げ、スピンドルで加工を安定させました。すべての加工作業を一台の機械に統合することで、5軸加工機能に加えてコンポ―ネントの段取り時間の短縮も達成されます。 複数の複雑加工をうまく組み合わせるには、いくつかの主要オプションを考慮する必要があります。 スピンドル 旋削工具と回転工具を両方使う場合には、従来のマシニングセンタと旋盤とを組み合わせてスピンドルに幅広い機能を持たせる必要があります。高い曲げ剛性、トルク伝達と精確な工具の中心位置を実現するには、Coromant... chevron_right

旋削加工でのクーラントおよび切削油の使用方法

切削油の主な役割は、工具と被削材間の切りくず排出、冷却、潤滑です。正しく使用すると、生産量は最大になり、加工安定性が高まり、工具性能と加工部品の品質が向上します。 場合によっては、クーラントを使用せずに加工すること(ドライ加工)が環境やコストの面でのメリットになります。ドライ加工を行う場合は、最善の工具、形状および材種を選定するために、サンドビック・コロマントのスペシャリストにご連絡ください。 多くの加工では、公差、加工面品質、被削性の要素のためにクーラントが必要です。クーラントが必要な場合は、最適化を行って能力を最大限に発揮させる必要があります。 切削加工にとって重要なクーラントの特徴にはさまざまなものがあります: クーラント媒体 クーラント出口 クーラント圧 クーラント媒体 旋削時に使用されるクーラント媒体は多数あります: エマルジョン:水と油を混ぜたもの(水に5–10%の油)が最も一般的なクーラント媒体です 油:一部の機械では、油がエマルジョンの代わりに使用されます 圧縮空気:切りくず排出に使用されますが、良好には熱を取り除きません MQL... chevron_right

複合加工機 - 横型

複合加工機では、1台の機械で複数の切削プロセスとセットアップを組み合わせることができます。複合加工機は非常に高効率で、サイクルタイムとリードタイムを削減できます。横型複合加工機では、加工部品が横軸を中心に回転します。 横型複合加工機の構成 横型フライス/旋削加工機は、旋盤の構造に基づいています。加工部品は、把持された固定工具および回転工具上方のB軸スピンドルと共に横軸を中心に回転します。 一般的に部品は、その回転中心に対して対称的に多数の加工が行われます。加工部品は、長さが23... chevron_right