Mi a profilmarás?

A palástmarás a leggyakoribb marási művelet A körlapkák és a rádiuszos termékcsaládok olyan marószerszámok, amelyeket nagyoláshoz és előnagyoláshoz használnak, a gömbvégű szármarók pedig simításhoz és tükörsimításhoz használatosak.

Profilmarási folyamat

A profilmarás a konvex és konkáv alakzatok többtengelyű marását jelenti két és három dimenzióban. Minél nagyobb az alkatrész, és minél összetettebb a konfiguráció, annál fontosabb a profilmarási folyamat megtervezése.

A megmunkálási eljárást legalább három műveleti típusra kell osztani:

- Nagyolás/előnagyolás

- Elősimítás

- Simítás

Néha szükség van tükörsimításra is, amelyet gyakran nagy sebességű megmunkálási technikákkal végeznek. A maradékanyagok marása, amelyet néha maradékmarásnak hívnak, az elősimítási és simítási műveletek közé tartozik. A legnagyobb pontosság és termelékenység eléréséhez ajánlott a nagyolást és simítást külön gépeken végezni, és külön kiválasztott szerszámokat használni az egyes műveletekhez.

A simítási műveletet egy 4/5 tengelyű gépen érdemes elvégezni modern szoftverrel és programozási technikákkal. Ez jelentősen csökkentheti, vagy teljesen meg is szüntetheti az időrabló manuális műveleteket. A végső eredmény egy jobb geometriai pontosságú és jobb felületi minőségű termék.

Szerszámválaszték

Nagyoláshoz és előnagyoláshoz optimalizált marószerszámok:

körlapkák és rádiuszos termékcsaládok.

Simításhoz és tükörsimításhoz optimalizált marószerszámok:

gömbvégű szármarók és rádiuszos termékcsaládok.

|  |  |  | |

| Körlapkák | Gömbvégű váltólapkás | Gömbvégű cserélhető fejes | Gömbvégű tömör keményfém | |

| Gép/orsó mérete | ISO 40, 50 | ISO 40, 50 | ISO 30, 40 | ISO 30, 40 |

| Stabilitási követelmény | Nagy | Közepes | Közepes | Kicsi |

| Nagyolás | Nagyon jó | Jó | Elfogadható | Elfogadható |

| Simítás | Elfogadható | Elfogadható | Nagyon jó | Nagyon jó |

| Fogásmélység ap | Közepes | Közepes | Kicsi | Kicsi |

| Sokoldalúság | Nagyon jó | Nagyon jó | Nagyon jó | Nagyon jó |

| Termelékenység | Nagyon jó | Jó | Jó | Jó |

Alkalmazási ellenőrző lista profilmaráshoz

Alaposan tanulmányozni kell az alkatrész profilját a megfelelő szerszámok és a legalkalmasabb megmunkálási módszer kiválasztása érdekében:

- Definiálja a minimális sugarakat és a maximális üregmélységet

- Becsülje meg az eltávolítandó anyag mennyiségét

- Vegye figyelembe a szerszám-összeállítást és a munkadarab befogását a rezgések elkerülésére. Minden megmunkálást a megfelelő gépen kell elvégezni a profil előírt geometriai pontosságának eléréséhez

- A különálló, nagy pontosságú szerszámgépek használatával a simítási és tükörsimítási műveleteknél csökkenthető az időrabló kézi polírozás szükségessége, gyakran teljesen meg is szüntethető

- A nagyobb megtakarításokhoz fejlett programozásra van szükség. A felületek közel készre gyártásához használjon tömör keményfém szármarót nagy sebességű technikával a lehető legjobb felület előállításához.

- A nagy munkadarabok nagyolását és előnagyolását a legtermelékenyebben hagyományos módszerekkel és szerszámokkal lehet elvégezni. A kivétel az alumínium, ahol a nagyoláshoz is alkalmazható a nagy sebesség.

A rezgések csökkentése

A rezgés akadályt jelentenek a mély profilok marásánál a nagy kinyúlások miatt. A probléma gyakori megoldása a fogásmélység, a sebesség vagy az előtolás csökkentése.

- Használjon merev, moduláris szerszámokat, melyek jó ütéspontosságúak

- A moduláris szerszámok növelik a rugalmasságot és a kombinációk lehetséges számát

- Használjon csillapított szerszámot vagy hosszabbítót, ha a szerszám teljes hossza, a forgácsolóél legalsó pontjáig meghaladja a befogás síkjában mért átmérő 4-5-szörösét

- Használjon keményfémből készült hosszabbítót, ha radikálisan növelni kell a hajlítási merevséget

- 20 000 ford/perc feletti orsófordulatszámoknál használjon kiegyensúlyozott marószerszámokat és befogókat

- Válassza a lehető legnagyobb átmérőjű hosszabbítókat és csatlakozóelemeket a marószerszám átmérőjéhez képest

- 1 mm (0,039 col) radiális eltérés a befogó és a szerszám között elegendő. Használjon túlméretes marószerszámokat

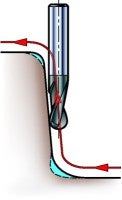

- A süllyesztőmarás alternatív módszer az extra hosszú szerszámokkal történő megmunkálásra

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

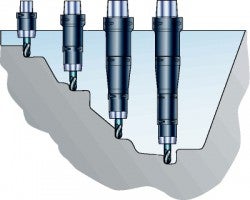

Fokozatosan növelje a szerszámhosszt

A maximális termelékenység megtartásához a nagyolási műveletek során, ahol az utolsó fogás mélyen a munkadarabban történik, fontos több lépcsőben hosszabbítani a marószerszámot.

- Kezdje a legrövidebb hosszabbítóval, mivel a hosszabbak korlátozzák a termelékenységet, és rezgésre hajlamosak

- Váltson a programban előre meghatározott helyen a hosszabb szerszámra. Az üreg geometriája meghatározza a váltás helyét

- Állítsa be a forgácsolási adatokat az egyes szerszámhosszakhoz a maximális termelékenység eléréséhez

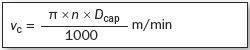

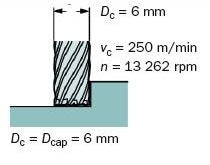

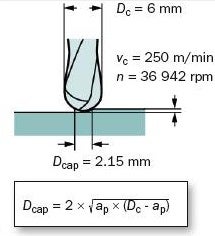

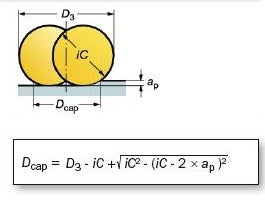

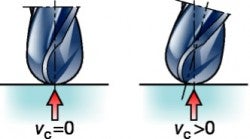

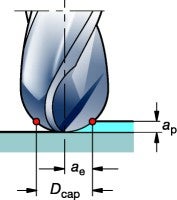

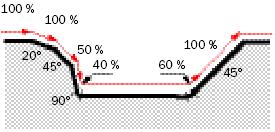

Valós forgácsolási sebesség

Ha a szerszám névleges átmérőjét használja a gömbvégű szármaró vagy körlapkás maró forgácsolási sebességének kiszámításához, a valódi vc forgácsolási sebesség sokkal kisebb lesz, ha az ap fogásmélység kicsi. Az asztalelőtolás és a termelékenység komoly hátrányt szenved.

A forgácsolási sebesség számítását a valódi vagy effektív, fogásban lévő Dcap átmérő alapján végezze el.

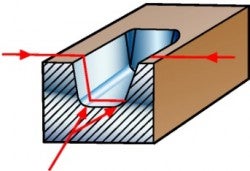

Sarokszármaró

Gömbvégű maró

Körlapkás maró

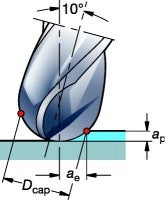

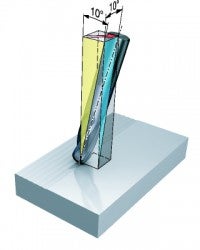

Pontmarás – döntött maró

Ha gömbvégű szármarót használ, a forgácsolóél legkritikusabb része a szerszám közepe, ahol a forgácsolási sebesség nulla, ami kedvezőtlen a forgácsolási folyamat szempontjából. A forgácselvezetés a szerszám közepén, a keresztélnél kritikus, a szűk hely miatt.

Ezért ajánlott az orsót vagy a munkadarabot 10–15 fokkal megdönteni, amely a forgácsolási zónát elviszi a szerszámközépponttól.

- A minimum forgácsolási sebesség nagyobb lesz

- Jobb forgácsképzés és szerszáméltartam

- Jobb felületminőség

Példa középen forgácsoló marókra

Középső rész, z = 2

Kerületi rész, z = 4

Z = 2

Z = 4

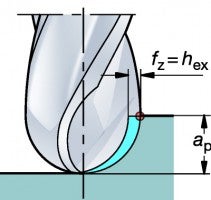

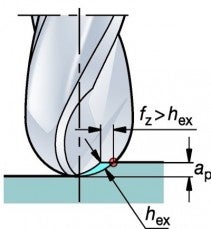

Kis mélységű forgácsolás

Ha körlapkás vagy gömbvégű marót használ kisebb fogásmélységgel, a vc forgácsolási sebesség növelhető a forgácsolóél rövidebb fogásban töltött ideje miatt. A hőátadás ideje a forgácsolási zónában lerövidül, azaz a forgácsolóél és a munkadarab hőmérséklete alacsony marad. Az fz fogankénti előtolás is növelhető a forgácsvékonyító hatás miatt.

Kis mélységű forgácsolás

Példa a kis mélységű marásra, nem döntött és döntött marószerszám

Ez a példa a forgácsolási sebesség növelési lehetőségeit mutatja, amikor az ae/ap értéke kicsi, és láthatók a döntött marószerszám előnyei.

Gömbvégű tömör keményfém

Dc = 10 mm, GC 1610 minőség.

Anyag: Acél, 400HB

Ajánlott forgácsolási adatok mély maráshoz ap - Dc/2:

vc = 170 m/perc

fz = 0,08 mm/ford = hex

apElősimítás - 2 mm (0,079 col) vc - 300 m/perc (984 láb/perc) A sebesség tovább növelhető nagyjából 75%-kal a kis mélységű | vc hex vf Dc = 10 mm (0,394 col) | vc hex vf Dc = 10 mm (0,394 col) |

vc - 5 * 170–850 m/perc (557–2789 láb/perc) Megjegyzés: fz aeTükörsimítás - 0,1 mm | Tükörsimításhoz nem ajánlott nem döntött maró használata | vc hex vf Dc = 10 mm (0,394 col) |

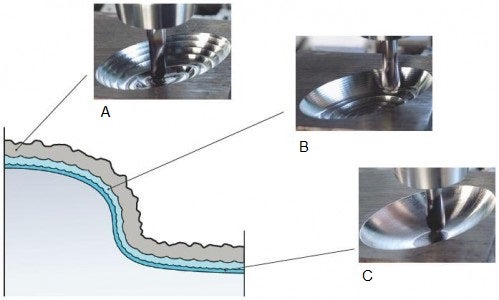

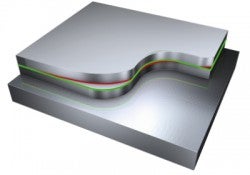

Termelékenység profilmarás során: állandó maradékanyag

A: Nagyolás

B: Elősimítás

C: Simítás és tükörsimítás

Az állandó maradékanyag a legfontosabb kritérium a magas és állandó termelékenység eléréséhez profilmarás esetén, különösen nagy sebesség alkalmazásakor.

- A maximális termelékenység eléréséhez az öntőformák és présformák készítésekor fontos a marószerszámok méretének az adott művelethez igazítása

- Az elsődleges cél az egyenletesen elosztott ráhagyás biztosítása, hogy kevés változás lépjen fel a terhelés nagyságában és irányában

Gyakran kedvezőbb méretet váltani az egyes marószerszámoknál nagyobbról kisebbre, különösen könnyű nagyolásnál és elősimításnál, és nem csak egy átmérőt alkalmazni minden műveletre.

- A legjobb minőségű simítás úgy érhető el, ha a megelőző műveletek a lehető legkisebb és legállandóbb anyagmennyiséget hagyják meg

- A cél mindig a végső alakra megadott követelmények lehető legjobb megközelítése

- Biztonságos marási folyamat

Előnyök állandó maradékanyag esetén

- Egyes elősimítási és gyakorlatilag az összes simítási művelet elvégezhető részleges felügyelet mellett, vagy felügyelet nélkül

- A szerszámgép vezetékeire, golyósorsóira és orsócsapágyaira gyakorolt negatív hatás kisebb

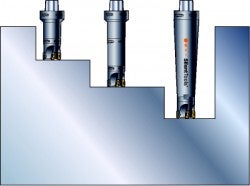

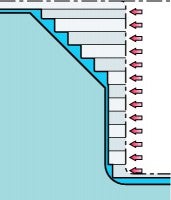

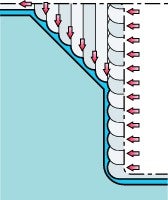

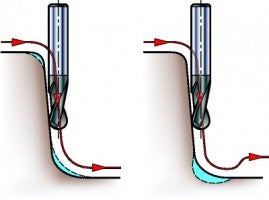

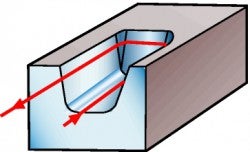

Tömör munkadarab megnyitása

- Üreg megnyitásakor fontos az olyan módszer választása, amely minimalizálja az ap értéket, és állandó ráhagyást hagy a következő profilmarási művelet számára

- A derékszögű sarokmarók/szármarók vagy kukoricamarók lépcsőzetes felületet hagynak hátra, amelyet el kell távolítani. Ez változó forgácsolóerőket és szerszámkihajlásokat okoz. Az eredmény egy egyenetlen simítási ráhagyás, amely befolyásolja a végső alak geometriai pontosságát

- A körlapkás marók használata sima átmenetet biztosít a fogások között, és kevesebb maradékanyagot hagy egyenletesebb eloszlásban a profilmarási művelethez, így jobb minőségű munkadarab állítható elő

- A harmadik alternatíva a nagy sebességű maró használata az üreg megnyitásához. Ez kicsi, egyenletes maradékanyaghoz vezet a kis fogásmélység miatt, azaz kis lépcsőzetű felület keletkezik

Derékszögű sarokmaró,

nagyobb és egyenetlen ráhagyás marad

Körlapkás maró,

kis ráhagyás marad

Nagy előtolású maró,

kis ráhagyás marad

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

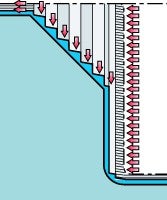

Másoló marás

Az üregekhez használandó szerszámútvonalak hagyományos és legkönnyebb programozási módja a normál másolómarás technikája, sok belépéssel és kilépéssel a munkadarabból. Azonban ez azt jelenti, hogy a nagy teljesítményű szoftverek, szerszámgépek és marószerszámok kihasználtsága korlátozott. Ajánlott olyan szoftverrel rendelkező gépet használni, amely előre tervező funkciójával kiküszöböli a szerszámpályák hibáit.

A módszerek, szerszámútvonalak, marószerszámok és befogók kiválasztásához fontos a nyitott gondolkodásmód.

− Nagy terhelés a lapka középpontján

− Csökkentett előtolási sebességek

− Rövidebb éltartam

− Mechanikai ütközés

− Alakhibák

− Hosszabb programok és forgácsolási idő

A másolómarási szerszámútvonal gyakran ellen- és egyenirányú marási műveletek kombinációja, és sok kedvezőtlen fogásvételt és visszahúzást jelent a megmunkálás során. Minden fogásba lépés és visszahúzás a szerszám kihajlását okozza, és nyomot hagy a felületen. A forgácsolóerők és a szerszám kihajlása ezután csökken, és a kilépési területen az anyagot kissé alámarja.

Következtetések

- Kerülni kell a másolómarást meredek falak közelében, ha lehetséges. Süllyesztőmarásnál a forgácsvastagság nagy, ezért a forgácsolási sebesség legyen kicsi

- Fennáll az él kipattogzásának veszélye a szerszám közepén, különösen, amikor eléri az alsó területeket

- Használjon előre tervező funkcióval rendelkező előtolási sebességvezérlést. Ellenkező esetben a lassítás nem lesz elég gyors, és a szerszám közepe sérülhet

- Nagy lesz az érintkezési hossz, amikor a marószerszám a falhoz ér, így kihajlás, rezgés és szerszámtörés veszélyével jár

- Gömbvégű szármarók használatakor a legkritikusabb terület a szerszám közepe, mivel itt a forgácsolási sebesség nulla. Kerülje a szerszám közepének használatát, és alkalmazzon pontmarást az orsó vagy a munkadarab megdöntésével a feltételek javítása érdekében

- Valamivel jobb a felfelé haladó másolómarás alkalmazása a meredek falak mentén, mivel a forgácsvastagság egy kedvezőbb forgácsolási sebességnél maximális

Alámarás veszélye

Felfelé haladó másolómarás:

Maximális forgácsvastagság ajánlott vc értéknél.

Az üreg alján:

Kipattogzás veszélye a szerszám közepén.

Alakhibák gyakoriak, különösen nagy sebességű megmunkálási technikák alkalmazása esetén.

Lefelé haladó másolómarás:

Nagy forgácsvastagság nagyon alacsony vc érték mellett.

Előtolás csökkentése a rövid szerszáméltartam elkerülésére

A váltogatott egyen- és ellenirányú marás a szerszámot változó irányú kihajlásnak és forgácsolóerőknek teszi ki. A szerszámútvonal kritikus részein az előtolás csökkentésével az él kipattogzásának veszélye csökken, és biztonságosabb forgácsolás, hosszabb éltartam érhető el.

Kontúrmarás

Az olyan programokkal ellentétben, amelyek az anyag állandó Z-értékeknél történő „szeletelését” kívánják meg, előnyösebb a kontúrozó szerszámútvonalak alkalmazása egyenirányú marással kombinálva. Az eredmények többek között:

+ Jelentősen rövidebb megmunkálási idő

+ Jobb gép- és szerszámkihasználtság

+ Jobb geometriai pontosságú alakzat

+ Kevésbé időrabló simítási és manuális polírozási munkálatok

+ Vezérelt forgácsolási sebesség - ve

+ A HSM lehetséges

+ Nagy előtolási sebességek

+ Hosszú éltartam

+ Biztonság

A kezdeti programozási munka nehezebb, és hosszabb ideig tart; ezt azonban hamar kompenzálja az, hogy az óránkénti gépköltség normál esetben a programozó munkaállomások költségének háromszorosa. Ajánlott olyan szoftverrel rendelkező gépet használni, amely előre tervező funkciójával kiküszöböli a szerszámpályák hibáit.Következtetések

- használjon kontúrmarási szerszámutat (például szintmarás), mivel ez a legjobb módszer az egyenirányú marás biztosításához

- A maró kerületével végzett kontúrmarás gyakran nagyobb termelékenységű, mert több fog dolgozik a fogásban nagyobb szerszámátmérőn

- Ha a gép orsófordulatszáma korlátozott, a kontúrmarás segít megtartani és vezérelni a forgácsolási sebességet

- A kontúrmarás kevesebb váltást is okoz a munkaterhelésben és irányban. Nagy sebességű és nagy előtolású marásnál, és edzett anyagoknál, ez különösen fontos, mivel a forgácsolóél és a folyamat érzékenyebb a változásokra, amelyek kihajlást vagy rezgést okozhatnak.

- A jó szerszáméltartam eléréséhez tartsa folyamatosan fogásban a szerszámot, ameddig lehetséges

Figyelem! Kerülje a szerszám közepével végzett forgácsolást, amikor a szerszám középpontjában a forgácsolási sebesség nulla.

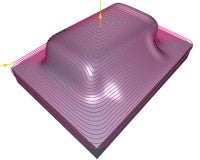

Szerszámút-stratégia

Állandó Z kontúrmarás, két tengely mentén. Nagyolástól simításig

Szintmarás, állandó Z értékű kontúrmarás

- Általános, ahol van CAM-vezérelt kagylófunkció

- Akadálytalan fogásvétel és visszahúzás

- Könnyű programozás

- Széles szerszámválasztás

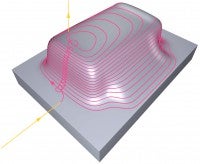

Spirális kontúrmarás, három–öt tengely mentén. Simítás

Kontúrmarás süllyedő szerszámútvonalon

- Finom irányváltások

- Jó alakpontosság és felületi minőség

- Szabályozott kagylómagasság

- Állandó fogásvétel

- Rövid programok

- Rövid szerszám

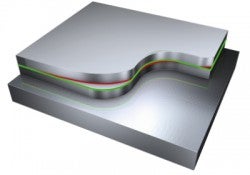

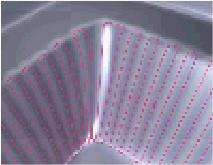

Térbeli felületek létrehozása

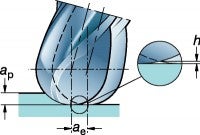

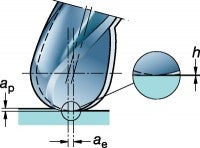

Egyenirányú marással, két irányban kb. 10°-ban döntött marószerszámmal jó felületi minőség és megbízható teljesítmény érhető el. A gömbvégű maró vagy rádiuszos forgácsolóél egy bizonyos h csúcsmagassággal rendelkező felületet hoz létre, amely a következőktől függ:

- A fogás ae szélessége

- Fogankénti előtolás, fz

További fontos tényező a fogásmélység (ap), amely a forgácsolóerőket befolyásolja, és a marószerszám indikátorról leolvasható ütése (TIR). A legjobb eredmények eléréséhez:

- Használjon nagy pontosságú hidraulikus tokmányt Coromant Capto® megoldással

- Minimalizálja a szerszám túlnyúlását

Nagyolás és előnagyolás

Ha a fogankénti előtolás sokkal kisebb, mint a fogásmélység és -szélesség, a létrejött felületnek sokkal kisebb lesz a csúcsmagassága az előtolás irányában.

Simítás és szupersimítás

Előnyösebb az egyenletes, minden irányban szimmetrikus felületstruktúra létrehozása amelyet később könnyű polírozni, a polírozási módszertől függetlenül.

Ez akkor érhető el, ha fz ≈ ae.

Mindig használjon döntött két fogú marót a tükörsimításhoz, a legjobb felületi minőség eléréséhez.

Előnagyolás olyan fz értékkel, amely jóval kisebb az ae

értékénél

Tükörsimítás döntött maróval és fz = ae

értékkel

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Marás

A marási alkalmazások sikeres kimenetelének megítélése nagymértékben függ számos... chevron_right

Főszerelvény

A futómű fő részei a fő-/orr-/központi szerelvény, dugattyú/csúszka, forgóállvány/forgóváz... chevron_right

CoroMill 216F

A CoroMill gömbvégű simító maró számos alakítószerszám alapanyag simító marásához... chevron_right

Főfutómű központi elem

A futómű fő részei a fő-/orr-/központi elem, dugattyú/csúszka, forgóállvány/forgóváz... chevron_right