Recorrido de la fresa y formación de la viruta en fresado

El recorrido de la fresa y la formación de la viruta correctos son factores importantes para garantizar un filo seguro y una vida útil optimizada en fresado.

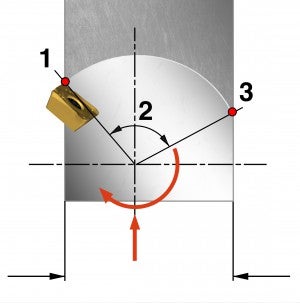

Cada filo de una fresa, en dirección radial, empaña de forma intermitente en la pieza. Cada empañe implica tres fases diferentes:

1. Entrar radialmente en el corte

2. Arco de empañe en el corte

3. Salida del corte

Entrada en el corte

Al utilizar plaquitas de metal duro, la entrada radial en el corte es la parte menos sensible de las tres fases del corte. El metal duro gestiona el esfuerzo de compresión del impacto producido al entrar en el corte.

Salida del corte

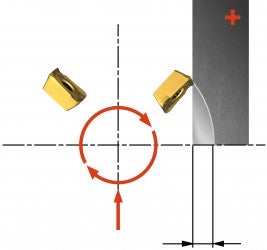

La salida de la pieza es la parte más sensible de las tres fases del corte.

Intente evitar la formación de viruta espesa al salir. Una formación de viruta espesa suele provocar una drástica reducción de la vida útil de la herramienta al emplear plaquitas de metal duro. La viruta carece de soporte al final del corte y tiende a doblarse, lo que genera una tracción en el metal duro que puede llegar a fracturar el filo.

Arco de empañe en el corte

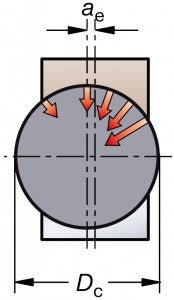

- El mayor arco de empañe posible es de 180° (ae = 100% DC) al ranurar.

- Para el fresado de acabado, el arco de empañe puede ser muy pequeño.

- Los requisitos de calidad son muy distintos, en función del porcentaje de inmersión radial, ae/DC.

- Cuanto mayor sea el arco de empañe, mayor será la transferencia de calor hacia el filo.

- Si el arco de empañe es grande, las calidades con recubrimiento de CVD ofrecen la mejor barrera ante el calor.

- Si el arco de empañe es pequeño, el espesor de viruta suele reducirse y el filo agudo de las calidades con recubrimiento de PVD genera menos calor y menores fuerzas de corte.

Arco de empañe grande (máx.)

- Tiempo de corte prolongado

- Fuerzas radiales grandes

- Más calor generado

- Calidades con recubrimiento de CVD

Arco de empañe reducido

- Un tiempo de corte reducido y menos calor permiten una mayor vc

- Las virutas más delgadas permiten un mayor fz

- Filos agudos

- Calidades con recubrimiento de PVD

Entrar en la pieza

Si se programa la fresa para que entre directamente en la pieza, se producirán virutas gruesas a la salida hasta que la fresa alcance el empañe completo. Esto puede reducir drásticamente la vida útil de la herramienta, en especial en aceros más duros, titanio y aleaciones termorresistentes. Además, desde el punto de vista de la vibración, es esencial que la entrada en la pieza sea uniforme.

Hay dos maneras de aumentar la vida útil:

1. Reducir el avance

Reduzca el avance un 50% hasta que la fresa alcance el empañe completo.

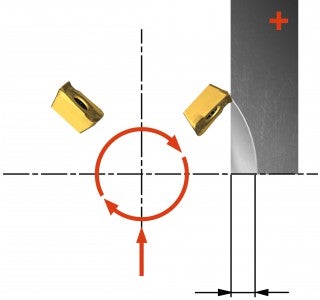

2. Entrada radial en el corte

Programe la entrada radial en el sentido de las agujas del reloj (si fuera en sentido contrario, no se solucionaría el problema de espesor de viruta). Al realizar una entrada de este tipo, el espesor de viruta en la salida es siempre cero, lo cual permite un mayor avance y prolonga la duración de la herramienta.

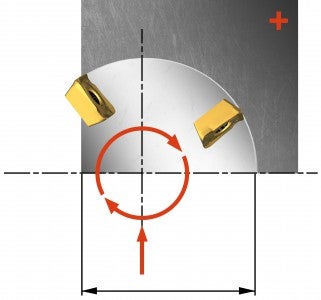

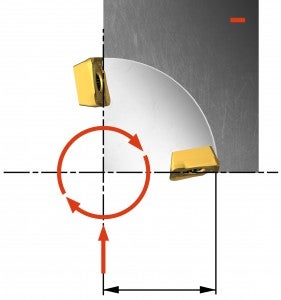

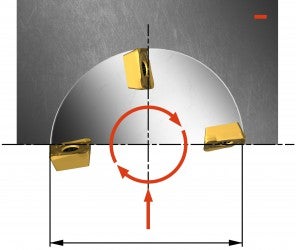

Posición de la fresa

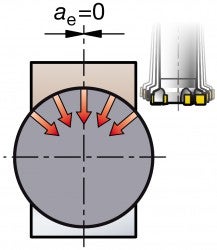

Coloque la fresa descentrada, hacia la izquierda, para obtener una viruta más espesa en la entrada y una viruta delgada en la salida (fresado en concordancia). Al obtener unas fuerzas de corte más constantes y con una dirección más favorable, se minimiza la tendencia a la vibración.

Si la fresa tiene una posición simétrica a la línea central, en la salida se generarán virutas espesas y aumentará la probabilidad de la tendencia a la vibración.

El diámetro de la fresa, DC, debe ser un 20-50% superior a la anchura de corte, ae.

También debe tenerse en cuenta la potencia de husillo disponible dado que influye en la elección del paso.

La fresa debe ser un +20–50% superior a la

ae y debe estar descentrada.

La fresa en la línea central

puede generar vibraciones.

Mantener la fresa en empañe

Los cambios bruscos de la dirección de corte producirán virutas espesas al salir del corte. Siga estas recomendaciones para garantizar un proceso de fresado seguro y optimizado:

- Mantenga la fresa siempre en empañe.

- Entre radialmente en todas las esquinas.

- La anchura de corte, ae, debe ser el 70% del DC para garantizar una cobertura máxima de la esquina.

- En fresado periférico, entre radialmente en las esquinas exteriores.

- Programe para evitar las interrupciones y los agujeros cuando sea posible.

Fresado hacia abajo vs. fresado hacia arriba

Cada vez que un filo de la fresa entra en corte, se somete a una carga de choque.... chevron_right

Consejos de aplicación para torneado de roscas

Un problema habitual en el torneado de roscas es que la viruta se enrolla alrededor... chevron_right

Fresado de esquinas

El fresado del interior de las esquinas requiere un análisis minucioso del arco de... chevron_right

Vibraciones

Las vibraciones de fresado pueden surgir por limitaciones de la herramienta, la sujeción,... chevron_right