Aspectos del refrigerante: mecanizar con refrigerante

En algunos casos puede ser más rentable y respetuoso con el medio ambiente mecanizar sin refrigerante. No obstante, muchas aplicaciones requieren mecanizar con refrigerante para garantizar la tolerancia, el acabado superficial y la maquinabilidad. Si es necesario utilizar refrigerante, deberá optimizarse para maximizar su potencial real.

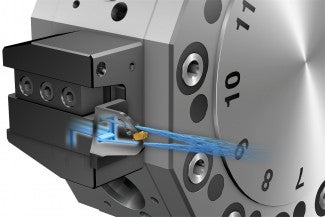

Refrigerante a alta presión

Casi todas las máquinas ofrecen la capacidad de suministro de refrigerante a alta presión de 70/80 bar (1015/1160 psi). Algunas ofrecen hasta mayores presiones de refrigerante, de hasta 150 bar (2176 psi), para operaciones y materiales exigentes.

Las ventajas pueden resultar excepcionales en operaciones tanto de torneado como de taladrado; no obstante, hay que tener en cuenta que:

- Dichas ventajas sólo se conseguirán con herramientas desarrolladas para aplicaciones de refrigerante de precisión como, por ejemplo, brocas con refrigerante interior y herramientas de torneado con chorros dirigidos

- La presión de refrigerante necesaria para romper la viruta en el caso de las herramientas de torneado depende del diseño de suministro de la boquilla, del material que se va a mecanizar y de la profundidad de corte y el avance

- El caudal de refrigerante necesario depende de la presión y del área total de suministro de los canales de la herramienta

Seleccione las herramientas y la bomba (presión y caudal) correcta para cada aplicación. Un sistema de refrigerante a alta presión correctamente aplicado proporcionará una amortización de la inversión rápida, gracias a un mayor aprovechamiento de la máquina y a un aumento de la eficiencia de mecanizado.

Ventajas de mecanizar con refrigerante

Al combinar el refrigerante a alta presión con herramientas optimizadas y cambio rápido, conseguirá múltiples beneficios.

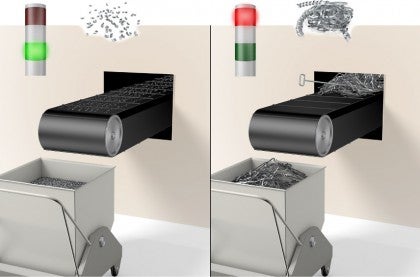

Control de la viruta

Elimina dos de los mayores consumidores de tiempo cuando la luz roja está encendida.

- Paradas de la máquina: largas virutas acumuladas alrededor de la herramienta o la pieza

- Mantenimiento: la viruta que "se amontona" en la cinta transportadora inutiliza la máquina durante horas o días

Evacuación de la viruta al taladrar

El refrigerante interior ayuda a evacuar la viruta, lo que evita que se atasque la viruta en la ranura.

Posición de boquilla fija

No requiere reglajes del operario, lo que garantiza una mayor utilización de la máquina.

Mayor velocidad de corte

Ofrece una mayor eficiencia de corte de metal.

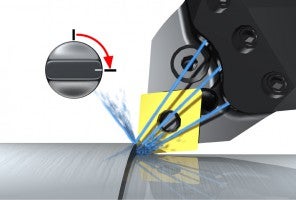

Refrigerante de precisión con alta presión

La alta presión de la máquina junto con las herramientas de torneado modernas, con boquillas, pueden producir un chorro de refrigerante de alta velocidad. Los chorros de refrigerante están dirigidos a la zona de corte en el lado de desprendimiento de la plaquita y actúan como una cuña hidráulica que levantará la viruta. De este modo se acorta la longitud de contacto entre la plaquita y el material, lo que ayuda a reducir las fuerzas de corte, rebajar la temperatura y mejorar el control de la viruta.

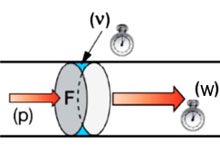

Principios del refrigerante de alta presión

Presión (p): fuerza por unidad de superficie

- Pascal, N/m

- Bar (1 bar = 0.1 MPa)

- psi, libras/pulg.2 (1 bar = 14.5 psi)

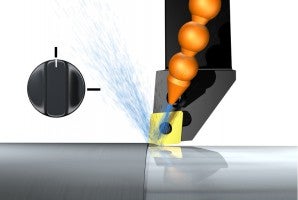

Índice bajo (v): volumen desplazado por unidad de tiempo, litro/min (galón/min)

Velocidad (w): velocidad a la que se mueve el líquido a través de un tubo, m/s (pies/s)

Al reducir la zona de salida, aumenta la velocidad del chorro y, al mismo tiempo, se reduce el caudal para una presión determinada. El hecho de utilizar boquillas optimizadas de diámetro reducido da lugar a un chorro laminar de gran precisión.

Velocidad del caudal w1

Velocidad del caudal w1

w2>>w1

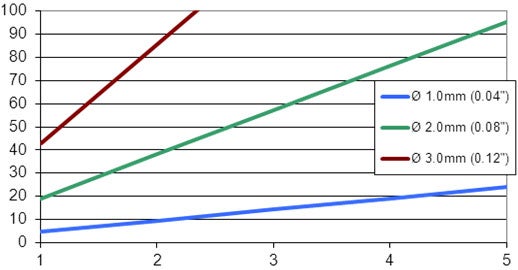

En el siguiente diagrama, el caudal necesario se presenta en relación con el diámetro de la boquilla para una presión fija de 80 bar (1160 psi). Al utilizar boquillas de diámetro reducido, pueden producirse chorros de gran velocidad y, al mismo tiempo, reducir el caudal y la energía necesarios en comparación con los sistemas de refrigerante tradicionales.

Eje X: Número de boquillas

Eje Y: Caudal, litros/min

Requisitos de la bomba

Los requisitos de la bomba para aplicar con éxito refrigerante a alta presión son la presión y el caudal.

Presión

El requisito de presión para romper la viruta varía en función del material y los parámetros de corte. Una presión de 80 bar (1160 psi) suele ser adecuada para la mayoría de aplicaciones. Para romper la viruta de materiales complejos como el Inconel y Super Duplex, se utilizan presiones de hasta 150 bar (2.176 psi)

Caudal

El caudal necesario está determinado por el número y el diámetro de las salidas de refrigerante.

- Use un filtro de 20 micras

- Torneado: si utiliza portaherramientas con tres boquillas de refrigerante de 1 mm (0.039 pulg.), el caudal requerido es de 20 litros/min por posición de herramienta. No obstante, es importante tener en cuenta el número de herramientas que se van a utilizar con refrigerante al mismo tiempo (número de herramientas × 20 litros/min). Dado el tamaño de la máquina, es necesario disponer de un depósito grande que ofrezca suficiente tiempo de circulación.

- Taladrado: el diámetro de los agujeros de refrigerante de la broca aumenta de la mano del diámetro de la broca, lo que significa que se necesita un índice de caudal superior para brocas de mayor diámetro. El objetivo es el volumen del caudal, no la presión. Se recomienda usar una bomba de presión variable y utilizar presiones más bajas con brocas de mayor diámetro

| Diámetro de la broca | 20 l/min | 40 l/min |

| 12 | 70 bar | 70 bar |

| 20 | 30 bar | 70 bar |

| 25 | 12 bar | 50 bar |

| 30 | 6 bar | 23 bar |

| 40 | 1 bar | 3 bar |

| 60 | | 1 bar |

Conexión para refrigerante

Una de las grandes ventajas de utilizar sistemas de refrigerante a alta presión es la reducción del reglaje de la tubería de refrigerante. Con tuberías exteriores, normalmente se necesitan entre dos y tres intentos para conseguir la posición de refrigerante correcta. A menudo, un control de viruta deficiente hace que esta golpee la tubería y que sea necesario volver a reglarla, lo que resulta en un proceso inestable y la luz roja encendida.

Al utilizar portaherramientas con boquillas de precisión, el suministro de refrigerante desde la herramienta al filo es fijo pero, aun así, el refrigerante debe estar conectado al portaherramientas. También pueden conectarse las tuberías al mango del portaherramientas, pero esto incrementará el tiempo de reglaje cada vez que se cambie la herramienta y se generan interferencias y atascos de viruta.

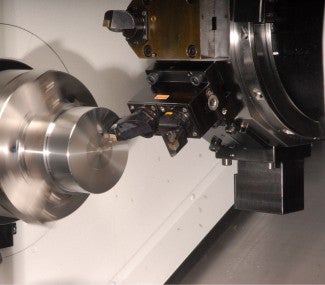

La mejor solución es usar el cambio rápido, con una conexión plug and play. El bombeo del refrigerante en la unidad de sujeción del portaherramientas es continuo. Con estas soluciones, adoptar el mecanizado con refrigerante a alta presión presenta la ventaja adicional de la reducción de los tiempos de configuración, además del control de la viruta y la mayor eficiencia de mecanizado.

Conexión de refrigerante en tornos y centros de torneado

Con las unidades de sujeción Coromant Capto®, el refrigerante se bombea a través de la torreta, lo que permite aplicar cambios rápidos y realizar mediciones previas fuera de la máquina. Las unidades de sujeción están disponibles para todo tipo de torno (centros de torneado, tornos verticales y tornos de bancada horizontal) y los nuevos conjuntos de sujeción permiten aplicar presiones de hasta 200 bar (2.900 psi).

Conexión de refrigerante en máquinas con cabezal móvil

El suministro de refrigerante en una máquina de cabezal móvil varía considerablemente frente al del centro de torneado. Se utiliza aceite sintético en lugar de emulsión para adaptarse a la construcción de la guía móvil, y el aceite se suministra de forma simultánea a todas las herramientas, independientemente de cuál de ellas esté en corte.

Aunque la mayoría de las máquinas obtienen el suministro a partir de bombas de alta presión, sin herramientas optimizadas, el área de suministro de refrigerante (diámetro de la salida de refrigerante x número de salidas) será probablemente demasiado grande para la capacidad de suministro de la bomba, de modo que no se alcanzará la presión máxima.

Es importante reducir el área de suministro:

- Utilice herramientas con suministro de refrigerante interior y bloquee el suministro exterior de estas herramientas.

- Optimice el área de suministro de refrigerante para minimizar el caudal necesario.

El sistema de sujeción QS™ incluye portaherramientas a los que se bombea el refrigerante hasta el tope, que está siempre montado en la máquina. Un tubo de refrigerante situado en la parte trasera del portaherramientas QS™ garantiza que el refrigerante se canaliza directamente hasta las boquillas con la herramienta montada.

Las boquillas de 1 mm (0.039 pulg.) de diámetro garantizan un chorro preciso, que contribuye al control de la viruta, y, al mismo tiempo, mantienen al mínimo los requisitos de caudal.

Manguitos para un reglaje rápido de barras de mandrinar

Los manguitos con sello metálico de alta presión, como EasyFix, proporcionan un reglaje rápido de las barras de mandrinar con mango cilíndrico. El posicionador de muelle localiza la ranura en la barra de mandrinar y encuentra la posición central en cuestión de segundos.

Cómo aplicar refrigerante y líquido de corte en torneado

Las principales funciones del líquido de corte son la evacuación de la viruta, la... chevron_right

Máquinas multitarea: verticales

La principal ventaja de una máquina multitarea es que permite combinar varios procesos... chevron_right

Mecanizado de agujeros ISO S

Tener en cuenta la integridad superficial es crucial a la hora de producir componentes... chevron_right

Cómo utilizar...

Los 3 parámetros más básicos del agujero son: Diámetro del agujero Profundidad... chevron_right