Fehlerbehebung in Gewindedrehanwendungen

Die sorgfältige Betrachtung der Wendeschneidplatte/Schneidkante nach einer Gewindedrehbearbeitung gibt Aufschluss darüber, wie die bestmögliche Standzeit, Schnittgeschwindigkeit und Gewindequalität erreicht werden kann. Die nachfolgende Auflistung unterschiedlicher Verschleißformen, deren Ursachen und mögliche Abhilfen dient als Referenz für eine erfolgreiche Gewindebearbeitung.

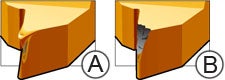

Plastische Deformation  Beginnt als plastische Deformation (A), |

|

|

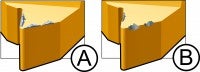

Aufbauschneidenbildung  Aufbauschneidenbildung (A) und Schneidenausbrüche (B) treten häufig |

|

|

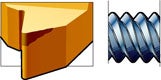

Wendeschneidplattenbruch  |

|

|

Schneller Freiflächenverschleiß  |

|

|

Ungleichmäßiger Freiflächenverschleiß  Schlechte Oberflächengüte an einer Gewindeflanke |

|

|

Vibrationen  |

|

|

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Fehlerbehebung

Die sorgfältige Betrachtung der Wendeschneidplatte/Schneidkante nach einer Gewindedrehbearbeitung... chevron_right

Wahl der Wendeschneidplatte und Zwischenlage in Gewindedrehanwendungen

Bei der Wahl der am besten geeigneten Wendeschneidplatte für Ihre Gewindedrehanwendung... chevron_right

Drehen - Wahl der richtigen Wendeschneidplatte

Bei der Wahl der richtigen Wendeschneidplatte zum Drehen sind mehrere Parameter zu... chevron_right

Wenn Probleme auftreten

Tipps zur Fehlerbehebung bei Vibrationen, Spanstau, unzureichender Oberflächengüte,... chevron_right