Slid og problemløsning ved boring

Problemløsning

- Vendeskærsbor

- Bor med udskiftelig spids

- Bor i solidt hårdmetal

Vendeskærsbor

Huller i overstørrelse

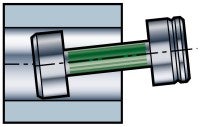

Roterende bor

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Prøv en sejere geometri på periferisiden (behold centrumskæret)

Ikke-roterende bor

- Kontrollér justeringen på drejebænken

- Drej boret 180 grader

- Prøv en sejere geometri på periferisiden (behold centrumskæret)

Huller i understørrelse

Roterende bor

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Prøv en sejere geometri i centrumsiden og en letskærende geometri på periferisiden

Ikke-roterende bor

- Stationært: Kontrollér justeringen på drejebænken

- Stationært: Drej boret 180 grader

- Prøv en sejere geometri i centrum og en letskærende geometri i periferien

Stift i hul

Roterende bor

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Prøv en anden geometri på periferisiden, og juster tilspændingen inden for de anbefalede skæredata

- Afkort borudhænget

Ikke-roterende bor

- Kontrollér justeringen på drejebænken

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Afkort borudhænget

- Prøv en anden geometri på periferisiden, og juster tilspændingen inden for de anbefalede skæredata

Vibrationer

- Afkort borudhænget, og gør emnestabiliteten bedre

- Nedsæt skærehastigheden

- Prøv en anden geometri på periferisiden, og juster tilspændingen inden for de anbefalede skæredata

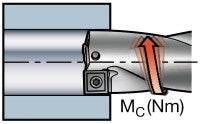

Utilstrækkeligt maskinmoment

- Reducer tilspændingen

- Vælg en letskærende geometri for at nedsætte skærekraften

Utilstrækkelig maskinkraft

- Reducer hastigheden

- Reducer tilspændingen

- Vælg en letskærende geometri for at nedsætte skærekraften

Hullet er ikke symmetrisk

Hullet udvider sig i bunden (som følge af spånklemning på centrumskæret)

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Prøv en anden geometri på periferisiden, og juster tilspændingen inden for de anbefalede skæredata

- Afkort borudhænget

Dårlig værktøjslevetid

- Kontrollér de anbefalede skæredata

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Afkort borudhænget, og gør emnestabiliteten bedre, og kontrollér værktøjsholderen

- Kontrollér spids/skærleje og skrue for skader

- Se den specifikke afhjælpning af typiske problemer med slid

- Vælg om muligt en mere slidstærk kvalitet

Knækkede skærskruer

- Brug en momentnøgle til at spænde skruen sammen med Molykote

Dårlig overfladekvalitet

- Det er vigtigt at have en god spånkontrol

- Reducer tilspænding (øg også hastigheden, hvis det er vigtigt at bevare vf-værdien)

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Afkort borudhænget, og gør emnestabiliteten bedre

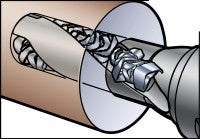

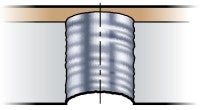

Spånklemning i borets spånkanaler

Forårsaget af lange spåner

- Kontrollér anbefalingerne af geometri og skæredata

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Reducér tilspændingen inden for de anbefalede skæredata

- Øg skærehastigheden inden for de anbefalede skæredata

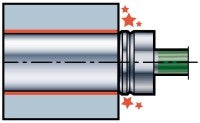

Afbøjning

- Hultolerance uden for området

- Dårlig overfladekvalitet – udtrækningsmærke

- Slid på værktøjskroppen

- Skærbrud

| Årsag | Løsning |

| Skærekræfterne for høje | 1. Vælg geometri med mindre hjørneradius 2. Reducer tilspændingen 3. Reducer tilspændingen ved indføring |

| Utilstrækkelig stabilitet | 1. Øg stabiliteten 2. Vælg en kortere værktøjskrop (4xD -> 3xD) |

Problemer med spånformning

Til langspånede materialer, f.eks. rustfrit stål eller stål med lavt kulstofindhold

| Resultat | Mulig årsag | Løsning |

| Ringe/lange spåner – spånklemning | Forkert geometri | Vælg geometri – LM |

| Dårlig overfladekvalitet | For lav skærehastighed | Øg skærehastigheden |

| Skær- eller værktøjsbrud | For høj tilspænding | Reducer tilspændingen |

Kortspånede materialer, f.eks. normalt stål

| Resultat | Mulig årsag | Løsning |

| Ringe/lange spåner – spånklemning | Ikke-roterende værktøj (drejebænk) | Vælg geometri til lav tilspænding (GR -> GM) |

| Dårlig overfladekvalitet | Forkert geometri | Øg tilspændingen |

| Skær- eller værktøjsbrud | 1. Skærehastigheden for lav 2. For lav tilspænding | Øg skærehastigheden |

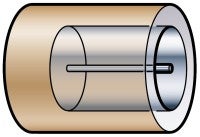

Bor med udskiftelig spids

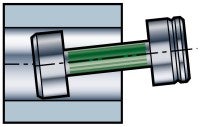

Hultolerance uden for området

- Kontrollér slid på borspidsen

- Kontrollér kast

- Reducer tilspændingen

- Kontrollér emnets stabilitet, værktøjsholder og emneoverflade

- Boring af styrehul/forboring til længere bor

- Til ikke-roterende applikation – kontrollér justering

Vibrationer

- Afkort borudhænget, og gør emnestabiliteten bedre, og kontrollér værktøjsholderen

- Nedsæt skærehastigheden

- Juster tilspænding/omdr.

Utilstrækkelig maskinkraft eller utilstrækkeligt moment

- Reducer hastigheden

- Reducer tilspændingen

- Vælg en letskærende geometri for at nedsætte skærekraften

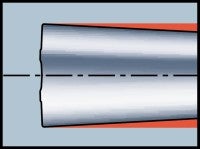

Hul ikke cylindrisk

Hullet udvider sig ved indføringen

- Kontrollér kast

- Juster tilspændingen

- Reducer borets udhæng, og kontrollér værktøjsholderen

- Bor et styrehul med et kort bor til længere bor

Dårlig værktøjslevetid

Kontrollér de anbefalede skæredata

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Afkort borudhænget, og gør emnestabiliteten bedre, og kontrollér værktøjsholderen

- Kontrollér spids/skærleje og skrue for skader

- Se den specifikke afhjælpning af typiske problemer med slid

- Vælg om muligt en mere slidstærk kvalitet

Dårlig overfladekvalitet

- Det er vigtigt at have en god spånkontrol

- Reducer tilspænding (øg også hastigheden, hvis det også er vigtigt at bevare vf-værdien)

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret

- Afkort borudhænget, og gør emnestabiliteten bedre

Spånklemning i borets spånkanaler

- Juster skæredata for at opnå bedre spånkontrol

- Øg kølevæskeflowet, rens filteret, rens kølevæskehullerne i boret, og kontrollér kølevæskens koncentration

- Problemer med spånklemning kan medføre ekstremt slid på borkroppen

- Fjern alt emnemateriale, der sidder på borkroppen for at undgå spånklemning

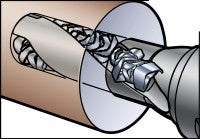

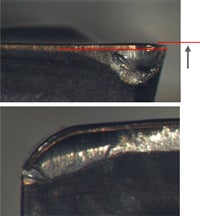

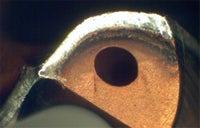

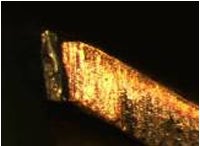

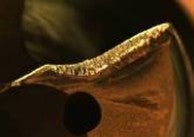

Indgangsspån

"Nåle" i periferien

- Risiko for kraftigt slid, hvis der kan ses nåle på startspånens periferi

- Sandsynlig årsag – ubalance som følge af: KastSkrå indføringFor høj tilspændingUstabile/svage forholdHjørnebrud/-slid

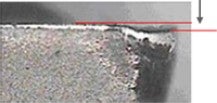

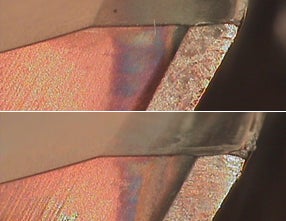

Spånkontrol – Optimering

- Ridsemærke på spånerne som set ovenfor er et tegn på spånklemning, der påvirker hulkvaliteten negativt. For at forbedre hulkvaliteten anbefales det at reducere tilspændingen og, hvis det er muligt, øge hastigheden

Bor i solidt hårdmetal

Indgangsspån – bor i solidt hårdmetal/bor med udskiftelig spids

"Nåle" i periferien

- Risiko for kraftigt slid, hvis der kan ses nåle på startspånens periferi

- Sandsynlig årsag – ubalance som følge af: KastSkrå indføringFor høj tilspændingUstabile/svage forholdHjørnebrud/-slid

Spånkontrol – Optimering

- Ridsemærke på spånerne som set ovenfor er et tegn på spånklemning, der påvirker hulkvaliteten negativt. For at forbedre hulkvaliteten anbefales det at reducere tilspændingen og, hvis det er muligt, øge hastigheden

Slidtyper ved boring

- Vendeskærsbor

- Bor med udskiftelig spids

- Bor i solidt hårdmetal

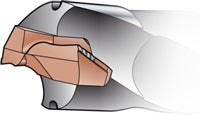

Vendeskærsbor

Fasslid

Fasslid er den foretrukne slidtype, når den er afbalanceret. Fasslid kan medføre

- Dårlig overfladekvalitet

- Hultolerance uden for området

- Øget effekt

| Årsag | Handling |

| 1. For høj skærehastighed (vc) | 1. Reducer skærehastigheden (vc) |

| 2. Utilstrækkelig slidstyrke i kvaliteten | 2. Vælg en mere slidstærk kvalitet |

Grubeslid

Centrumskær

Periferiskær

Grubeslid kan medføre

- Svag skærkant, der kan medføre kantbrud og give dårlig spånbrydning

- Dårlig overfladekvalitet

- Øget effekt

| Årsag | Handling |

| Centrumskær: abrasive spåner (emnemateriale) | Centrumskær: reducer tilspændingen |

| Periferiskær: diffusionsslid forårsaget af høj temperatur (værre for PVD) | Periferiskær: 1. Reducer skærehastigheden 2. Vælg en mere slidstærk kvalitet (ofte MT-CVD) |

| Vælg en mere positiv geometri for at opnå bedre spånbrydning |

Plastisk deformation

Nedtrykning

Indtrykning

Nedtrykning af eller fordybning i skærkanten kan forårsage dårlig spånkontrol, dårlig overfladekvalitet og et hul, der ligger uden for tolerancerne.

| Årsag | Handling |

| For høj skæretemperatur kombineret med højt tryk (tilspænding og/eller emnehårdhed) | Reducer tilspændingen (fn) Vælg en kvalitet med bedre PD-modstand (bevarer hårdheden selv under ekstremt høje temperaturer) Reducer skærehastigheden (vc) |

| Et slutresultat af for stor fasslid og/eller grubeslid | Vælg en kvalitet med bedre PD-modstand (bevarer hårdheden selv under ekstremt høje temperaturer) Reducer skærehastigheden (vc) |

Udflisning i skærezonen

Udflisning i skærezonen kan medføre

- Ekstremt fasslid

- Dårlig overfladekvalitet

| Årsag | Handling |

| Ustabile forhold | Forbedret stabilitet (værktøjsudhæng, fastgørelse) |

| Uregelmæssig overflade | Reducer tilspændingen ved indføring. Vælg en sejere geometri |

| Utilstrækkelig sejhed af kvaliteten | Vælg en sejere kvalitet |

| Skærgeometri for svag | Vælg en stærkere geometri |

| Utilstrækkelig mængde skærevæske | Øg mængden af skærevæske |

| Sandinklusioner (støbejern) | Vælg en stærkere geometri, reducer tilspændingen |

Brud

Brud kan medføre

- Værktøjsbrud

- Ødelagt emne

| Årsag | Handling |

| Utilstrækkelig stabilitet | Forbedret stabilitet (kortere værktøjsudhæng, bedre emnefastspænding osv.) |

| Afbrudt spån | Reducer tilspændingen, vælg sejere geometri (-GR eller -GT) |

| Utilstrækkelig mængde skærevæske | Øg mængden af skærevæske |

| For høj tilspænding eller for høj/lav skærehastighed | Juster skæredata |

| For sprød kvalitet (P-skær) | Vælg en sejere kvalitet |

| Slidt skær | Fastlæg sikker værktøjslevetid på periferiskær |

Løsægsdannelse (BUE)

Løsægsdannelse kan medføre

- Ringe overfladekvalitet og små brud på skærkanten, når spåner fjerner løsægsdannelsen (BUE)

- Udflisning på skærkanten

| Årsag | Handling |

| Ugunstig temperatur (skærehastighed) | Øg/reducer skærehastigheden (høj/lav temperatur) Vælg en kvalitet med belægning |

| For negativ skærgeometri | Vælg en mere positiv geometri |

| Klæbende materiale | Øg olieblandingen og mængden/trykket af skærevæsken |

| For lavt olieindhold i skærevæske | Øg olieblandingen og mængden/trykket af skærevæsken |

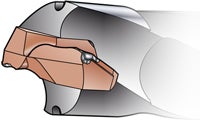

Bor med udskiftelig spids

Typisk slid i forskellige materialer til -PM geometri

Ulegeret stål / CMC01.1

- Kant/periferislid starter som et hak og udvikler sig langs kantvidden og ind i spånkanalen

- Konstant tiltagende slid på hovedskærkanten

Lavtlegeret stål / CMC02.2

- Konstant tiltagende slid på hovedskærkanten/styrelisten tæt på hjørnet

Fasslid

Fasslid på hovedskærkanten

Fasslid på styrelisten

Normal og foretrukken slidtype ved afbalancering

| Årsag | Handling |

| For høj skærehastighed | Reducer skærehastigheden |

| Procentdelen af olie i skærevæskens flow er for lille | Øg procentdelen af olie i skærevæsken (kontrollér hos olieleverandøren for at sikre, at de anbefalede procentsatser af olie ikke overskrides) |

| Utilstrækkelig skærevæskeflow | Øg skærevæskeflowet |

| For stor samlet indikatorkast (ved slid på kanten) | Kontrollér det radiale rundløb (ved slid på kanten) |

Plastisk deformation

| Årsag | Handling |

| For høj skærehastighed og/eller tilspænding | Reducer skærehastighed og/eller tilspænding |

| Utilstrækkelig skærevæskeflow | Øg skærevæskeflowet |

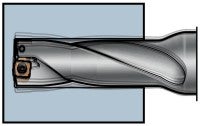

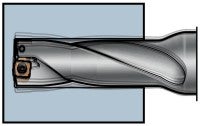

Udflisning

Udflisning i periferien

Udflisning på hovedskærkanten

Udflisning er en meget almindelig slidtype ved boring i et forboret hul. Hvis spidsvinklen er mindre på det forborede hul, giver det ringe stabilitet, og hjørnerne kan blive beskadiget. Det kan også ske, hvis tolerancerne på spidsvinklerne ikke matcher sammen. Det kan undgås med specialbor eller med et fladbundet hul fremstillet ved fræsning.

| Årsag | Handling |

| Ustabile forhold | Kontrollér opspænding |

| For stor samlet indikatorkast | Kontrollér radialt kast |

| For høj tilspænding | Reducer tilspændingen |

| Utilstrækkeligt skærevæskeflow (termiske sprækker) | Kontrollér tilførslen af skærevæske |

Løsægsdannelse

| Årsag | Handling |

| Uegnet skærehastighed | 1. Øg skærehastigheden ved løsægsdannelse (BUE) i centrum 2. Reducer skærehastigheden ved løsægsdannelse (BUE) i periferien |

| Procentdelen af olie i skærevæsken er for lille | Øg procentdelen af olie i skærevæsken (kontrollér hos olieleverandøren for at sikre, at de anbefalede procentsatser af olie ikke overskrides) |

Hvis du ikke helt kan undgå løsægszonen, skal du beregne en hastighed der placerer løsægsdannelsen i den stærkeste del af boret (=50 % af diameteren).

Brugen af udvendig skærevæsketilførsel kan have en negativ indflydelse på spånafgangen.

Øg skærehastigheden for at flytte løsægsdannelsen (BUE)

frem mod BUE i centrum af boret

Reducer skærehastigheden for at flytte

løsægsdannelse (BUE) til periferien eller eliminere løsægsdannelse (BUE)

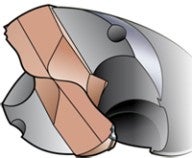

Bor i solidt hårdmetal

Fasslid

Fasslid på hovedskærkanten

Fasslid på styrelisten

Foretrukken slidtype ved afbalancering

| Årsag | Handling |

| For stor samlet indikatorkast | Kontrollér radialt kast |

| For høj skærehastighed | Reducer skærehastigheden |

| For lav tilspænding | Øg tilspændingen |

| For blød kvalitet | Brug en hårdere kvalitet |

| Utilstrækkelig mængde skærevæske | Øg skærevæsketrykket |

Fasslid på tværskæret

| Årsag | Handling |

| For stor samlet indikatorkast | Kontrollér radialt kast |

| For lav skærehastighed | Øg skærehastigheden |

| For høj tilspænding | Reducer tilspændingen |

Fasslid på tværskæret vil også påvirke hulkvaliteten som følge af ringe centrering.

Udflisning

Udflisning i periferien

Udflisning på hovedskærkanten

Udflisning er en meget almindelig slidtype ved boring i et forboret hul. Hvis spidsvinklen er mindre på det forborede hul, giver det ringe stabilitet, og hjørnerne kan blive beskadiget. Det kan også ske, hvis tolerancerne på spidsvinklerne ikke matcher sammen. Det kan undgås med specialbor eller med et fladbundet hul fremstillet ved fræsning.

| Årsag | Handling |

| Ustabile forhold | Kontrollér opspænding |

| For stor samlet indikatorkast | Kontrollér radialt kast |

| Utilstrækkelig skærevæske (termiske sprækker) | Kontrollér tilførslen af skærevæske |

| Maksimalt tilladt slid overskredet | Juster skæredata |

Brud på boret

| Årsag | Handling |

| For stor samlet indikatorkast | Kontrollér radialt kast |

| Ustabile forhold | Kontrollér opspænding |

| Utilstrækkelig spindelkraft | Kontrollér skæredata |

| Spånhamring | Kontrollér tilførslen af skærevæske |

| For høj tilspænding | Reducer tilspændingen |

| Kraftigt slid | Kontrollér hyppigere for slid |

Løsægsdannelse

| Årsag | Handling |

| For lav skærehastighed og skærkanttemperatur | 1. Øg skærehastigheden ved løsægsdannelse (BUE) i centrum 2. Reducer skærehastigheden ved løsægsdannelse (BUE) i periferien |

| For stor negativ fas | Skarpere skærkant |

| Ingen belægning | Belægning på skærkanten |

Hvis du ikke helt kan undgå løsægszonen, skal du beregne en hastighed der placerer løsægsdannelsen i den stærkeste del af boret (=50 % af diameteren).

Brugen af udvendig skærevæsketilførsel kan have en negativ indflydelse på spånafgangen.

Øg skærehastigheden for at flytte

løsægsdannelsen (BUE) frem mod centrum af boret

Reducer skærehastigheden for at flytte

løsægsdannelse (BUE) til periferien eller eliminere løsægsdannelse (BUE)

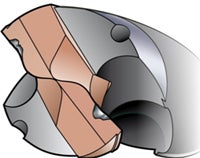

Typisk slid

Uanset materiale

- Altid fasslid

- Udflisning ses sjældent Processikkerhed

Ulegeret stål / CMC01.1

- Kant-/periferislid Slid starter som et hakVokser frem mod hjørnet

Lavtlegeret stål / CMC02.2

- Hjørneslid

Højtlegeret stål / CMC03.11

- Kraftig fasslid

- Mindre skader på hjørne

Hjørnedesign

Forsigtig!

- Misfortolk ikke fas-forstærkning som slid

Problemløsning

Tip til løsning af problemer med opboring, både skrubopboring og finboring, vedrørende... chevron_right

Materialer til skærende værktøj

Introduktion Valget af materiale og kvalitet for det skærende værktøj er en vigtig... chevron_right

Not- eller sporfræsning

Not- eller sporfræsning er en operation, hvor skivefræsning ofte foretrækkes i stedet... chevron_right

Turbolader

En turbolader – eller turbo – er en turbinedrevet induktionsenhed, der øger effektiviteten... chevron_right