Kaba delik işleme

Kaba delik işleme temel olarak talaş kaldırmaya odaklıdır ve deliği ince talaş işleme için hazırlar. Kaba talaş işleme işlemi, ön işleme, dökme, dövme gibi yöntemler ile açılan mevcut delikleri daha da genişletmek için kullanılır. Kaba delik işleme takımları verimli, kademeli ve tek kenarlı delik işleme için konfigüre edilebilir.

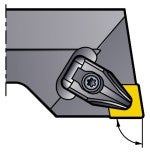

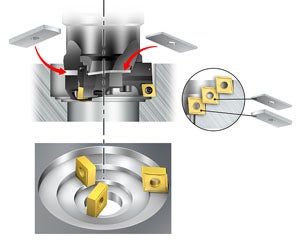

Verimli delik işleme

Verimli delik işleme, birçok delik işleme uygulamasındaki temel kurulumdur ve en yüksek verimlilik için en iyi tercihtir.

İki veya üç kesme kenarı içerir ve talaş kaldırma oranının ilk öncelik olduğu ve toleransı IT9 veya üstü olan deliklerin kaba işlenmesinde kullanılır. İlerleme hızı, her bir uçtaki ilerleme uç sayısı ile çarpılarak hesaplanır (fn = fz x z).

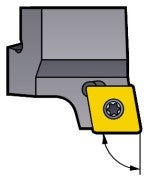

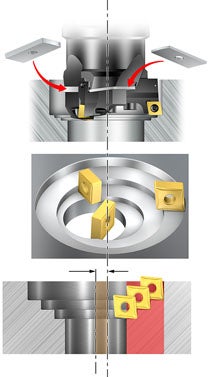

Kademeli delik işleme

Kademeli delik işleme takımı, farklı eksenel boylara ve çaplara ayarlanan kesici uçlara sahiptir. Bu yöntem, talaşlar daha kolay işlenebilecek küçük parçalara ayrılabildiğinden, büyük radyal kesme derinliği veya uzun talaş oluşturan malzemelerde daha iyi talaş kontrolü gerektiğinde kullanılır. Kademeli delik işlemede takım ve takım değişikliği sayısı azaltılabilir.

İlerleme hızı ve elde edilen yüzey kalitesi, tek bir kesici uç kullanıldığında elde edilenle aynıdır (fn = fz). Elde edilen delik toleransı IT9 veya üstüdür.

Tek-kenarlı delik işleme

Tek-kenarlı delik işleme sadece bir kesici kenar kullanıldığında gerçekleştirilir. Talaş kontrolünün zor olduğu malzemelerde (ör. uzun talaş oluşturan malzemeler) veya takım tezgahı gücü sınırlı olduğunda faydalı olabilir (fn = fz).

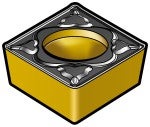

Kaba delik işleme için kesici uç seçimi

İyi bir talaş kontrolü ve işleme performansı elde etmek için kesici uç tipini, giriş (boşluk) açısını, geometriyi ve kaliteyi dikkatle seçin.

Pozitif veya negatif kesici uç tipi

Negatif kesici uçlar: Dengeli koşullar altında, daha yüksek uç ekonomisi sağlamak ve güçlü kesici uçlar ve üstün uygulama güvenliği gerektiren zorlu uygulamalar için negatif kesici uçları tercih edin.

Pozitif kesici uçlar: Kaba delik işlemede, negatif kesici uçlara kıyasla daha düşük kesme kuvvetleri sağlamaları nedeniyle pozitif kesici uçların kullanılması avantajdır. Küçük köşe açısı ve küçük köşe radyüsü de kesme kuvvetlerinin düşük tutulmasına katkı sağlar.

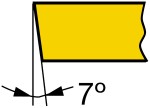

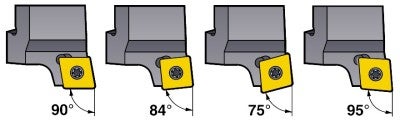

Kaba delik işlemede giriş/boşluk açısı

Delik işleme takımlarının giriş açısı (boşluk açısı), eksenel ve radyal kuvvetlerin yönünü ve büyüklüğünü etkiler. Büyük bir giriş açısı (küçük boşluk açısı) büyük bir eksenel kuvvet oluştururken, küçük bir giriş açısı (büyük boşluk açısı) büyük bir radyal kesme kuvveti ile sonuçlanır.

90° giriş açısı (0° boşluk açısı)

Genel uygulamalar, kademeli delik işleme ve kenar operasyonları için ilk tercih.

84°/75° giriş açısı (6°/25° boşluk açısı)

Darbeli kesimler, kum kalıntıları, yığın delik işleme vs. için Yalnızca boydan boya delikler.

95° giriş açısı (-5° boşluk açısı)

Silici uçlar ile dengeli koşullarda yüksek ilerleme hızı veya gelişmiş yüzey kalitesi için.

Pozitif kesici uçlar

Negatif kesici uçlar

Delik işleme kesici uç geometrisi ve kalitesi

Parça malzemesi, işleme tipi ve işleme koşulları kullanılacak kesici uç geometrisini ve kalitesini belirler. Delik işleme işleminde tornalama kesici uçları kullanılır, doğru tornalama kesici ucu seçimi hakkında daha fazla bilgi alın.

Öneriler

- Büyük kesme derinlikleri için kaba talaş işleme geometrisi seçin

- Daha küçük kesme derinlikleri ve daha iyi talaş kırma için orta geometri seçin

- Büyük bir uç köşe radyüsü (RE) daha yüksek proses güvenliği ve daha büyük ilerleme sağlar ancak titreşimlere neden olabilir. Tavsiye edilen başlangıç köşe radyüsü RE 0,08 mm (0,031 inç)

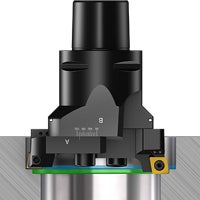

Kaba delik işlemede tezgah ile ilgili hususlar

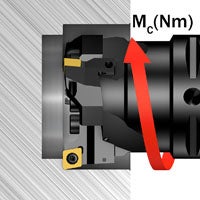

Kaba işleme sırasında, tezgahın özel delik işleme uygulaması için gerekli güç ve tork değerlerine sahip olduğundan emin olun. İlerleme, uç sayısı, delik çapı ve kesme derinliği temel etki faktörleridir.

Büyük çaplı deliklerin işlemesi

Büyük çaplı delikler için küçük çaplı deliklere göre daha yüksek tork gerekir. Büyük çaplı kaba delik işleme takımları daha büyük uçlara sahiptir ve bu nedenle küçük çaplı takımlara göre daha büyük kesme derinlikleri sağlayabilir. Tezgahın gerekli güç ve tork değerlerine sahip olduğundan emin olun.

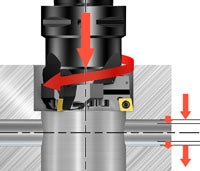

Kör deliklerin işlemesi

Kör bir deliği işlerken, verimli ve düzgün talaş tahliyesini sağlamak çok önemlidir.

- Düzgün talaş oluşumu için kesme değerlerinin doğru olması çok önemlidir

- Talaşların sıkışmadığından veya uçların aşınmadığından emin olun

- Soğutma sıvısı basıncı ve akışı talaşların tahliye edilmesi için yeterli olmalıdır

- Dikey tezgahlar verimli talaş tahliyesi bakımından yatay tezgahlara göre daha kritiktir

Darbeli kesimlerin delik işlemesi

Çapraz delikler gibi darbeli kesimlerin işlenmesi, zorlu uç kesim koşulları oluşturur.

- Tok bir kalite seçin

- Daha yüksek proses güvenliği için dengeli koşullarda geçerli, güçlü ve kare bir negatif temel şekilli uç tercih edin

- Ciddi kesintiler oluyorsa kesme değerlerini azaltın

Kum kalıntıları delik işleme – döküm parça

Döküm parçalardaki kum kalıntıları uçlardaki aşınmayı artırır.

- Tok bir kalite seçin

- Kesme değerlerini düşürün

- Daha yüksek proses güvenliği ve en aza indirilmiş aşınma için güçlü, kare bir negatif temel şekilli uç tercih edin

Gaz yakmalı deliklerin işlemesi

Gaz yakmalı deliklerde, uçlarda daha çok aşınmaya neden olabilecek lokal sertleşmiş alanlar bulunabilir.

- Tok bir kalite seçin

- Kesme değerlerini düşürün

- Daha yüksek proses güvenliği ve en aza indirilmiş aşınma için güçlü, kare bir negatif temel şekilli uç tercih edin

Delik işlemede büyük kesme derinliği

Gerçekten büyük bir kesme derinliği gerekiyorsa kademeli delik işleme iyi bir alternatif olarak düşünülmelidir. Tezgahın gerekli güç ve tork değerlerine sahip olduğundan emin olun.

Merkez dışı deliklerin işlemesi

Önceden işlenmiş bir deliğin merkez çizgileri ve delik işleme takımı eşmerkezli değilse kesme derinliği delik tarafında gerçekten büyük olabilir. Bu durum tipik olarak döküm parçalarda görülebilir.

Bu uygulamalarda, büyük kesme derinliği elde etmek için kademeli delik işleme iyi bir çözümdür. Simetrik olmayan kesme kuvvetleri takımı eğebilir ve özellikle uzun kullanma mesafeli takım montajları kullanılıyorsa bazı kalıcı merkez dışı titreşimlere neden olabilir.

Kaba delik işleme için uygulama kontrol listesi

- Verimli delik işleme (üç kenarlı veya ikiz kenarlı), kademeli delik işleme veya tek kenarlı delik işleme tercih edin

- Mümkün olan en büyük bağlama boyutunu seçin

- Uygun giriş açısını seçin

- Talaş kontrolünün düzgün olduğundan emin olun. Kısa/sert talaşlar titreşimlere neden olabilir, uzun talaşlar ise yüzey kalitesini bozabilir veya uç kırılmasına yol açabilir

- Yatay işleme ve kesme sıvısı, kör deliklerde daha iyi talaş tahliyesi sağlar

- Uç geometrisini ve kalitesini seçin:

- Mümkün olan en kısa kullanma mesafesini seçin, bağlama boyutundan dört kat daha uzun olan kullanma mesafeleri için sönümlemeli delik işleme baraları kullanın

- Uygun kesme değerlerini seçin ve kullanım mesafesini dikkate alın.

Not: Tavsiye edilen maksimum ilerleme değeri ile kesme derinliği değerini aynı anda kullanmayın. Talaş tahliyesinin düzgün gerçekleştirilebilmesi için tavsiye edilen maksimum başlangıç hızı 200 m/dak (656 ft/dak) kadardır - Büyük bir uç köşe radyüsü (RE) daha yüksek proses güvenliği ve daha büyük ilerleme sağlar ancak titreşimlere neden olabilir. Tavsiye edilen başlangıç köşe radyüsü RE 0,8 mm (0,031 inç)

- Negatif kesici uçlara kıyasla daha düşük kesme kuvvetleri sağlamaları nedeniyle pozitif kesici uçlar kullanın

- Dengeli koşullar altında, daha yüksek uç ekonomisi sağlamak ve güçlü kesici uçlar ve üstün uygulama güvenliği gerektiren zorlu uygulamalar için negatif kesici uçları tercih edin

- Yetersiz kesme kenarı kavraması, kesme sırasında sürtünme kaynaklı titreşimleri çoğaltabilir

- Mile alın temaslı rijit bağlama kararlılığı yükseltir

- Aşırı kesme kenarı kavraması (büyük kesme derinliği ve/veya ilerleme) titreşimleri artırabilir

- Tezgahın belirli delik işleme uygulamaları için gerekli torku ve gücü sağlayabildiğinden emin olun

- Silici uçlar yüzey kalitesini iyileştirmek veya ilerlemeyi artırmak için kullanılabilir ancak dengesiz koşullar ve uzun kullanma mesafeleri için tavsiye edilmez

- Delik işleme takımının ve iş parçasının düzgün şekilde bağlandığından emin olun

- Talaş tahliyesini, takım ömrünü ve delik geometrisini iyileştirmek için kesme sıvısı kullanın

- Çok kenarlı delik işleme takımlarından en iyi performansı elde etmek için özellikle daha uzun kullanım mesafelerinde daha yüksek kesme derinliği ve ilerleme alanında işleme yapılması tavsiye edilir. Not: Maksimum kesme derinliği ile ilerleme değerini aynı anda kullanmayın

- Verimli delik işleme maksimum penetrasyon hızına olanak sağlar. Gerçekten büyük bir kesme derinliği gerekiyorsa çevrim süresi en aza indirilebileceği ve daha az takıma gerek olacağı için kademeli delik işleme tercih etmek daha verimli olabilir

Ayrıca genel öneriler için bkz, Delik işleme nasıl uygulanır.

Tavsiye edilen sıkma torkunu görmek için aşağıdaki kullanım talimatına bakın.

İnce talaş delik işleme

Hassas delik işleme çalışmaları, mevcut bir deliği tamamlamak ve dar bir delik toleransı,... keyboard_arrow_right

Sorun giderme

Kaba delik işleme ve hassas delik işleme için talaş kırma, takım titreşimleri ve... keyboard_arrow_right

Delik işleme

Delik işleme mevcut bir deliği genişletmek veya kalitesini artırmak için kullanılan... keyboard_arrow_right

Dilimleme

Dilimleme ipuçları: dilimleme takımları nasıl seçilir İşlem güvenliği yüksek önem... keyboard_arrow_right