Tips voor het boren

Tips en trucs voor koelmiddeltoevoer

Het hebben van een juiste koelmiddeltoevoer is van cruciaal belang voor succesvolle prestaties bij het boren. De koelmiddeltoevoer heeft invloed op de:

- Spaanverwijdering

- Gatkwaliteit

- Standtijd

Het volume van de koelmiddeltank moet 5 tot 10 maal groter zijn dan het volume dat de pomp per minuut toevoert. Het is belangrijk om te beschikken over voldoende doorstroming van koelmiddel.

De volumecapaciteit kan worden gecontroleerd m.b.v. een stopwatch en een emmer van voldoende grootte.

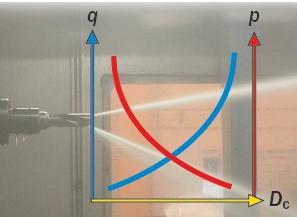

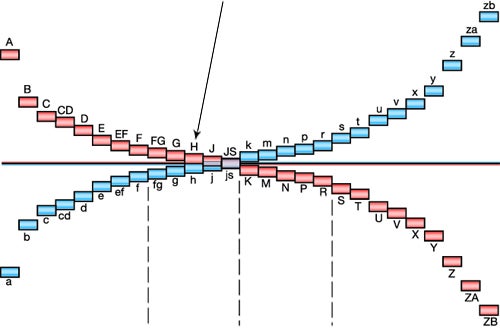

Druk-diameter relatie bij snijvloeistoftoevoer

(druk in rood, diameter in geel, volume in blauw)

Controleer het volume dat uit de boor komt

- Oplosbare olie (emulsie) moet altijd worden gebruikt met EP (extreme pressure/extreme druk) additieven. Voor de beste standtijd moet het mengsel van olie en water bestaan uit 5 tot 12% olie (10-15% voor roestvaststaal en hittebestendige legeringen). Verifieer bij het verhogen van het percentage olie in de snijvloeistof altijd bij de olieleverancier om zeker te zijn dat de maximum aanbevolen oliepercentages niet worden overschreden

- Inwendige koelmiddeltoevoer geniet altijd de voorkeur, indien mogelijk, vergeleken met extern toegevoerd

- Snijolie verbetert de smering en is gunstig bij het boren in roestvaststaal. Gebruik altijd snijolie met EP additieven. Zowel volhardmetalen boren als wisselplaatboren werken goed met snijolie

- Perslucht, nevelkoeling of MQL (Minimum Quantity Lubrication) kan succesvol zijn onder gunstige condities, met name voor sommige soorten gietijzer en aluminium. Verlaagde snijsnelheid wordt aanbevolen vanwege de verhoogde temperaturen welke op hun beurt een negatieve invloed kunnen hebben op de standtijd

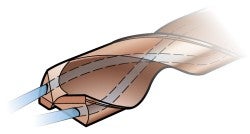

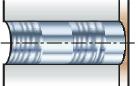

Inwendige koeling

Inwendige koeling heeft altijd de voorkeur om spaanophoping te voorkomen, met name bij langspanige materialen en bij het boren van diepere gaten (>3 x DC).

Een horizontale boor moet een koelmiddelstroom hebben zonder een neerwaartse afbuiging over een lengte van tenminste 30 cm (11,81 inch) gerekend vanaf de punt van de boor.

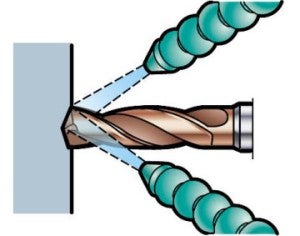

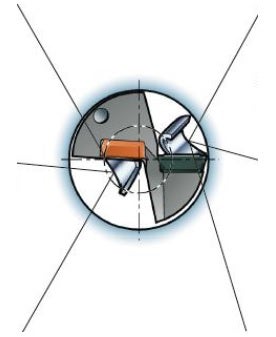

Uitwendig koelmiddel

Uitwendige koelmiddeltoevoer kan worden gebruikt wanneer de spaanvorming goed is en bij ondiepe gaten. Om de spaanverwijdering te verbeteren, moet tenminste één koelmiddelspuitmond (twee wanneer de boor stationair is) dicht op de gereedschapsas worden gericht.

Tips voor droog boren, zonder koelmiddel

Droog boren wordt doorgaans niet aanbevolen.

- Kan worden gebruikt voor kortspanende materialen bij gatdiepten tot 3 keer de diameter

- Bij voorkeur in horizontale toepassingen

- Een gereduceerde snijsnelheid wordt aanbevolen

- Standtijd wordt gereduceerd

Het wordt nooit aanbevolen om droog boren te gebruiken voor:

- Roestvaststalen materialen (ISO M en S)

- Boren met verwisselbare punt

Hogedruk koelmiddel (HPC) (~70 bar)

De voordelen van het gebruik van hogedruk koelmiddel zijn:

- Langere standtijd door verbeterd koeleffect

- Verbeterde spaanverwijdering en mogelijk de standtijd bij langspanige materialen zoals roestvaststaal

- Verbeterde zekerheid door betere spaanverwijdering

- Biedt voldoende doorstroming voor een bepaalde druk en gatdiameter om de levering te handhaven

Spaanbeheersingstips

Spaanvorming en spaanafvoer zijn kritische punten bij boren en hangen af van het werkstukmateriaal, keuze van boor/wisselpaat-geometrie, koelmiddelruk/volume, snijgegevens.

Spaanblokkering kan een radiale beweging van de boor veroorzaken en als gevolg daarvan invloed hebben op de gatkwaliteit, standtijd van de boor en kan leiden tot boor/wisselplaatbreuk.

| Dikkere en stijvere spanen | ||

| Toerental |  | Opener door minder wrijving |

| Voeding |

Spaanvorming is acceptabel wanneer spanen kunnen worden afgevoerd uit de boor zonder verstoring. De beste manier om dit te identificeren is te luisteren tijdens het boren. Een consistent geluid betekent dat de spaanverwijdering goed is, terwijl een onderbroken geluid spaanblokkering aangeeft. Controleer de voedingskracht- of vermogensmonitor. Wanneer er sprake is van onregelmatigheden, dan kan spaanblokkering de oorzaak zijn. Kijk naar de spanen. Wanneer ze lang en gebogen zijn, in plaats van gekruld, dan is er spaanblokkering opgetreden. Kijk naar het gat. Wanneer spaanblokkering is opgetreden, dan zal een ongelijkmatig en ruw oppervlak zichtbaar zijn.

Een gat met goede spaanverwijdering

Een gat dat last heeft van spaanophoping

Tips om spaanophoping te voorkomen:

- Zorg ervoor dat de juiste snijgegevens en boor/punt-geometrie wordt gebruikt

- Inspecteer de spaanvorm – pas indien nodig de voeding en de snelheid aan

- Controleer de snijvloeistofdoorstroming en druk

- Inspecteer de snijkanten. Lange spanen kunnen worden veroorzaakt door beschadigingen/uitbreking op de snijkant wanneer de hele spaanbreker niet aangrijpt

- Controleer of de bewerkbaarheid is gewijzigd door een nieuwe werkstukserie– pas indien nodig de snijgegevens aan

Uitstekende, acceptabele en niet acceptabele spanen

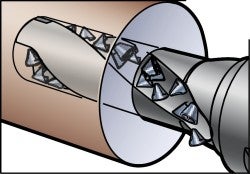

Wisselplaatboren

De centrale wisselplaat vormt een conische spaan die gemakkelijk te identificeren is. De omtrekwisselplaat vormt een spaan gelijksoortig aan een spaan die door draaien wordt gevormd.

| Centrale spaan |  | Omtrekspaan |

| Uitmuntend | Uitmuntend | |

|  | |

| Acceptabel | Acceptabel | |

|  | |

| Spaanophoping | Spaanophoping | |

|  |

Volhardmetalen boren

Eén spaan wordt gevormd vanaf het midden naar de periferie van de snijkant.

Uitmuntend

Acceptabel

Spaanophoping

Startspaan

Opmerking: De startspaan van de intrede in het werkstuk is altijd lang en creëert geen problemen.

Boren met verwisselbare punt

Uitmuntend

Acceptabel

Onacceptabel, risico op spaanophoping

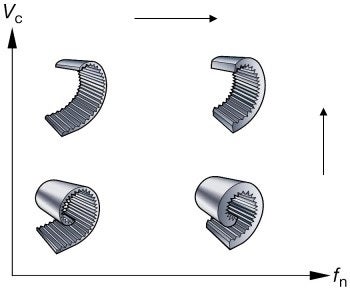

Tips en trucs voor voedingen en snelheden

vc (m/min)

fn (mm/omw)

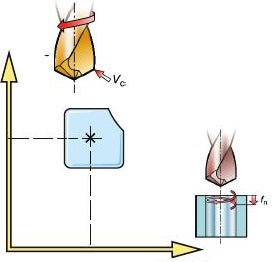

Effecten van snijsnelheid – vc (m/min(ft/min))

Snijsnelheid is de belangrijkste factor, gerelateerd aan de materiaalhardheid, welke invloed heeft op de standtijd en opgenomen vermogen.

- Snijsnelheid is de grootste factor voor het bepalen van de standtijd

- Snijsnelheid heeft invloed op het vermogen Pc (kW) en koppel Mc (Nm)

- Een hogere snelheid genereert een hogere temperatuur en verhoogde flankslijtage, met name op de omtrekhoek

- Een hogere snelheid is gunstig voor de spaanvorming in bepaalde zachte, langspanende materialen d.w.z. koolstofarm staal

- Te hoge snijsnelheid: Snelle vrijloopvlakslijtagePlastische deformatieSlechte gatkwaliteit en slechte gattolerantie

- Te lage snijsnelheid: SnijkantsopbouwSlechte spaanverwijderingLangere tijd in snede

Effecten van voeding – fn (mm/omw(in/omw))

- Beïnvloedt spaanvorming, oppervlakteafwerking en gatkwaliteit

- Heeft invloed op het vermogen Pc (kW) en koppel Mc (Nm)

- Hoge voeding heeft invloed op de voedingskracht Ff (N), waar rekening mee gehouden moet worden wanneer de condities instabiel zijn

- Draagt bij aan de mechanische en thermische belasting

- Hoge voedingssnelheid: Moeilijkere spaanbrekingMinder tijd in snedeMinder slijtage van het gereedschap, maar verhoogd risico op boorbreukVerminderde gatkwaliteit

- Lage voeding: Langere, dunnere spanenKwaliteitsverbeteringVersnelde gereedschapslijtageLangere tijd in snede

Bij het boren in een dun/zwak onderdeel, moet de voeding laag worden gehouden.

Tips voor het realiseren van een goede gatkwaliteit

- Spaanverwijdering

Zorg ervoor dat de spaanafvoer naar tevredenheid is. Spaanophoping heeft invloed op de gatkwaliteit en een betrouwbare standtijd. Boor/wisselplaatgeometrie en snijgegevens zijn cruciaal.

- Stabiliteit, gereedschapsconfiguratie

Gebruik de kortst mogelijke boor. Gebruik een stijve en nauwkeurige gereedschapshouder met minimale rondloop. Zorg voor een stabiele machinespil die zich in goede conditie bevindt en goed is uitgelijnd. Zorg ervoor dat het onderdeel goed is opgespannen en stabiel is. Zorg voor de juiste voedingswaarden bij onregelmatige oppervlakken en dwarsgaten.

- Standtijd

Controleer de wisselplaatslijtage en realiseer een vooraf bepaald standtijdprogramma. De meest doelmatige manier om boren te bewaken is het gebruik van een voedingskracht-bewaking.

- Onderhoud

Vervang de wisselplaatschroef regelmatig. Reinig de wisselplaatzitting voor het vervangen van de wisselplaat en gebruik een momentsleutel. Overschrijd de max. slijtage niet vóór het herslijpen van volhardmetalen boren.

Boortips en technieken voor verschillende materialen

- Koolstofarm staal

- Austenitisch en duplex roestvast staal

- CGI (Compact Graphite Iron)

- Aluminium legeringen

- Titanium en hittebestendige legeringen

- Harde staalsoorten

Tips voor het boren in koolstofarm staal

Probleem: Spaanvorming kan een moeilijk probleem zijn bij koolstofarm staal, dat vaak wordt gebruik voor gelaste componenten. Hoe lager de hardheid, het koolstof en zwavelgehalte van het staal, des te langere spanen worden geproduceerd.

Aanbevelingen: Wanneer er problemen optreden met spaanvorming, verhoog dan de snelheid, vc, en verlaag de voeding, fn (opmerking: in normale staalsoorten moet de voeding worden verhoogd).

Andere: Gebruik hogere druk en inwendige koelmiddeltoevoer.

Tips voor het boren in austenitisch en duplex roestvast staal

Probleem: Austenitische, duplex en superduplex materialen kunnen problemen veroorzaken met spaanvorming en spaanverwijdering.

Aanbevelingen: De juiste geometrie is cruciaal omdat dit een correcte spaanvorming mogelijk maakt en hun afvoer helpt. In zijn algemeenheid gesproken geniet een scherpe snijkant de voorkeur. Wanneer er problemen optreden met spaanvorming, zullen door het verhogen van de voeding, fn de spanen makkelijker breken.

Andere: Inwendige koeling, hogedruk.

Tips voor het boren in CGI (Compact Graphite Iron)

Probleem: CGI vereist normaal gesproken geen extra aandacht. Het produceert grotere spanen dan grijs gietijzer, maar ze worden goed gebroken. Snijkrachten zijn hoger, hetgeen invloed heeft op de standtijd. Extra slijtvaste hardmetaalsoorten zijn nodig. Hoekslijtage is kenmerkend zoals bij alle soorten gietijzer.

Aanbevelingen: Wanneer er problemen optreden met de spaanvorming, verhoog dan de snelheid, vc, en verlaag de voeding, fn.

Andere: Inwendige koeling.

Tips voor het boren in aluminium legeringen

Probleem: Braamvorming en spaanverwijdering kunnen een probleem vormen. Slechte standtijd kan ook optreden als gevolg van adhesie.

Aanbevelingen: Gebruik voor de beste spaanvorming een lage voeding en hoge snelheid.

Om een slechte standtijd te vermijden kan het nodig zijn verschillende coatings te testen, om adhesie te minimaliseren. Deze coatings kunnen diamant coatings omvatten of in bepaalde gevallen (afhankelijk van het basismateriaal) helemaal geen coating.

Andere: Gebruik emulsie of nevelkoeling bij hogedruk.

Tips voor het boren in titanium en hittebestendige legeringen

Probleem: Zelfharding van het gatoppervlak heeft invloed op volgende bewerkingen. Goede spaanafvoer kan vaak moeilijk te realiseren zijn.

Aanbevelingen: Bij het selecteren van een geometrie voor titaniumlegeringen geniet een scherpe snijkant de voorkeur. Voor legeringen op nikkelbasis is een robuuste geometrie cruciaal. Wanneer zelfharding een probleem is, probeer dan de voeding te verhogen.

Andere: Hogedruk (tot 70 bar) koelmiddel verbetert de prestaties.

Tips voor het boren in hard staal

Probleem: Verkrijgen van een acceptabele standtijd.

Aanbevelingen: lagere snijsnelheid om de hitte te reduceren. Pas de voedingssnelheid aan om acceptabele spanen te verkrijgen die gemakkelijk kunnen worden geëvacueerd.

Andere: Emulsie met een hoog mengsel.

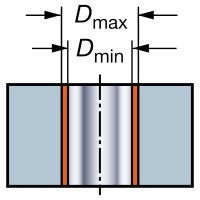

Tips voor gattolerantie

De dimensies van een gat kunnen worden onderverdeeld in drie parameters:

- De nominale waarde (de theoretische exacte waarde)

- De tolerantiewaarde (aangeduid met IT volgens ISO)

- De positie van de tolerantie (aangeduid door hoofdletters conform ISO)

Dmax minus Dmin is de tolerantiebreedte ook wel IT genoemd.

| Diameter range, D (mm) | |||||||||

| Tolerantie | D>3-6 | D>6-10 | D>10-18 | D>18-30 | D>30-50 | D>50-80 | D>80-120 | D>120-180 | D>180-250 |

| IT5 | 0.005 | 0,006 | 0,008 | 0,009 | 0,011 | 0,013 | 0,015 | 0,018 | 0,020 |

| IT6 | 0,008 | 0,009 | 0,011 | 0,013 | 0.016 | 0.019 | 0.022 | 0,025 | 0.029 |

| IT7 | 0.012 | 0,015 | 0,018 | 0,021 | 0,025 | 0,030 | 0,035 | 0,040 | 0,046 |

| IT8 | 0,018 | 0.022 | 0.027 | 0.033 | 0.039 | 0,046 | 0,054 | 0,063 | 0,072 |

| IT9 | 0,030 | 0,036 | 0,043 | 0.052 | 0.062 | 0.074 | 0.087 | 0.100 | 0.115 |

| IT10 | 0.048 | 0.058 | 0.070 | 0.084 | 0.100 | 0.120 | 0.140 | 0.160 | 0.185 |

| IT11 | 0.075 | 0.090 | 0.110 | 0.130 | 0.160 | 0.190 | 0.220 | 0.250 | 0.290 |

| IT12 | 0.120 | 0.150 | 0.180 | 0.210 | 0.250 | 0.300 | 0.350 | 0.400 | 0.460 |

| IT13 | 0.180 | 0.220 | 0.270 | 0.330 | 0.390 | 0.460 | 0.540 | 0.630 | 0.720 |

| Diameterbereik, D (inch) | |||||||||

| Tolerantie | D>0.118-0.236 | D>0.236-0.394 | D>0.394-0.709 | D>0.709-1.181 | D>1.181-1.969 | D>1.969-3.150 | D>3.150-4.724 | D>4.724-7.087 | D>7.0879.843 |

| IT5 | 0.0005 | 0.0002 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0,0008 |

| IT6 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0009 | 0.0010 | 0.0011 |

| IT7 | 0.0005 | 0.0006 | 0.0007 | 0,0008 | 0.0010 | 0.0012 | 0,0014 | 0,0016 | 0.0018 |

| IT8 | 0.0007 | 0.0009 | 0.0011 | 0.0013 | 0.0015 | 0.0018 | 0.0021 | 0.0025 | 0.0028 |

| IT9 | 0,0012 | 0,0014 | 0.0017 | 0.0020 | 0.0024 | 0.0029 | 0.0034 | 0.0039 | 0.0045 |

| IT10 | 0.0019 | 0.0023 | 0.0028 | 0.0033 | 0.0039 | 0.0047 | 0.0055 | 0.0063 | 0.0073 |

| IT11 | 0.0030 | 0.0035 | 0.0043 | 0.0051 | 0.0063 | 0.0075 | 0.0087 | 0.0098 | 0.0114 |

| IT12 | 0.0047 | 0.0059 | 0.0071 | 0.0083 | 0.0098 | 0.0118 | 0.0138 | 0.0157 | 0.0181 |

| IT13 | 0.0071 | 0.0087 | 0.0106 | 0.0129 | 0.0154 | 0.0181 | 0.0213 | 0.0248 | 0.0283 |

- Hoe lager het IT-getal, des te nauwer te tolerantie

- De tolerantie voor een IT klasse neemt toe bij grotere diameters

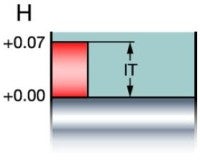

Een voorbeeld:

Nominale waarde: 15.00 mm

Tolerantiebreedte: 0.07 mm (IT 10 conform ISO)

Positie: 0 tot plus (H conform ISO)

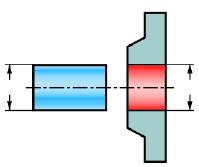

Gat- en astoleranties

De gattolerantie is vaak verbonden aan de tolerantie van een as die in het gat moet passen.

Voorbeeld:

As ø20 mm (0.787 inch) h7

Gat ø20 mm (0.787 inch) h7

Aspositie-tolerantie wordt aangeduid met twee kleine letters, die overeenkomen met de gattoleranties. Onderstaand figuur laat het complete beeld zien:

| Meest gangbaar | ||

| Gat groter dan as |  | As groter dan gat |

| Lopende passing | | Glijpassing | Perspassing | | Interferentie |

| Speling (lagers) |  | Grip (=negatieve speling (vaste koppelingen) |

Frezen van gaten en holtes/uitsparingen

Twee-assen lineair hellend frezen. Circulair infrezen. Breder maken van een gat. Circulair... chevron_right

Instructies voor gebruik

Productiviteit wordt niet alleen beïnvloed door hardmetaalsoort en geometrie, maar... chevron_right

Hoe

PM 4334 - Eerste keuze voor ISO P, N en titanium MM 2334 - Eerste keuze voor ISO-M... chevron_right

Instructies voor gebruik

Bij het met de hand boren van lucht- en ruimtevaart componenten zijn de volgende... chevron_right