Draaien

Productoverzicht

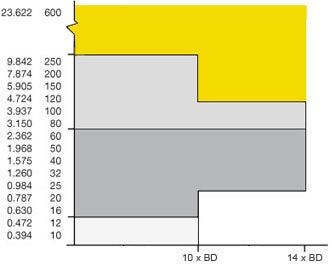

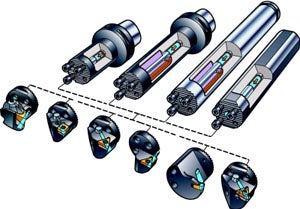

De keuze van de kotterbaar heeft een grote invloed op de kosten van de productie. Het Sandvik Coromant gereedschapsprogramma is uitgebreid en omvat oplossingen van 10 t/m 100 millimeter (0.40 t/m 9.84 inch) als standaard gereedschappen die binnen 24-uur geleverd worden. Buiten dat bereik zijn maatwerkgereedschappen tot diameter 600 millimeter (23.6 inch) leverbaar.

Uitsteeklengten 3–14 x BD baren zijn leverbaar terwijl voor Coromant Capto, u maten aantreft van 16 t/m 100 millimeter (0.63 t/mo 3.94 inch).

Productief voor korte uitsteeklengten

Over het algemeen kunt u een stalen of hardmetalen kotterbaar gebruiken voor uitsteeklengten tot max. 4 x BD, maar zelfs in dit bereik biedt een Silent Tools baar u zeer productieve voordelen. Uitsteeklengten tot max. 10 x BD worden doorgaans opgelost door het toepassen van een stalen gedempte kotterbaar voor het realiseren van een voldoende proces, terwijl uitsteeklengte groter dan 10 x BD een hardmetaal versterkte gedempte kotterbaar vereisten voor het omgaan met radiale afbuiging en trilling.

| Kotterbaar diameter, DMM | ||||

| inch | ||||

|   | |||

| Max. uitsteeklengte | ||||

Staal, gedempt kotterbaren | Hardmetaal versterkt gedempte kotterbaren |

| Maatwerkproducten | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Geïntegreerd |

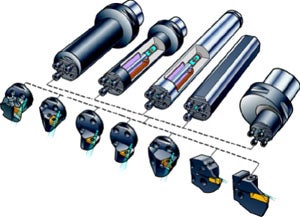

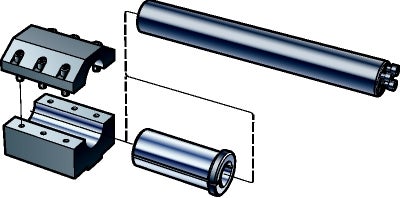

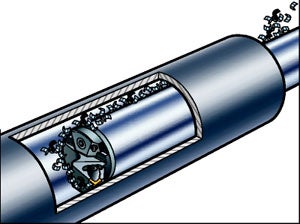

Wanneer u werkt met een combinatie van snijkoppen en Silent Tools gedempte kotterbaren, dan kunt u de kop gemakkelijk verwisselen wanneer er sprake is van beschadiging van de tipzitting.

Er is een uitgebreid programma van ca. 500 verschillende snijkoppen beschikbaar voor algemeen draaien, afsteken & groefsteken en draadsnijden, inclusief QS in diameter 32 en 80 mm (1.26 en 3.15 inch). Er is ook een speciaal programma van CoroTurn HP snijkoppen beschikbaar.

Een combinatie van snijkoppen en Silent Tools gedempte kotterbaren biedt grote flexibiliteit, met snijkoppen voor verschillende toepassingen.

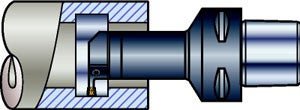

Grote cilindrische kotterbaren worden geleverd met verschillende koppelingen, zoals de Coromant Capto en Quick Change koppelingseenheden.

CoroTurn® SL

Quick Change QS

|  |

| |

|

Baartypen

Inwendig draaien is erg gevoelig voor trilling. Minimaliseer de gereedschapuitsteeklengte en selecteer de grootst mogelijke gereedschapmaat voor de beste stabiliteit en nauwkeurigheid. Voor inwendig draaien met stalen gedempte kotterbaren, is de eerste keuze baren het type 570-3C.

Voor het groefsteken en voorbewerkings draadsteken waar de radiale krachten hoger zijn dan bij draaien, is het aanbevolen baartype 570-4C.

De onderstaande tabel toont de maximale aanbevolen uitsteeklengte voor verschillende baartypen.

De statische stijfheid van een hardmetalen versterkte baar wordt verbeterd met een factor 2.5 vergeleken met een stalen baar met dezelfde uitsteeklengte.

Er zijn verschillende dempingsystemen voor verschillende uitsteeklengten:

| Baartype | Draaien | Groefsteken | Draadsnijden | |

| Stalen boorbaren | 4 x BD | 3 x BD | 3 x BD | |

| Hardmetalen kotterbaren | 6 x BD | 5 x BD | 5 x BD | |

Stalen gedempte kotterbaren |  | 10 x BD | 5 x BD | 5 x BD* |

Hardmetaal versterkte gedempte kotterbaren |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* 570-4C baren

Selecteer een kotterbaarmateriaal dat geschikt is voor de juiste lengte/diameter ratio. Een hardmetalen baar heeft een hogere statische stijfheid dan een stalen baar, waardoor een grotere uitsteeklengte toelaatbaar is.

Zoals te zien is in de figuur, kunnen de volgende kotterbaarmaterialen worden geselecteerd voor de juiste lengt/diameter ratio.

Draadsnijden en groefsteken resulteren in meer radiale snijkrachten dan draaien, hetgeen de aanbevolen maximale uitsteeklengte beperkt. Een dempingsmechanisme verhoogt de dynamische stijfheid en maakt nog grotere uitsteeklengten mogelijk.

| 1 = massief stalen baar | |

| 2 = hardmetalen baren | |

3 = staal gedempt, kort versie 4–7 x BD | |

4 = staal gedempt, lang versie 7–10 x BD | |

5 = hardmetaal versterkt gedempte kotterbaar 10–12 x BD & 12–14 x BD |

Belangrijkste overwegingen

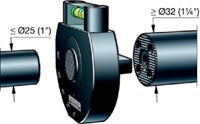

Stabilność mocowania i prawidłowe ustawienie w osi to dwa czynniki decydujące o klasie dokładności wykonania i chropowatości powierzchni przedmiotu. Aby uzyskać jak największą powierzchnię styku, zaleca się zamocować wytaczak cylindryczny za pomocą tulei dzielonej. Tuleje EasyFix zapewniają najbardziej stabilne mocowanie i dokładne ustawienie narzędzia w osi. Od ustawienia w osi zależy kąt natarcia i siły działające na narzędzie.

Zalecana tolerancja otworu mocującego to ISO H7. Dla uniknięcia odkształcenia plastycznego zaleca się, aby tuleja wykonana była z materiału o twardości przynajmniej 45 HRC. Śruby w żadnym wypadku nie mogą stykać się z chwytem wytaczaka, aby go nie uszkodzić.

Przy obróbce na długich wysięgach, właściwe mocowanie odgrywa kluczową rolę.

Wytaczaki - uwagi ogólne

- Dla zapewnienia właściwego styku mocowania, wymagana jest chropowatość powierzchni ~1 µm

- Zalecana długość mocowania to 4 × BD. W miarę możliwości, dla wytaczaków o długości powyżej 200 mm (7.87 cala) zalecamy długość mocowania 6 × BD

- Wytaczaki cylindryczne powinno się mocować za pomocą tulei dzielonych. Zalecana tolerancja otworu mocującego to ISO H7 Zalecana tolerancja mocowania to ISO H7

- Dla uniknięcia odkształcenia plastycznego zaleca się, aby tuleja wykonana była z materiału o twardości przynajmniej 45 HRC

- Do dużych wytaczaków można użyć podwójnego mocowania dzielonego

- Najlepszą stabilność mocowania wytaczaka zapewni dzielone mocowanie do wytaczaków

Średnicę i długość wytaczaka najlepiej dostosować do konstrukcji i wymiarów obrabianego przedmiotu. Rozwiązaniem pierwszego wyboru zapewniającym najlepszą stabilność mocowania jest złącze Coromant Capto lub tuleja dzielona do wytaczaków. O wyborze wytaczaka decydują średnica otworu i jego głębokość.

Mocowanie wytaczaków z tłumikiem drgań

Przeszkodą w uzyskaniu sztywności układu jest konstrukcja głowicy rewolwerowej w tokarce CNC oraz elastyczności obrabiarki wielozadaniowej. W przypadku dużych wytaczaków cylindrycznych, mała szerokość głowicy rewolwerowej nie zapewni dostatecznie dużego stosunku długości mocowania do średnicy wytaczaka, pogarszając tym samym stabilność układu.

Dla tokarek z głowicą rewolwerową rozwiązaniem zapewniającym stabilne zamocowanie i to bez użycia długich tulei, za to oferującym funkcję szybkiej wymiany, jest złącze typu Coromant Capto.

Właściwe mocowanie odgrywa kluczową rolę. Na zdjęciach

przedstawiono powierzchnie uzyskane przy 1) nieprawidłowym mocowaniu oraz 2) z użyciem dzielonego mocowania do wytaczaków.

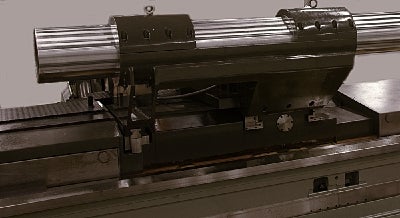

Tokarki z płaskim łożem

Tokarki z płaskim łożem i sztywnym uchwytem zapewniają zwykle lepszą sztywność i stabilność w porównaniu do tokarek z głowicą rewolwerową, mogą też utrzymać większe i dłuższe wytaczaki. Ograniczeniem po stronie obrabiarki może być w tym przypadku zastosowany imak narzędziowy, wielkość obrabiarki i sztywność wynikająca z zastosowanej konstrukcji.

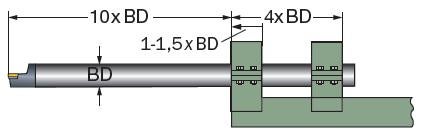

Stabilność sań i prowadnic decyduje o wynikach obróbki z użyciem wytaczaków Silent Tools na długich wysięgach. Aby zoptymalizować wyniki obróbki, sztywny imak należy mocować za pomocą dużych, równomiernie i naprzemiennie rozmieszczonych suportów poprzecznych o długości równej lub większej od długości mocowania, 4 x BD. Należy pamiętać, że masa znacząco wzrasta ze wzrostem wielkości wytaczaka:

- Średnica 100 mm (3.94 cala) = 88 kg (194.0 lb)

- Średnica 120 mm (4.72 cala) = 140 kg (308.7 lb)

| Najlepsza konstrukcja sztywnego uchwytu to rama typu A, na której wytaczak jest zamocowany bezpośrednio nad i pomiędzy saniami tokarki. |  |

Czynniki decydujące o optymalnej wydajności wytaczaka to powierzchnia styku, konstrukcja i tolerancja wymiarowa narzędzia i oprawki. Najlepszą stabilność zapewnia oprawka całkowicie obejmująca chwyt wytaczaka. Nie zaleca się oprawek pryzmatycznych, ani oprawek z otworem cylindrycznym, gdzie trzonek dokręca się za pomocą śrub.

Mocowanie tulejami dzielonymi do wytaczaków o średnicy 300 mm (11.81 cala). Odległość między suportami poprzecznymi wynosi 1200 mm (47.24 cala) (4 x BD).

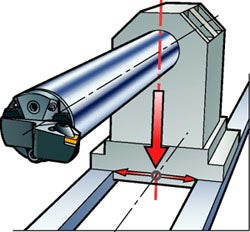

Przyrząd do ustawiania poprawnej wysokości ostrza w obrabiarcePoprawną wysokość ostrza wszystkich wytaczaków CoroTurn SL z chwytem cylindrycznym można ustawić szybko i dokładnie:

Nawet jeśli wytaczak ugnie się nieznacznie poniżej osi podczas obróbki, część chwytowa wytaczaka pozostaje w osi. Inne przyrządy do ustawiania poprawnej wysokości ostrza to wzorzec lub kieł. |  | |

| ||

|

Szybkowymienna głowica CoroTurn SL na trzonku z tłumieniem drgań o średnicy 300 mm na wysięgu 10 x BD.

Ciśnienie chłodziwa i jego kierunek

Dla zapewnienia optymalnej trwałości narzędzia i bezpieczeństwa obróbki, chłodziwo należy kierować bezpośrednio do strefy skrawania. W przypadku narzędzi z głowicami szybkowymiennymi SL, regulację dysz podających chłodziwo należy przeprowadzać ręcznie, aby chłodziwo docierało wprost do strefy skrawania. Dla zapewnienia optymalnych wyników, należy stosować narzędzia ze zintegrowanym systemem podawania chłodziwa i kilkoma dyszami. Jest to ważne również przy toczeniu wewnętrznym na długich wysięgach. Dopływ chłodziwa reguluje się za pomocą klucza sześciokątnego.

Odstęp między wytaczakiem a wewnętrznymi ściankami otworu ma kluczowe znaczenie dla odprowadzania wiórów i ugięcia promieniowego. Do obróbki otworu o średnicy 100 mm (3.94 cala) można stosować wytaczak 80 mm (3.15 cala), który zapewnia wystarczający odstęp do odprowadzania wiórów chroniąc przed uszkodzeniem narzędzia i przedmiotu.

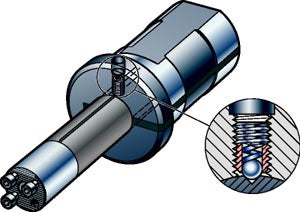

Chłodziwo można doprowadzać od tyłu wytaczaka złączami o ujednoliconej wielkości zaopatrzonymi w gwint BSP. Wytaczaki z tłumieniem drgań Sandvik Coromant są wyposażone w gwintowane otwory do podawania chłodziwa.

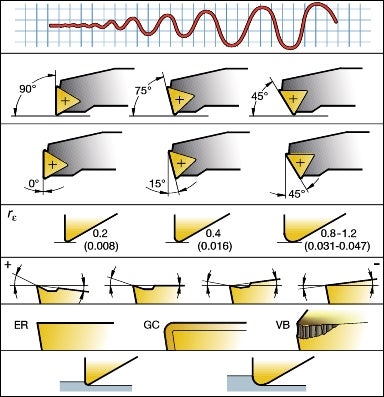

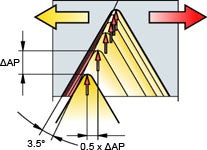

Trillingsinvloedfactoren

Voor het minimaliseren van trillingsneigingen:

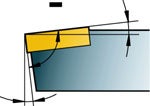

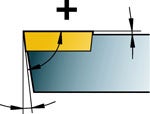

- Gebruik een grote intredehoek en positieve spaanhoek

- Gebruik kleine neusradii en point angle

- Gebruik een positieve macro-geometrie

- Bestuur het slijtpatroon en ER-behandeling op de micro geometrie

- De snedediepte moet groter zijn dan de neusradius.

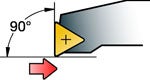

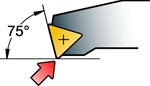

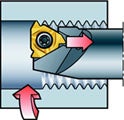

Lagere radiale kracht resulteert in minder radiale afbuiging en minder trillingsproblemen. Voor de beste resultaten; gebruik een radiale snedediepte die groter is dan de neusradius bij gebruik van een 90° instelhoek (0° intredehoek). Wanneer de radiale snedediepte kleiner is, biedt een 45°intredehoek u gelijke resultaten.

| Trillingsneiging |

| Intredehoek | |

| Instelhoek | |

| Neusradius en punthoek. mm (inch) | |

| Macro geometrie | |

| Micro geometrie | |

| Snedediepte in relatie tot de neusradius |

Houd er rekening mee dat het omleiden van krachten de afbuiging kan reduceren:

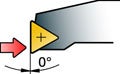

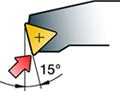

- Een intredehoek zo dicht mogelijk bij 90° als mogelijk is (instelhoek 0°) zal het deel van de voedingskracht dat terugkomt van het werkstuk in axiale richting maximaliseren. Een kracht in de axiale richting geeft minder gereedschapsafbuiging dan gelijke krachten in de radiale richting.

- Voor inwendig draaien moet de intredehoek nooit kleiner zijn dan 75° (instelhoek 15°).

- Hoe positiever de spaanhoek, des te minder snijkrachten nodig zijn om het component te bewerken. Minder snijkrachten betekent minder afbuiging.

- Minder kracht in radiale richting resulteert in minder radiale afbuiging

|  | |

|  | |

| Krachtrichting: hoofdzakelijk axiaal | Krachtrichting: zowel axiaal als radiaal | |

|  | |

| Negatieve spaanhoek verhoogt snijkrachten | Positieve spaanhoek resulteert in minder snijkrachten |

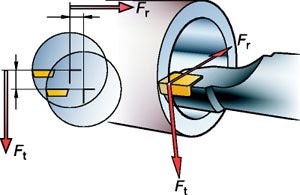

F

t

= tangentiale krachten en Fr = radiale krachten

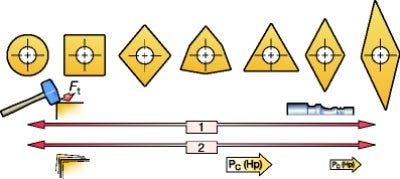

Punthoek wisselplaat

Kies een wisselplaatvorm relatief aan de instelhoek en toegankelijkheidsvereisten van het gereedschap. Een vuistregel is om altijd de kleinst mogelijke neusradius te kiezen om trillingsneigingen tegen te gaan. Wanneer het om de punthoek gaat kan men twee wegen bewandelen:

- Een kleine wisselplaatpunthoek verbetert de gereedschapstabiliteit, geeft een goede speling van een volgende oppervlak en kleine spaangebiedvariaties van het gereedschap start trilling in een radiale richting

- Een grote wisselplaatpunthoek biedt wisselplaatsterkte en betrouwbaarheid maar vereist meer bewerkingskracht, omdat een grotere snijkant aangrijpt in de snede

Positieve geometrieën

Positieve geometrieën en positieve spaanhoeken genereren minder snijkrachten en minder afbuiging van het gereedschap. Kies daarom de meest positieve geometrie mogelijk, met een spaanbreker die geschikt is voor uw snijdata. Dit kan de slijtvastheid en de snijkantsterkte iets doen afnemen, evenals de spaanbeheersing, dus het beheersten van trillingen gaat altijd om het vinden van een evenwicht.

Wiper wisselplaten

Wipers zijn meestal niet de eerste keuze wanneer het gaat over het voorkomen van trilling, omdat de toegenomen snijkrachten en radiale afbuiging moeilijk zijn te overwinnen. Onder zeer stabiele omstandigheden echter kunnen wiper wisselplaten daadwerkelijk voordelen bieden qua oppervlakte-afwerking en het verhogen van de snijgegevens.

Afronden van snijkantenEen kleine snijkantafronding (ER) biedt lagere snijkrachten in alle richtingen. Dit betekent een gemakkelijkere snijwerking en minder afbuiging van het gereedschap. Geslepen wisselplaten hebben een kleinere snijkantafronding dan direct geperste wisselplaten, hetgeen geldt voor niet gecoate of dun-gecoate wisselplaten. |  |

|  |  | ||

| M = Direct geperste wisselplaten | G = Geslepen wisselplaat, normaal gesproken met kleinere ER | E = Geslepen wisselplaat voor nauwere toleranties en scherpe snijkant |

Snijgegevens

Overmatige wisselplaatslijtage, zoals flankslijtage moet worden voorkomen, omdat het de speling tussen gereedschap en componentwand wijzigt, hetgeen kan leiden tot trillingsproblemen.

|  |

|

Snijsnelheid, vc

De juiste snijsnelheid voorkomt snijkantsopbouw, hetgeen de oppervlakte-afwerking, snijkrachten en gereedschaplevensduur beïnvloedt.

- Een te hoge snijsnelheid kan leiden tot flankslijtage, hetgeen de veiligheid en betrouwbaarheid reduceert, door blokkering van spanen, een slechte spaanafvoer en wisselplaatbreuk, met name bij het bewerken van diepe gaten

- Te lage snijsnelheden zullen snijkantsopbouw genereren

- Een ongelijkmatig slijtpatroon zal de gereedschapslevensduur en de oppervlakte-afwerking verlagen, dus let goed op het slijtpatroon

- Het werkstukmateriaal heeft een grote invloed op welke snijsnelheid u kunt gebruiken

Snedediepte, ap, en voeding, fn

De combinatie van ap en fn is belangrijk voor het realiseren van de best mogelijke spaangebieden. Twee vuistregels:

- Programmeer ap groter dan de neusradius

- Programmeer een fn die minimaal 25% van de neusradius bedraagt, afhankelijk van welke oppervlakte-afwerking is vereist

Eén van de eerste dingen om te overwegen wanneer u te maken heeft met trillingen bij het bewerken van lange oversteeklengten is het verhogen van de voeding en als tweede remedie het wijzigen van de snijsnelheid. Doorgaans worden de beste resultaten behaald met een hogere snijsnelheid.

Spaangebied

- Wanneer het spaangebied te groot is, dan zijn de snijkrachten te groot

- Wanneer het spaangebied te klein is, dan is de frictie tussen gereedschap en werkstuk te groot en kan er een wrijvend effect optreden

Tips en hints, samenvatting

Reduceer het risico op trilling door het kiezen van de grootst mogelijke baardiameter met de kleinst mogelijke uitsteeklengte. Gebruik de aanbevolen opspanlengte, minimum 4 x BD.

Afsnijden van de CR kotterbaren boven 10 x BD is niet toegestaan. Voor 570-4C baren, is het opspannen over het dempingsmechanisme toegestaan, terwijl dit niet is toegestaan voor 3C baren. Wanneer een 570-3C korte uitvoering baar wordt afgezaagd tot minimum lengte, dan mag de opspanlengte niet groter zijn dan 3 x BD om opspanning over het dempingsmechanisme te voorkomen. Nooit 570-3C baren diameter >100mm (3.94 inch) afzagen.

Modificatie van standaard baren

| Baardiameter | L, min lengte na inkorting | |

| BD | Korte uitvoering 4–7 × BD | Lange uitvoering 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

Wij raden een min. opspanlengte aan van 4 × BD

| Baardiameter | L, min lengte na inkorting | |

| BD | Korte uitvoering 4–7 × BD | Lange uitvoering 7–10 × BD |

| inch | inch | inch |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

Wij raden een minimale opspanlengte aan van 4 × BD

Twee strepen op de baar geven een minimum en maximum uitsteeklengte aan. Zorg er voor dat de uitsteeklengte binnen dat bereik valt. Buiten dit bereik is er geen garantie voor de dempingsfunctie.

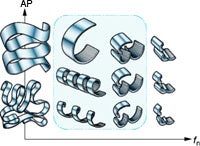

Spaanverwijdering

Gebruik voor de beste spaanverwijdering een gereedschapshouder met geïntegreerd koelmiddel en een wisselplaatgeometrie die resulteert in korte en spiraalvormige spanen. Bij een slechte spaanafvoer; probleer de koelmiddelflow te vergroten of de snijsnelheid om kortere spanen te krijgen.

Een ander alternatief is een alternatief gereedschapspad overwegen. Ondersteboven

klemhouder-units resulteren in een verbeterde spaanafvoer.

Zorg er voor dat er voldoende ruimte is voor de spanen tussen baar en gat. Anders kan het gereedschap de spanen op het oppervlak duwen en ook het gereedschaphuis beschadigen.

|  |

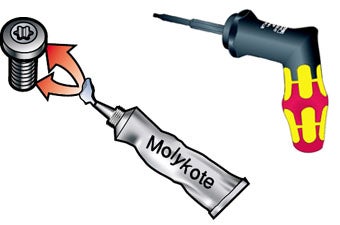

Instelling van de spuitmonden

Gebruik een zeskantsleutel om de koelmiddelflow in- en uit te schakelen. Voor SL Quick Change koppen, gebruik dezelfde zeskantsleutel om de richting van de spuitmonden aan te passen.

Wiper wisselplaten

Voor een betere oppervlakte-afwerking en hogere productiviteit kunnen wipers zorgen voor betere prestaties onder zeer stabiele omstandigheden. Algemene aanbevelingen bij het gebruik van wipers zijn het verhogen van de voeding en het kiezen van een kleinere neusradius.

Inwendig draadsnijden

Houd de volgende tips aan om het risico op trilling te reduceren:

- Gebruik een gewijzigde vrijloopvlakvoeding

- Voeding per gang moet niet meer zijn dan 0.2 mm (0.0078 inch) en nooit minder dan 0.06 mm (0.0024 inch)

- Laatste gang, altijd met gereduceerde voeding

- Gebruik een scherpe geometrie voor de laagste snijkrachten

Voor de beste spaanverwijdering:

- Gebruik aangepaste flankvoeding voor het geleiden van de spiraalvormige spanen naar de opening van het gat

- Gebruik de van binnen naar buiten voedingsrichting in stabiele condities. Kies linker of rechter flank om de spaanafvoer te sturen

- Gebruik koelmiddel voor de beste spaanafvoer

| Spaanrichting | Voedingsrichting | ||

|  | ||

| Voedingsrichting van binnen naar buiten | Gewijzigde vrijloopvlakvoeding stuurt de spanen het gat uit |

Inwendig groefsteken en profieldraaien

Houd de volgende tips aan om het risico op trilling te reduceren:

- De set-up moet de kortst mogelijke uitsteeklengte hebben met de lichtst mogelijke snijgeometrie

- Gebruik een kleinere wisselplaat en maak verschillende snedes in plaats van één

- Start van de buitenkant en maak overlappende snedes naar binnen, voor de beste spaanverwijdering

- Nabewerking kan plaatsvinden m.b.v. een zijdraaibeweging. Start van de

binnenkant en draai naar buiten - Hellend frezen/draaien kan worden gebruikt voor verbeterde spaanbeheersing en kan trilling reduceren

- Gebruik rechtse of linkse wisselplaten om de spanen richting te geven bij het voorbewerken

Algemene set-up

Conventioneel gebruik van de baar genereert snijkrachten welke de wisselplaat naar beneden duwen.

Alternatieve set-up

Het ondersteboven gebruiken van de baar wijzigt de richting van de snijkrachten hetgeen de stabiliteit verbeterd. Dit kan ook de spaanverwijdering verbeteren. Deze methode vereist zorgvuldige overwegingen, zelfs bij kleine diameters. Wanneer de snijkracht wordt gereduceerd tot 0 door een onderbroken snede, dan zal de baar tegen het werkstuk botsen in de draairichting en krijgt een grotere snijkracht welke zowel het gereedschap als het component kan beschadigen.

Behandeling

Voor de beste prestaties, alle onderdelen tenminste eenmaal per jaar reinigen en smeren met olie. Er moet ook smeermiddel op de schroeven worden aangebracht indien nodig. Vervang versleten of uitgeputte schroeven en ringen.

Gedempte baren kunnen vervormd raken als gevolg van een dunne wanddikte. Zorg bij assemblage er voor dat de baren correct worden vastgehouden. Controleer altijd de opspanning bij het werken met Silent Tools producten. Gebruik een momentsleutel voor de aandraaien van schroeven met het juiste koppel.

Samenvatting: Hoe kan ik trilling voorkomen

Verhogen van statische stijfheid

- Controleer de opspanning en set-up

- Gebruik Coromant Capto of gespleten houder

- Minimale gereedschapuitsteeklengte en gemaximaliseerde diameter

- Materiaalversterking (kotterbaren)

Verhoog dynamische stijfheid

- Kleine wisselplaatpunthoek

- Gebruik gedempt gereedschap

- Zo weinig mogelijk gewicht vóór het snijgereedschap als mogelijk

Reduceer de snijkrachten

- Gebruik een positieve snijhoek

- Gebruik een positieve wisselplaatgeometrie met kleine ER

Voorkom afbuiging

- Wijzig de richting van de snijkracht van radiaal naar axiaal

- Intredehoek dicht bij 90° (instelhoek 0°)

- Snedediepte groter dan neusradius

Maak spaanverwijdering mogelijk

- Verhoog koelmiddelflow

- Speling tussen gereedschap en werkstuk

- Controleer of alle spanen zijn verwijderd

Opmerking!

Zorg er voor dat u de gedempte kotterbaar niet overbelast. De maximum belasting is aangegeven op de producten en u kunt ook de calculator gebruiken die beschikbaar is op www.sandvik.coromant.com/calculators om de maximum belasting te vinden.