Voorkotteren

Voorkotteren richt zich voornamelijk op het verwijderen van metaal en om het gat voor te bereiden voor nabewerking. Ruw verspanen wordt gebruikt om een bestaand gat te vergroten dat is gemaakt middels methoden zoals voorbewerken, gieten, smeden. Voorkottergereedschappen kunnen worden geconfigureerd voor productief getrapt kotteren en kotteren met één enkele snijkant.

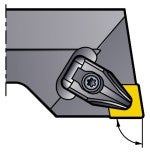

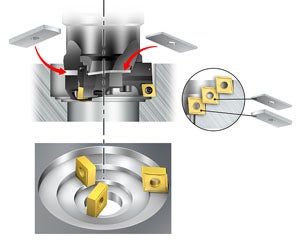

Productief kotteren

Productief kotteren is de basisconfiguratie voor de meeste kottertoepassingen en is de beste keuze voor de hoogste productiviteit.

Het omvat twee of drie snijkanten en wordt gebruikt voor het voorbewerken van gaten, met tolerantie IT9 of groter, waarbij de metaalverwijderingssnelheid de eerste prioriteit is. De voeding wordt verkregen door het vermenigvuldigen van de voeding voor elke wisselplaat met het aantal wisselplaten (fn = fz × z).

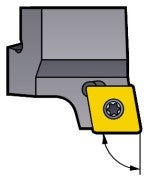

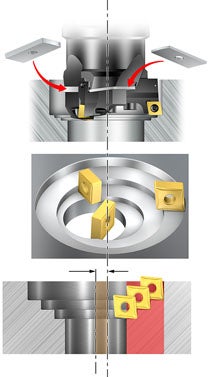

Getrapt kotteren

Bij een gereedschap voor getrapt kotteren bevinden de wisselplaten zich op verschillende axiale hoogten en diameters. Deze methode wordt gebruikt wanneer een grote radiale snedediepte nodig is of voor een betere spaanbeheersing in materialen met vloeispanen omdat de spanen kunnen worden opgebroken in kleinere en gemakkelijker te hanteren spanen. Het aantal gereedschappen en gereedschapswisselingen kunnen worden gereduceerd bij het getrapt kotteren.

De voedingssnelheid en de geproduceerde oppervlakte-afwerking is hetzelfde alsof er slechts één wisselplaat gebruikt zou worden (fn=fz). De geproduceerde gattolerantie is IT9 of groter.

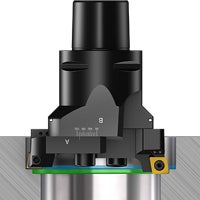

Kotteren met één snijkant (eensnijder)

Kotteren met één snijkant vindt plaats wanneer slechts één snijkant wordt gebruikt. Dit kan gunstig zijn in materialen waar spaanbeheersing veeleisend is (bijv. materialen met vloeispanen), of wanneer het vermogen van de bewerkingsmachine beperkt is (fn = fz).

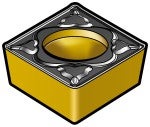

Wisselplaatkeuze voor voorkotteren

Selecteer zorgvuldig de wisselplaatstijl, instelhoek (geleiding), geometrie en soort om een goede spaanbeheersing en bewerkingsprestaties te verkrijgen.

Positieve of negatieve wisselplaatuitvoering

Negatieve wisselplaten: Kies negatieve wisselplaten onder stabiele condities voor een beter wisselplaatrendement en in zwaardere toepassingen die sterkere wisselplaten en een verbeterde procesbetrouwbaarheid vereisen.

Positieve wisselplaten: Het is een voordeel om positieve wisselplaten te gebruiken bij voorkotteren, omdat ze resulteren in lagere snijkrachten vergeleken met negatieve wisselplaten. Een kleine neushoek en kleine neusradius dragen ook bij aan het laag houden van de snijkrachten.

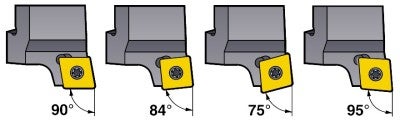

Intrede/geleidingshoek voor voorkotteren

De intredehoek (geleidingshoek) van de kottergereedschappen heeft invloed in de richting en grootte van de axiale en radiale krachten. Een grote instelhoek (kleine geleidingshoek) produceert een grote axiale kracht, terwijl een kleine instelhoek (grote geleidingshoek) resulteert in een grote radiale snijkracht.

90° instelhoek (0° geleidingshoek)

Eerste keuze voor algemene bewerkingen, getrapt kotteren en voor hoekbewerkingen.

84°/75° instelhoek (6°/25° geleidingshoek)

Voor onderbroken snedes, zandinsluitingen, stack-kotteren etc. Alleen doorgaande gaten.

95° instelhoek (-5° geleidingshoek)

Voor hoge voedingen over verbeterde oppervlakte-afwerking met wiper wisselplaten onder stabiele condities.

Positieve wisselplaten

Negatieve wisselplaten

Kotterwisselplaatgeometrie en soort

Componentmateriaal, type bewerking en bewerkingscondities definiëren welke wisselplaatgeometrie en soort gebruikt moeten worden. Voor kotteren worden draaiwisselplaten gebruikt, ontdek meer over hoe de juiste draaiwisselplaat te kiezen.

Aanbevelingen

- Kies een voorbewerkingsgeometrie voor grote snijdiepten

- Kies een gemiddelde geometrie voor kleinere snededieptes of om verbeterde spaanbreking te realiseren

- Een grote neusradius (RE) leidt tot betere procesbetrouwbaarheid en maakt grotere voeding mogelijk, maar kan trillingen genereren. Aanbevolen start neusradius is 0,08 mm (0.031 inch)

Machine-overwegingen voor voorkotteren

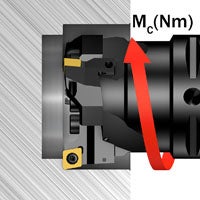

Zorg er bij voorbewerken voor dat de machine voldoende vermogen en koppel kan leveren voor de specifieke kottertoepassing. Voeding, aantal wisselplaten, gatdiameter en snedediepte zijn de belangrijkste parameters die van invloed zijn.

Kotteren van grote gatdiameters

Grote diameter gaten vereisen een groter koppel dan gaten met kleinere diameter. Voorkottergereedschappen met grote diameter hebben grotere wisselplaten en kunnen daarom grotere snededieptes aan dan gereedschappen met kleine diameters. Zorg er voor dat de machine voldoende vermogen en koppel heeft.

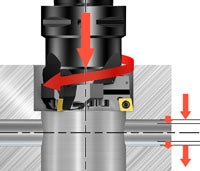

Kotteren van blinde gaten

Bij het bewerken van een blind gat is het heel belangrijk te zorgen voor een doelmatige en correct spaanafvoer.

- De juiste snijgegevens zijn essentieel om de juiste spaanvorming te verkrijgen

- Zorg ervoor dat de spanen de wisselplaten niet blokkeren of doen slijten

- De koelmiddeldruk en doorstroming moeten voldoende zijn om de spanen af te voeren

- Verticale machines zijn kritischer dan horizontale machines voor wat betreft een doelmatige spaanafvoer

Kotteren van onderbroken snedes

Bewerken van onderbroken snedes, zoals dwarsgaten, stellen hoge eisen aan de wisselplaatsnijcondities.

- Kies een taaie hardmetaalsoort

- Kies een sterke, vierkante negatieve wisselplaat voor verbeterde betrouwbaarheid, geldig voor stabiele condities

- Verlaag de snijgegevens wanneer er sprake is van onderbrekingen

Kotteren van zandinsluitingen – gegoten component

Zandinsluitingen in gegoten componenten leiden tot grotere slijtage van de wisselplaten.

- Kies een taaie hardmetaalsoort

- Verlaag de snijgegevens

- Kies een sterke, vierkante negatieve wisselplaat voor verbeterde betrouwbaarheid en geminimaliseerde slijtage

Kotteren van snijbrandergaten

Snijbrandergaten kunnen lokaal verharde delen bevatten welke meer slijtage veroorzaken aan de wisselplaten.

- Kies een taaie hardmetaalsoort

- Verlaag de snijgegevens

- Kies een sterke, vierkante negatieve wisselplaat voor verbeterde betrouwbaarheid en geminimaliseerde slijtage

Grote snedediepte bij kotteren

Wanneer een zeer grote snedediepte is vereist, dan kan getrapt kotteren worden overwogen als een goed alternatief. Zorg ervoor dat de machine voldoende vermogen en koppel heeft.

Kotteren van excentrische gaten

Wanneer de hartlijnen van het voorbewerkte gat en het kottergereedschap niet concentrisch zijn, dan kan de snedediepte erg groot zijn aan één kant van het gat. Dit kan typisch voorkomen op gegoten componenten.

Een goede oplossing voor deze toepassingen is getrapt kotteren, om de grote snedediepte te realiseren. Door asymmetrische snijkrachten kan het gereedschap ombuigen en leiden tot kleine afwijkingen van het center of trillingen veroorzaken, met name wanneer samengestelde gereedschappen met lange uitsteeklengte worden gebruikt.

Toepassing checklist voor voorkotteren

- Kies productief kotteren (driesnijder of tweesnijder), getrapt kotteren of eensnijder kotteren

- Kies de grootst mogelijke koppelingsmaat

- Kies de juiste instelhoek

- Zorg voor een correcte spaanbeheersing. Korte/harde spanen kunnen leiden tot trillingen en lange spanen kunnen leiden tot een slechtere oppervlakte-afwerking en wisselplaatbreuk

- Horizontaal bewerken en snijvloeistof verbeteren de spaanafvoer in blinde gaten

- Kies wisselplaatgeometrie en hardmetaalsoort:

- Kies kortst mogelijk uitsteeklengte, gebruik gedempte kotterbaren voor uitsteeklengten langer dan vier keer de koppelingsgrootte

- Kies de juiste snijgegevens en houd rekening met uitsteeklengte.

Opm.:Gebruik niet tegelijkertijd de maximum aanbevolen voeding en snedediepte. Maximum aanbevolen startsnelheid is 200 m/min (656 feet/min) om een juiste spaanverwijdering te waarborgen - Een grote neusradius (RE) leidt tot betere procesbetrouwbaarheid en maakt grotere voeding mogelijk, maar kan trillingen genereren. Aanbevolen start neusradius is 0,8 mm (0.031 inch)

- Gebruik positieve wisselplaten omdat deze lagere snijkrachten bieden vergeleken met negatieve wisselplaten

- Kies negatieve wisselplaten onder stabiele condities voor een beter wisselplaatrendement en in zwaardere toepassingen die sterkere wisselplaten en een verbeterde procesbetrouwbaarheid vereisen

- Onvoldoende aangrijping van de snijkant kan de trilling versterken door frictie tijdens het snijden

- Stijve opspanning met oppervlakcontact op de spil verbetert de stabiliteit

- Overmatige aangrijping van de snijkant (grote snedediepte en/of voeding) kan de trillingen versterken

- Zorg ervoor dat de machine voldoende koppel kan leveren voor de specifieke kottertoepassing

- Wiper wisselplaten kunnen worden gebruikt om de oppervlakte-afwerking te verbeteren maar worden niet aanbevolen voor instabiele omstandigheden en lange uitsteeklengten

- Zorg voor correcte opspanning van kottergereedschap en werkstuk

- Gebruik snijvloeistof voor het verbeteren van de spaanafvoer, standtijd en gatgeometrie

- Voor de beste prestatie van multi-snijkant kottergereedschappen wordt aanbevolen te bewerken in de hogere regionen van de snijdiepte en voedingsaanbevelingen, vooral bij lange uitsteeklengten. Opm.:Gebruik niet tegelijkertijd de maximum aanbevolen voeding en snedediepte

- Productief kotteren maakt een maximale penetratiegraad mogelijk. Wanneer een heel grote snedediepte nodig is, dan kan het productiever zijn om getrapt kotteren te kiezen, omdat de cyclustijd kan worden geminimaliseerd en er minder gereedschappen nodig kunnen zijn

Raadpleeg ook Toepassen van kotteren voor algemene aanbevelingen.

Zie onderstaande gebruiksaanwijzing voor het aanbevolen aandraaikoppel.

Fijnkotteren

Fijnkotterbewerkingen worden uitgevoerd voor het nabewerken van een bestaand gat... chevron_right

Kotteren

Kotteren is een bewerkingsproces voor het vergroten of verbeteren van de kwaliteit... chevron_right

Toepassen van kotteren

Om een geoptimaliseerd kotterproces te realiseren, moet met verschillende factoren... chevron_right

Kotteren

Productoverzicht Sandvik Coromant biedt gedempte kottergereedschappen voor voorbewerkings-... chevron_right